Selüloz liflerini boyayan boyarmadde grupları içinde geniş renk paleti, parlaklığı, iyi yaş haslıkları, basit aplikasyon metotları ve boyamada düşük enerji tüketimi ile karakterize edilen reaktif boyarmaddelerin Türkiye’ de kullanımı yoğundur. Bu avantajlarının yanında kaliteyi etkileyen pek çok şikâyeti de beraberinde getirmektedir.

İşletmelerin sıkça karşılaştığı sorunlardan biri; müşteri şikâyetlerine neden olan haslık problemleridir. Müşteri, yıkama sonrası ürünlerde solma, beyazlaşma, akma gibi problemlerle karşı karşıya gelmektedir. Bu durum işletme açısından geri dönüşleridir. Tekstil terbiye işlemlerinde karşılaşılan önemli sorunlardan biri pH değerinin prosedürüne göre ölçülmemesidir.

pH değeri; boyarmadde grubuna, kullanılan işletme suyuna, proseste kullanılan elektrolit, kumaşın getirdiği safsızlıklara göre değişebilmektedir. Bu parametreleri kontrol altına alınarak yapılan boyama işlemi, fiksaj problemini bertaraf edebileceği gibi müşteri şikâyetleri en aza indirilecektir.

Selülozik bir lif olan pamuk, terbiyede yüksek haslıkları, renk tonlarındaki canlılığı, kesikli, yarı kesikli ve kesiksiz çalışan birçok metoda uygun olmaları nedeniyle reaktif boyarmaddelerin kullanımı Türkiye’ de yaygın hale gelmiştir. Ayrıca reaktif boyarmaddelerin selüloz esaslı liflerin yarıdan çoğunun boyanmasında kullanılması, günümüzde bu boyarmadde sınıfının diğer boyarmaddelerden daha hızlı bir büyüme trendine sahip olmasını sağlamıştır.

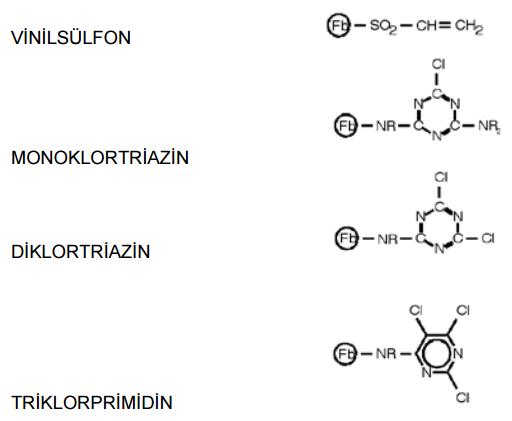

Reaktif boyarmadde sınıfını farklı boyarmadde gruplarından ayıran en belirgin özellik, boyarmadde grubunun sahip olduğu lif makromolekülleri ile tepkimeye giren gruplardır. Reaktif boyarmaddelerin yaklaşık 2/3’ü heteroçiklik halka, 1/3’ü de korunmuş vinilsülfon esaslı reaktif grup içermektedir. Boyarmadde molekülündeki reaktif gruplar, selüloz lifindeki (pamuk) hidroksil gruplarla kovalent bağ oluşturmaktadır. Reaktif grupların reaktiflik derecelerine göre bu boyarmaddeler yüksek reaktifliğe sahip olanlar (soğukta boyayanlar) ve düşük reaktifliğe sahip olanlar (sıcakta boyayanlar) genel olarak iki gruba ayrılırlar. Kovalent bağlarla life bağlanan bu boyarmaddelerin yapılarındaki kimyasal gruplar, boyarmaddenin reaktifliğini birinci derecede belirlemektedir. Buna bağlı olarak kullanılan reçeteler ve fiksaj koşulları da farklı olmaktadır.

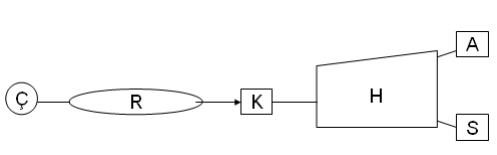

Heteroçiklik halkalı bir boyarmaddenin molekül yapısı Şekil 1’ de şematize edilmiştir.

Ç: Çözünürlük sağlayıcı grup

R: Kromofor grup

K: Köprü grubu

H: Heteroçiklik halka (triazin, primidin, kinoksalin..vb.)

A: Substitüsyon reaksiyonu sırasında yer değiştiren substituent

S: Halkaya bağlı diğer substituentler

Reaktif boyarmaddelerin molekülü, temel olarak kromofor ve reaktif gruptan oluşmaktadır. kromofor kısmı; uygulama ile ilgili özelliklerden (substantivite, difüzyon hızı, boyama özellikleri, yıkanabilirlik özellikleri) ve ayrıca renk ve haslık özelliklerinden sorumludur. Reaktif grup ise; lifin boyarmaddeye bağlanmasını sağlamaktadır ve bu yüzden de yaş haslıklardan sorumludur. Reaktif grupların cinsi; reaksiyon hızını, sabunlaşmaya karşı eğilimini, hidrolizi ve alkali-asitlere karşı dayanımını belirlemektedir. Alkali ortamda, reaktif boyarmaddenin lif ile kovalent bağ oluşturarak bağlanmaktadır. Bu reaksiyon, reaktif gruba bağlı olarak eter veya ester formunda olabilmektedir. Boyarmaddenin bir kısmı, su ile reaksiyona girerek hidrolize uğrar. Bu yüzden düzgün bir şekilde yıkama yapılmalıdır. Reaktif boyarmaddedeki reaktif gruplardan bazıları aşağıdaki gibidir:

Yüksek haslıklar, geniş renk paleti, renk tonlarının canlılığı, çok sayıdaki boyama yöntemine uygunluk gibi avantajlarının yanında bu boyarmadde sınıfının; ilave edilen ikinci reaktif gruba rağmen düşük fiksaj verimi, yıkama ve ard işlem sayısının fazlalığı ve klor gibi kullanım haslıklarının düşük olması gibi dezavantajları da mevcuttur. Bu dezavantajlar reaktif boyarmadde grubunun üzerine yapılan çalışmaların temelini oluşturmaktadırlar.

Merserizesiz pamuğun reaktif boyarmaddelerle çektirme yöntemine göre boyanmasında alım ve fiske verimi açık tonlarda yaklaşık % 80-90, orta koyuluktaki tonlardaki ise % 70-80’ dir. yani %20-30 boyarmadde kanala akıtılmaktadır. Oysa kaynakların kullanımı ve çevre kirliliği açısından, daha yüksek alım ve fiksaj ile efektif boyarmadde kullanımı istenmektedir.

Araştırmacılar, modifiye edilen boyarmaddelerde fiksaj seviyesini yükselmesi için kromofor ve reaktif grupların birlikte modifikasyonu ile reaktifliğin artması üzerinde yönlendirilmektedir.

Tekstil terbiye işletmelerinde, uygun pH aralıklarında çalışmaması sonucunda nihai tekstil ürünlerinde birçok sorunla karşı karşıya kalmaktadırlar. Bunlar; boyarmaddenin elyafa iyi bağlanamaması, haslıkların düşmesi vb. gibi nedenlerle birlikte iyileştirme işlem adımlarının arttığı, aşırı miktarda boyarmadde ve kimyasal kullanımı, gereksiz enerji ve zaman kayıplarının arttığı, işletmede randımanın düştüğü gözlemlenmektedir. pH ölçümünün uygun koşullarda yapılmaması (uygun sıcaklık ve pH kâğıdı kullanılması, pH metresinin kalibrasyonunun yapılmaması) ve terbiye dairelerinde pH değerini etkileyen faktörler (kumaştan gelebilecek sertlikler, elektrolit (tuz), işletme suyun kalitesi) oldukça fazladır.

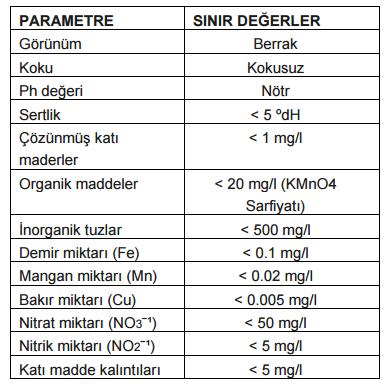

Tekstil işletme suyunun kumaşa kazandırdığı son görünüm, uygulama terbiye yöntemlerine ve ekonomiklik durumlarına bağlı kalınmak suretiyle, belirli özelliklere sahip olması istenmektedir. Tekstil fabrikalarında kullanılması gereken ideal suyun özellikleri Tablo 1’ de verilmiştir

Reaktif boyarmaddeler sudaki iyonlara karşı oldukça hassastır. Bu yüzden su ve sistemden gelebilecek iyonlara karşı iyon tutucuların (akrilat esaslı) kullanılması alım ve tekrarlanabilirlik açısından büyük bir öneme sahiptir. Su arıtımında birçok iyon kolaylıkla uzaklaştırılabilmekle beraber bikarbonat miktarını kontrol etmek zordur. Sudaki bikarbonat değeri 70 ppm’ i geçmemesi önerilirken bu değer 700 ppm’ e kadar çıkabilmektedir. Bu da, boyarmaddenin fiksaj koşullarının oluşmasını engellemektedir.

Boyarmaddenin fiske edilmesi için gerekli pH aralığı boyarmaddeye bağlı olarak değişmektedir. Sıcak serisinde bu değer pH aralığı 9,8 iken soğuk serisinde ise 10,20 civarındadır. Bu değerler flottenin fiksaj sıcaklığında ölçülmemeli, pH ölçüm prosedürüne uygun olarak yapılmalıdır.

Materyal ve Method

Pilot seçilecek bir işletmede;

- İşletme suyu kontrol altına alınacaktır. Bunun için bikarbonat titrasyonu sistematik olarak yapılacaktır.

- Boyamada sertlik oluşturabilecek girdilere (kumaş, tuz, ) karşı akrilat esaslı iyon tutucular kullanılacaktır.

- Sudaki bikarbonata karşı boyamanın fiksaj derecesine artırmak amacıyla soda yanında kostik kullanımıyla istenilen pH değeri yakalanacak ve bu pH derecesi kontrolü soğukta kalibre edilmiş pH -metre ile yapılacaktır.

- İşletmenin Kostik (sodyum hidroksit) yerine sıvı alkali kullanımında uygun pH aralığına ulaşılması zordur. Bu nedenle çok az miktarda kullanımında pH’ ın yükselmemesi için dikkatlice davranılmalıdır.

- Boyarmaddenin fikse olması için gerekli pH değeri yakalanacak, bu da yıkama sayısında azalma sağlanmasıyla; nihai ürün müşteri eline geçtikten sonra ürün üzerinde yaşanan haslık düşmelerine çözüm olunabilecektir.

- Bu çalışma boyarmadde gruplarına bağlı olarak sistematik olarak yapılması Türk ekonomisi açısından maliyetlerin düşürülerek kalitelerin arttırılması bakımından önemli bir çalışma olacaktır.