Sarım Teknolojisi

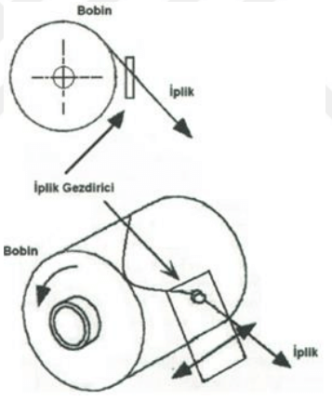

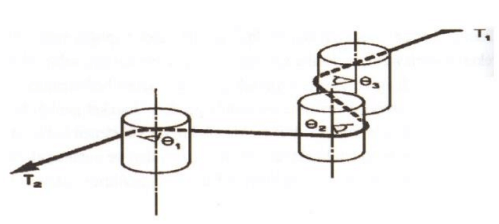

İpliklerin bobine sarımı için bobinin döndürülmesi ve ipliğin bobin boyunca ileri-geri hareket ettirilmesi olmak üzere 2 temel harekete ihtiyaç duyulur. Bobinin her devri bir sarımı oluşturmaktadır. İplik gezdirici hızına bağlı olarak iplik gezdiricinin bir gidiş ve/veya gelişine karşılık gelen sarım sayısı değişiklik göstermektedir. Sarım işlemi esnasında ipliklerin bobin çevresine eşit olarak dağılımı dolayısıyla sarım yoğunluğunun istenen değerlerde olması bobin boyamanın homojen olması ve sağım esnasında gerginlik dalgalanmalarının minimumda tutulması açısından önemlidir. Şekil 2.1’de bobine sarım işlemi ve temel sarım hareketleri gösterilmektedir.

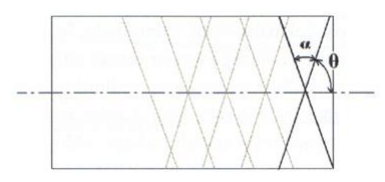

Sarım açısı bobine sarılan ipliklerin bobin ekseni ile yaptığı açıdır ve Şekil 2.2.’de θ ile gösterilmektedir. İpliğin bobine sarımındaki teğetsel hızın iplik gezdiricinin çizgisel hızına oranı sarım açısı değerini verir. Şekil 2.2’de α ile gösterilen çaprazlık açısı bobin üzerinde kesişen iki iplik arasındaki açı değeridir. Sarım açısı ile çaprazlık açısı arasındaki ilişki, ? = 180 − 2 θ şeklindedir.

Sarım oranı, iplik gezdiricinin bir periyotluk hareketinde gerçekleştirilen sarım sayısıdır. Sarım oranı ifadesinin yerine sarım sayısı ifadesi de kullanılmaktadır. Bobin hızının (dev/dak) iplik gezdirici hızına (gidiş-geliş/dak) oranı sarım sayısını vermektedir. Sarım yoğunluğu, bobin üzerine sarılan ipliğin birim hacme düşen ağırlığıdır. Sarım yoğunluğu yerine bobin yoğunluğu ve bobin sertliği ifadeleri de kullanılmaktadır. Sarım yoğunluğu genellikle gram/cm3 cinsinden ifade edilmektedir.

Sarım Tipleri

Bobin ve iplik gezdiricinin tahrik şekillerine göre sarım özellikleri değişmekte ve değişik sarım tipleri elde edilmektedir. Sarım tipleri paralel sarım ve çapraz sarım olmak üzere iki ana gruba ayrılır.

Paralel sarım

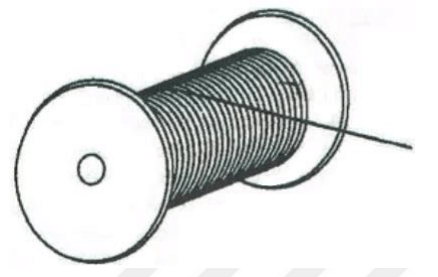

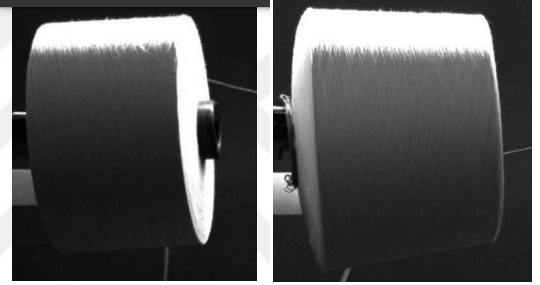

Paralel sarımda iplik gezdirici hızı bobin hızına göre çok düşüktür. Bu nedenle sarımlar arasındaki mesafe çok küçük olur ve sarımlar birbirine paralel olarak konumlanır. Paralel sarımda sarım yoğunluğu yüksek bobinler elde edilir. Aynı bobin boyutlarında daha fazla iplik bulundurması avantajına rağmen paralel sarımlı bobinlerden iplik sağılması durumunda bobinin döndürülmesini gerektirmesi kullanımını sınırlamaktadır. Dikiş ipliklerinin makaralara sarılmasında kullanılmaktadır. Şekil 2.3’te paralel sarımlı bobin örneği gösterilmektedir.

Çapraz sarım

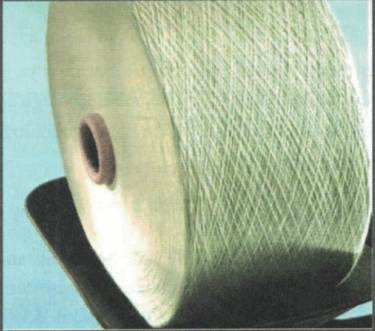

Çapraz sarımda paralel sarıma göre iplik gezdirici hızı daha yüksektir. İplik gezdiricinin ileri ve geri hareketi esnasında oluşan sarımlar çapraz oluşturacak şekilde kesişmektedir. Paralel sarımla karşılaştırıldığında yoğunluğu daha düşük bobinler elde edilmektedir. Çapraz sarımlı bobinlerden iplik sağılması durumunda paralel sarımda olduğu gibi bobinin döndürülmesine ihtiyaç duyulmadan yüksek hızda sağım gerçekleştirilebilir. Çözgü hazırlamada, dokumada atkı bobini olarak ve çözgülü örmede çapraz sarımlı bobinler kullanılmaktadır. Şekil 2.4’te çapraz sarımlı bobin örneği gösterilmektedir.

Çapraz sarımlı bobinler kendi içerisinde kaba sarım, hassas sarım ve kademeli hassas sarım olmak üzere 3 gruba ayrılır.

Kaba Sarım

Kaba sarım tipinde bobin bir tambur tarafından sürtünme ile tahrik edilerek döndürülmekte, iplik ise tamburun kendisi veya ayrı bir mekanizma tarafından gezdirilmektedir. Tambur sabit bir açısal hız ile tahrik edilirken ipliğin gezdirilmesi tambura açılan helisel kanal ile sağlanmaktadır. Tambur sabit açısal hız ile tahrik edildiğinden iplik gezdirici hızı (birim zamandaki gidiş-geliş sayısı) sarım boyunca sabit kalır. Bobin tambur tarafından sürtünmeyle tahrik edilerek döndürüldüğünden teğetsel hız sarım boyunca sabittir, bobin açısal hızı ise bobin çapındaki artışa bağlı olarak azalır. Bunun sonucunda sarım sayısı bobin çapı arttıkça azalmaktadır. Ancak sarım süresince bobin teğetsel hızı ve iplik gezdirici çizgisel hızı sabit kalacağından sarım açısı değişmez. Şekil 2.5’te kaba sarımda bobin çapına bağlı olarak sarım oranı değişimi geometrik ve grafik olarak verilmiştir.

Şekil 2.5. Kaba sarımda bobin çapına bağlı olarak sarım oranı değişiminin geometrik ve grafik olarak gösterimi

Kaba sarımda kuşak oluşumu dezavantaj teşkil etmektedir. Sarım süresince bobin çapı küçük artımlarla yükselirken sarım oranı aynı şekilde azalmaktadır. Dolu bobin çapı genellikle boş bobin çapının iki katı veya daha yüksek değerinde olmaktadır. Bu nedenle bobin dolana kadar sarım oranı birden fazla sayıda tam sayı ve sonu. 5 ile biten değerler almaktadır. Sarım oranının bu değerlerinde bobin kenarından ipliğin geri dönüşü aynı yerden olacağından iplikler üst üste yığılır ve bobinin bu bölgesi kuşak veya şerit olarak adlandırılır.

Bobin üzerinde ipliklerin homojen olarak sağımı için bobin kenarlarında ipliklerin geri dönüş noktası her defasında bir önceki sarıma göre bir miktar kayma ile gerçekleştirilmelidir. Kayma yönü sarım oranına bağlı olarak bazen ileri bazen de geri yöndedir. Kaba sarımda sarım oranı sürekli değiştiği için kaymanın miktarı ve yönü de değişir.

Kaba sarım makinelerinde kullanılan kuşak bozma sistemleri sayesinde kuşak oluşumu engellenir. Ancak sarım oranı sürekli değiştiği için kayma miktarı da değişmektedir. Bunun sonucunda bazı bobin çaplarında çok küçük kayma miktarından dolayı iplikler birbirine çok yakın olarak pozisyonlandırılırken bazı bobin çaplarında iplikler birbirine uzak olarak pozisyonlandırılır. Bu nedenle bobindeki iplik yoğunluk dağılımı bobinin her bölgesinde eşit olmaz, bölgesel yoğunluk farkları ortaya çıkar. Oluşan bu durum kaba sarım açısından bir dezavantaj teşkil etmektedir ve bobinlerin boyanması işleminde ton farklılıklarının oluşmasına sebep olduğu gibi ipliğin bobinden sağımı esnasında da gerginlik dalgalanmalarına sebep olmaktadır.

Hassas Sarım

Hassas sarım tipinde bobin doğrudan tahrik edilirken iplik gezdirici sarım oranı sarım süresince sabit kalacak şekilde tahrik edilir. Sarım süresince bobin açısal hızı (dev/dak) ve iplik gezdirici hızı (gidiş-geliş/dak) arasındaki oran sabittir. Hassas sarımda sarım oranı, ipliklerin bobin çevresine homojen olarak dağılmasını sağlayacak bir değer olarak belirlenir. Hassas sarımda sarım süresince sarım oranı sabit kalırken, sarım açısı bobin çapı arttıkça artar. Şekil 2.6’da hassas sarımda bobin çapına bağlı olarak sarım oranı değişimi geometrik ve grafik olarak verilmiştir.

Şekil 2.6. Hassas sarımda bobin çapına bağlı olarak sarım oranı değişiminin geometrik ve grafik olarak gösterimi

Bobin çapı arttıkça sarım açısı arttığı için sarımlar birbirine daha yakın hale geldiği için bobin yoğunluğu artar. Bu durum ulaşılabilecek maksimum bobin çapına sınırlama getirmektedir ve dezavantaj oluşturmaktadır.

Kademeli Hassas

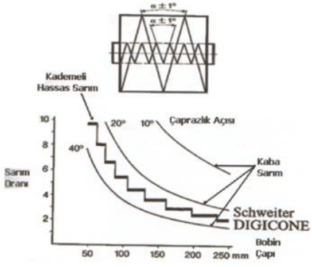

Sarım Kademeli hassas sarım, kaba sarım ve hassas sarımın dezavantajlarını ortadan kaldıran ve diğer sarım tiplerine kıyasla daha homojen bobin yoğunluk dağılımı sağlayan sarım tipidir. Kademeli hassas sarımda kaba sarımda olduğu gibi bobin çapı arttıkça sarım oranı azalmaktadır. Ancak bu azalma bobin ve iplik gezdirici hareketleri elektronik olarak ayrı motorlarla gerçekleştirilerek kontrollü bir şekilde sağlanmaktadır. Şekil 2.7’de hassas sarımda bobin çapına bağlı olarak sarım oranı değişimi geometrik ve grafik olarak verilmiştir.

Şekil 2.7. Kademeli hassas sarımda bobin çapına bağlı olarak sarım oranı değişiminin geometrik ve grafik olarak gösterimi

Kademeli hassas sarım tipinde sarım işlemi hassas sarım şeklinde başlamaktadır ve sarım oranı bir süre sabit kalmaktadır. Ardından sarım oranı aniden düşürülür ve düşürüldüğü bu değerde sarım işlemine bir süre daha devam edilir. Ardışık olarak sarım oranının aniden düşürülmesi ve yeni sarım oranı değerinde bir süre çalışılması işlemine devam edilerek sağım gerçekleştirilir. Sarım açısı hassas sarımla çalışılırken artış gösterirken sarım oranının düşürüldüğü durumlarda azalır. Sarım açısı sarım oranındaki bu dalgalanmaya rağmen (±1º) sarım süresince sabit kalır. Sarım oranı değeri her çap için uygun bobin yoğunluğu değerini verecek şekilde belirlenir. Böylece bobin çapı arttıkça sarım yoğunluğunun artışı önlenir ve kaba sarımda görülen bölgesel yoğunluk farkları minimuma indirilir.

Sarım Teknolojisi ile İlgili Kavramlar

İpliklerin bobin üzerine sarılmasını sağlayan bobin makinelerinde temel elemanlar bobinin döndürülme hareketi ve iplik gezdirici hareketini sağlayan mekanizmalar, iplik frenleri veya gerginlik kontrol sistemi, iplik temizleyiciler, balon kırıcı, durdurma tertibatı, yağlama ve vakslama ünitesi ve iplik kılavuzlarıdır.

İplik freni

Sarım makinelerinde iplik frenleri ipliğin hareket yönüne ters yönde sürtünme kuvveti uygulayarak iplik gerginliğinin kontrol edilmesi amacıyla kullanılmaktadır. Gerginliğin ayarlanması için gerginlik kontrol sistemleri de kullanılabilir. İplik frenleri toplam ve çarpım tipinde olmak üzere 2 gruba ayrılır.

Şekil 2.8’de gösterilen çarpım tipi iplik frenlerinde iplik silindirik çubuklar etrafından sürtünerek geçmektedir.

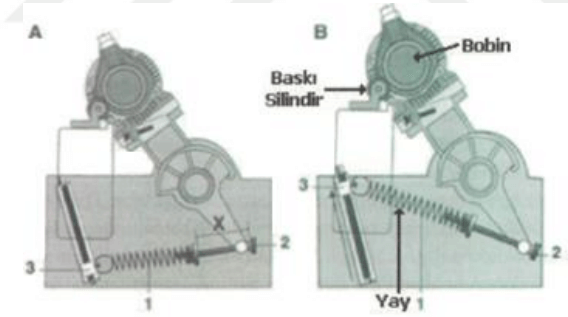

Bobine uygulanan baskı kuvveti

Sarım işlemi esnasında bobine uygulanan baskı kuvveti bobin yoğunluğuna etki eden önemli parametrelerden biridir. İstenen bobin yoğunluğunun elde edilmesi için iplik cinsi ve bobin özelliklerine göre bobine uygulanacak baskı kuvvetinin belirlenmesi ve bobin çapındaki değişime göre uygulanan baskı kuvvetinin değişiminin kontrol edilmesi gereklidir. Bobine uygulanan baskı kuvveti yay veya ağırlıkların kullanıldığı mekanik sistemlerle ya da elektronik olarak kontrol edilen pnömatik sistemlerle sağlanmaktadır. Şekil 2.10’da bobine mekanik olarak baskı kuvvetinin uygulandığı sistem gösterilmektedir. Mekanik sistemle baskı kuvveti uygulanması durumunda bobin çapı arttıkça bobin ağırlığı ve bobine baskı uygulayan mekanizmanın geometrisi değiştiğinden baskı kuvvetinin istenilen düzeyde kontrolü sağlanamamaktadır.

Bobin yoğunluğu

Bobin yoğunluğu ipliklerin sağımı esnasında davranışlarını etkileyen önemli bir parametredir. Bobinden iplik sağımı esnasında mümkün olan düşük iplik gerginlik değerinde, minimum gerginlik dalgalanmasıyla iplik boşalmasının gerçekleştirilebilmesi ve dolu çaptan boş çapa kadar iplik gerginlik değişimlerinin uygun sınırlarda kalması için uygun bobin yoğunluğunun elde edilmesi gerekmektedir. Yüksek yoğunlukta sarılmış bobinlerden iplik sağılması durumunda iplik ile bobin yüzeyi arasındaki sürtünmeden dolayı iplik gerginlik değeri yüksek olur. Sarım yoğunluğunun düşük olduğu durumlarda ise bobinden iplik çekilmesi halinde fazla sayıda sarımın boşalması sonucu iplik gerginliğinin çok düşük değerlere inmesi söz konusudur.

Bobin halinde boyama işlemi boya sıvısının bobin üzerinde bulunan ipliğin her bölgesine eşit olarak nüfuz edebilmesi için düşük yoğunluklu bobin sarımı gerektirmektedir. Bobin boyamada kullanılmak üzere hazırlanan düşük yoğunluklu sarım işlemine yumuşak sarım adı verilmektedir. Boya bobinlerine kıyasla daha yüksek bobin yoğunluğu değerlerini sağlayan çözgü hazırlamada ve atkı bobini olarak kullanılan bobinlere sarım işlemine ise sert sarım adı verilmektedir.

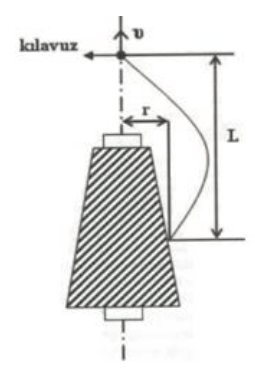

Balon oluşumu

İpliğin bobinden sağılması esnasında dönerek boşalan iplik kütlesinin merkezkaç kuvvetinin etkisiyle dışa doğru savrulmasından dolayı sağım bölgesinde balon oluşumu gözlenmektedir. Şekil 2.12’de balon oluşumu şematik olarak gösterilmektedir. Balon oluşumu bobinden boşalan iplik gerginlik değerini arttırması açısından dezavantaj teşkil etmektedir.

Bobin şekli

İplikler bobin makinelerinde silindirik ya da konik şekilli bobinler üzerine sarılırlar. Şekil 2.13 ve Şekil 2.14’te sırasıyla silindirik ve konik bobinlere örnek verilmektedir.

Konik bobinlere sarım işlemi ipliğin bobinden daha kolay ve daha düşük gerginlikte sağılması için uygulanır. Koniklik açısı bobin konik yüzeyin yatayla yaptığı açı olarak tanımlanmaktadır.

T.C.

ULUDAG ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

Özge ÇELİK

Danışman: Prof. Dr. Recep EREN

DOKTORA TEZİ

TEKSTİL MÜHENDİSLİGİ ANABİLİM DALI

BURSA-2018