BAKIR İPEĞİ ELDESİ

Tetraammin bakır hidroksit çözeltisinde çözünmüş saf selülozdan lif elde edilmesi için ilk patent 1897 yılında Almanya da alınmıştır. Ancak tekstilde kullanılacak hale getirilmesi için gereken Germe-Çekme işlemi, 1901 yılında uygulanıp ticari olarak üretilmeye başlanmıştır.

Bakır İpeği için pamuk linteri kullanılacaksa NaOH ile pişirilip ağartılır. Bu şekilde hazılrlanmış pamuk linteri veya daha önce gördüğümüz yöntemlerde elde edilmiş kağıt hamuru, değişik CuSo4 bakır sülfat ve NaOH dan elde edilen Cu(OH)2 çözeltisi ile karıştırılır. Formul III.1. İnce küçük selüloz liflerinin tümü, açık mavi renkli bakır hidrosit ile iyice karışır.

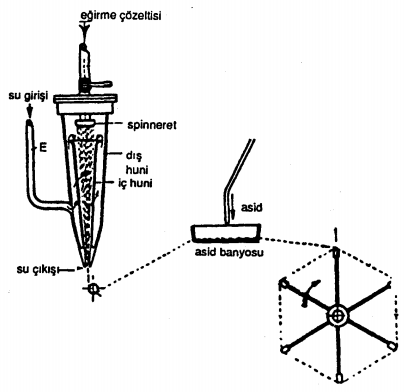

Bakır hidroksid ile karıştırılmış selüloz, üzerinde %40 su kalacak şekilde sıkılır. Bu sıkma sırasında vakumla havası alınır. Çünkü selüloz, daha sonra ilave edilecek bazik amonyak çözeltisi ile hava oksijeninden yükseltgenerek bozduğundan lifler arasında kalan hava giderilmelidir. Suyu ve havası alınmış kütle değişik amonyak çözeltisi ile 24 saat karıştırılır. Selüloz üzeride çökmüş bulunan bakır hidroksid [ Cu (NH3)4 ] (OH)2 çözeltisi oluşturulur. Bu çözeltide selülozu lif yüzeylerinden başlamak üzere çözer. Meydana gelen mavi renkli çözelti %8-10 selüloz içerir. Elde Edilen çözeltinin vakumla havası alınır; süzülür. Çözelti ince deliklerden (spinneret başlıkları) sabit basınç altında püskürtülerek; içinden aynı yöne doğru su akan borulara verilir.

Akar su zayıf bir pıhtışaltırıcı görevi yanında kısmen koagüle olmuş selüloza hafif bir çekim de sağlar. Bu arada çözeltideki bakır katyonları ve amonyak da su ile sürüklenerek uzaklaşır. Yarı plastik haldeki filamentler %5 lik sülfürük asidle hazırlanmış ikinci bir koagülasyon banyosunda sertleştirilir. Daha sonra filamentler Germe-Çekme işlemine yollanarak dayanıklılığı arttırılır.

BAKIR İPEĞİ KİMYASAL YAPISI

bakır ipeği kimyasal yapısı bakımında %100 selülozdan ibarettir. Bu nedenle doğal selülozik elyafın gösterdiği tüm özellikleri içerir. Ancak üzerinden uygulanan kimyasal işlemler sonucu, polimerleşme derecesi düştüğünden doğal selülozik lifler kadar dayanıklı değildir. Ayrıca yapısındaki amorf belge oranı da fazladır. Örneğin: pamuk ve keten ıslandığında dayanıklılığı artma gösterirken bakır ipeğinin azalır

Mukavemeti kuru iken 1,7-2,3 g/denier; ıslakken 1,1-1,3 g/denierdir.

Boyama işlemlerinde, amorf bölgelerin fazlalığından dolayı doğal selülozik liflere nazaran daha koyu tonlarda boyanır. Özgül ağırlığı 1,52 dir.

Doğal selülozik liflerle kıyaslandığında, sulu çözeltilerde kimyasal reaktiflerden daha fazla etkilenir ve daha fazla şişer. Bunun sonucu olarak da daha kolay bozunabilir. Bakır ipeğinin üretimi fazla masraflı olduğundan dünyada oldukça az miktarda üretilmektedir. Ancak çok ince kumaş, kurdele ve dantel üretimi için kullanılır.

250 derecede erimeden yanar. Uzun süre güneş ışığında kalırsa bozulur ve dayanıklılığı azalır