Tarak makinesi; sadece elyaf kümesi halindeki pamuğun band haline getirildiği bir makine olmakla kalmayıp hazırlama işleminin merkezinde olan, kalite ve üretimi büyük oranda belirleyen bir makinedir. Adından da anlaşılacağı gibi pamuk balyalarını taramakta kullanılan gelişmiş bir sanayi makinesidir.

Tarak Makinesinin Görevleri

- Harman hallaç dairesinde açılarak elyaf topakları haline getirilen elyaf kütlelerini tek lif haline gelinceye kadar açmak

- Pamuk kütlesinde bulunan kabuk ve çekirdek parçalarını, toz ve ölü elyafı uzaklaştırmak

- Kısa elyafı uzaklaştırmak

- Çırçırlama ve harman hallaçtaki taşımalar sırasında oluşan nepsleri gidermek

- Elyafa uzunlamasına yön vermek ve paralelleştirmek

- Numara varyasyonu olmayan düzgün bir tarak bandı teşkil etmek

- Elde edilen bandı muntazam bir şekilde kovaya istiflemek

Tarak Makinesi Çalışma Prensibi

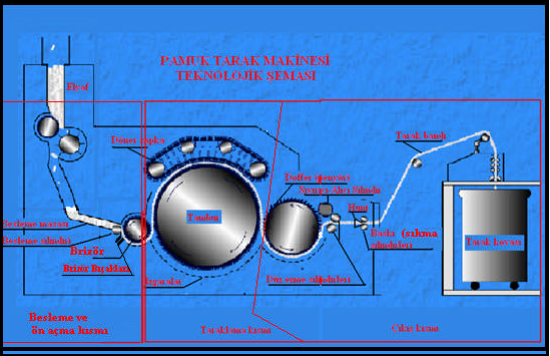

Tarak makinesinin çalışma prensibi üç grupta incelenir.

Besleme ve ön açma kısmı

Bu kısım topak besleme, besleme masası, besleme silindiri, brizör, brizör bıçakları ve brizör ızgaralarından oluşur. Ham madde, makine haznesine bir boru kanalı ile beslenir. Düzgün şekilde sıkıştırılmış elyaf, haznede toplanır. Elyaf besleme silindiriyle besleme sistemine sevk edilir.

Taraklama kısmı

Bu kısım tambur ızgara, ön arka levha ve şapkalardan oluşmaktadır. Büyük tamburun çevresel hızı yaklaşık olarak brizörün çevresel hızından % 100 daha fazladır. Bu hız farkı dolayısıyla büyük tambur üzerindeki teller, brizörün dişlerine takılı olan elyafı sıyırarak kendi yüzeyine alır. Tambur değişik yapıda ve daha ince tellerle kaplıdır. Elyafın nakli için brizör ile tambur telleri arasındaki mesafe, mümkün olduğu kadar yakın ayarlanmalıdır.

Çıkış kısmı

Bu kısım penyör, hızar (sıyırma, alma) silindirleri, baskı tülbent silindirleri, kalandır silindirleri ve koyler tertibatından oluşmaktadır. Pamuk elyafı, tambur ile ön levha arasından geçtikten sonra penyör üzerine yığılır. Çevresel hızı, tamburun hızına göre çok düşüktür. Tambur ile penyör üzerindeki metalik garnitür tellerinin yönleri birbirlerine zıt yöndedir. Tülbent bağlama işlemi esnasında telef miktarının artmaması için düşük hızla çalışabilme özelliğine de sahiptir.

Tarak Makinesinin Çalışma Prensibi

Lewis Paul tarafından geliştirilen ilk tarak makinesi birbirine karşıt ve dikenli yüzeye sahip iki silindirin oluşturduğu bir yapıya sahipken, Arkwright 1775 yılında geliştirdiği tarak makinesinde ise brizör, şapka, penyör ve tamburun kullanıldığı neredeyse eksiksiz bir tarak makinesi geliştirmiştir. İskoç James Smith ise 1834’te bu tarak makinesine kendi kendini temizleyen döner şapka düzeneğini eklemiştir. 1970’lerde Schubert ve Salzer çoklu brizör tasarımını kullanan tarak makinelerini üretmişler ve çalışma genişliğini de 1500 mm olarak belirlemişlerdir.

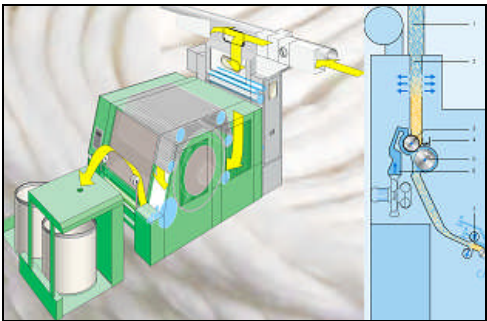

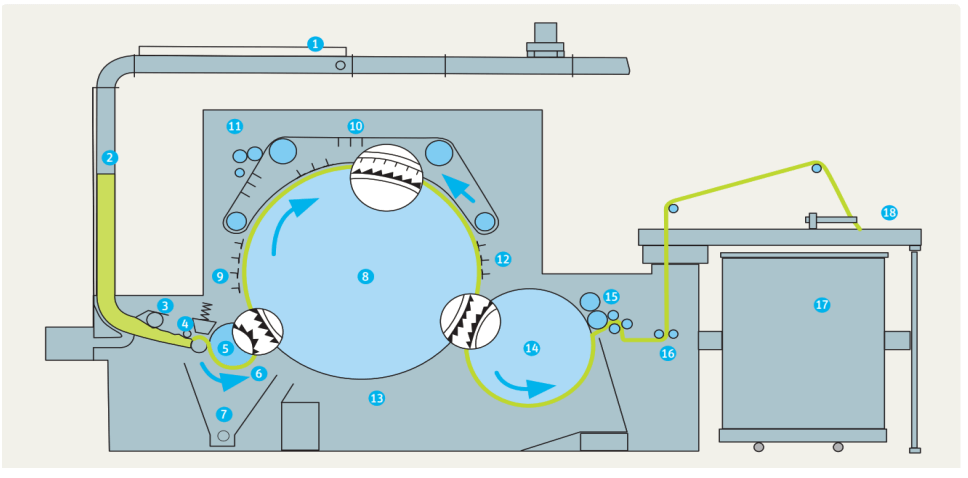

Tarak makineleri günümüzde, iplik işletmelerinde harman-hallaç dairesi makineleri ile birlikte ayrılmaz bir ünite olarak homojen bir şekilde birbirini tamamlamak üzere koordine edilmişlerdir. Şekil 3.8’de çalışma kapsamında kullanılmış olan Rieter C70 modern tarak makinesinin iç yapısı ve işlem akışı gösterilmiştir.

Şekil 3.8’de gösterildiği üzere aerofeed besleme kanalları (1) vasıtasıyla hava emişi sayesinde tarak makinesine ulaşan hammadde tarak makinesi silosuna (2) beslenmektedir. Belirli bir basınç altında sıkıştırılmış tülbent siloda biriktirilir. Bir transfer silindiri (3) materyali besleme düzeneğine (4) iletir. Bu düzeneğin görevi elyafın optimun şekilde tutulmasını sağlayacak şekilde brizöre (5) iletmektir. Brizörde taranıp açılan elyaf, ızgaralar (6) üzerinden geçerek tambura (8) aktarılır. Bıçak, ızgara ve tarak telleri arasından geçen elyaf önemli derece temizlenmiş durumdadır. Bu temizleme işlemi sırasında ortaya çıkan döküntüler hava emişi (7) ile uzaklaştırılmaktadır. Tambur üzerinde sonsuz zincir mekanizmasıyla hareketi sağlanan taraklama çubuklarının oluşturduğu şapka (10) yer almaktadır. Sonsuz dönüş hareketi sırasından şapka üzerindeki kir, toz, neps gibi yabancı maddeleri temizleme birimi (11) şapka üzerinden almaktadır. Hareketli şapkanın yanı sıra bu işleme yardımcı olması için sabit şapkalarda (9,12) bulunmaktadır. Tamburun alt kısmı ızgaralar (13) ile kapalı durumdadır ve tambur üzerinde üretilmiş halde paralel bir şekilde bulunan lifler penyör (14) silindiri vasıtasıyla tambur üzerinden alınır. Penyör üzerinden, sıyırıcı düzenek (15) yardımıyla alınan tülbent, silindirler (16) yardımıyla sıkıştırılır ve döner kova tertibatı (18) yardımıyla tarak şeridi (17) halinde tarak kovasına biriktirilir.

Tarak Makinesinde Üretim

Tarak makinelerinde varılmak istenen ana hedef; numara sapmalarının (varyasyon) en aza indirildiği, içinde en az neps bulunduran, yabancı maddelerden en iyi şekilde temizlenmiş ve liflerin paralel olarak düzenlendiği bir tarak bandı elde etmektir. Bunu için tarak makinelerinde çok titiz ve dikkatli çalışılmalıdır. Tarak makinesinde üretim yapmaya başlamadan önce iş önlükleri uygun şekilde giyilmeli; emniyet tedbirleri alınmalıdır. Tarak makinesinde üretim yapabilmek için aşağıdaki işlemler sırası ile yapılır.

Tarak makinesinin üretiminde oluşan hatalar ve sebepleri

- Tülbentte düzensiz kenar: Girişteki vatka eni, tamburun eninden geniş olursa kenarlarda atmalar olur. Böylece tülbent kenarı bozulur.

- Kenar uçuşmaları: Tambur ızgarası çok dar olursa vatka beslemede düzensizlikler olur. Tambur ön ve arka ayarlarının bozuk ve yamuk olmasından dolayı oluşur.

- Çepelli tülbent: Brizör ile bıçak arasındaki mesafenin ayarsız olmasından kaynaklanır.

- Bulutlu tülbent: Giriş numarasının oynaması ve girişteki ekartman ayarının bozuk olmasından kaynaklanır.

- Band kayması: Kalender silindiriyle koyler silindirlerinin arasındaki çekimin kontrolsüz oluşundan kaynaklanır.

- Döküntü fazlalığı: Şapkanın ekartman ayarının fazla geniş, şapka garnitür tellerinin hasarlı olması; şapka temizleme aparatının görevini tam yapmaması ve harmana yüksek oranda telef karışmış olmasından kaynaklanabilir.

- Şerit düzgünsüz: Vatka düzgünsüzdür. Brizörle besleme masası arasının fazla açık, brizör telinin eğilmiş veya körelmiş olması, tülbent alma silindirinin doffere olan uzaklığı, alıcı silindir ve koyler silindiri arası çekimin fazla olmasından kaynaklanabilir.