Halatlar TS EN ISO 1968 standardına göre halat: “Çapı yaklaşık 4 mm den fazla olan ve üç veya daha fazla koldan bükülerek, örülerek veya bir çekirdek etrafına örülü ya da plastik film tabakası kılıf yapılarak elde edilen bir kordon parçasıdır”

Halatın yapısını; demetleri meydana getiren teller, bir öz etrafında helisel olarak sarılmış demetler ve halatın merkezinde, demetlere destek görevini yapan öz şeklinde özetlemek mümkündür. Bu teller, demetler ve öz(ler) değişik yapılarda örülerek değişik halat özellikleri meydana getirilir.

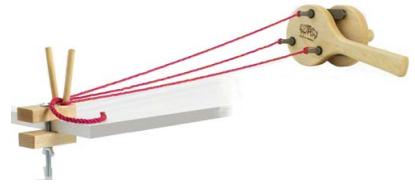

Geleneksek urgan yolu metodunda: Bir uçta kendi ekseni etrafında dönebilen ve üç kancası bulunan bir mesnet ve diğer uçta döner kancalı taşıyıcı bulunur (Şekil 1.2). İstenilen uzunluktaki iplik urgan yoluna gerilir. Üç kancanın döndürülmesi ile halatı meydana getiren katlar oluşurken tek kancanın döndürülmesi ile de halat meydana gelir.

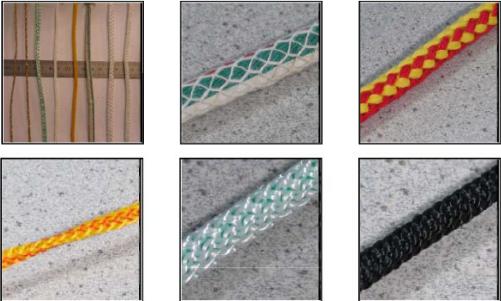

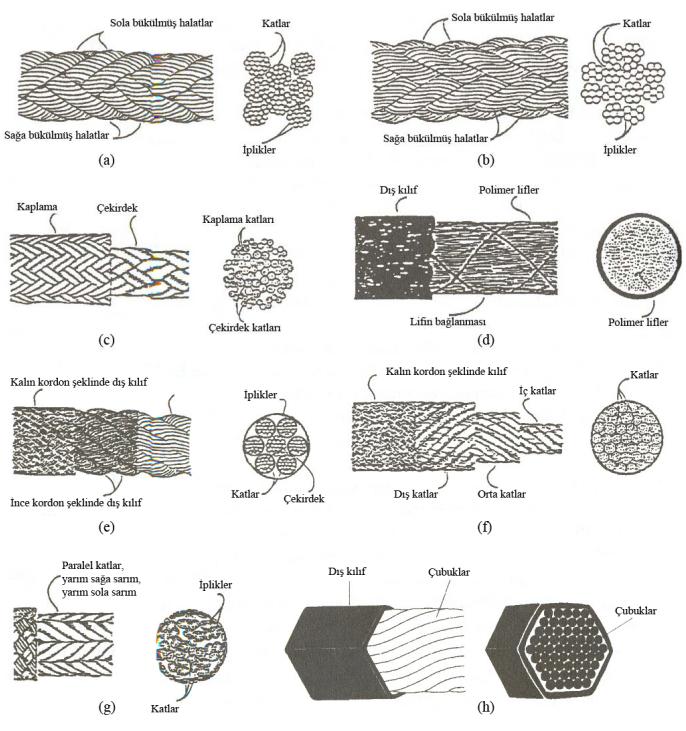

Şekil 1.3’te çeşitli halat tiplerinin kesit görünüşleri verilmiştir

Şekil 1.3 Modern halat tipleri (a) 8-katlı saç örgü, (b) 12-katlı saç örgü, (c) Kordon üstüne kordon, (d) Paralel iplik, (e) 6 kat çevrede 1 kat ortada tel halat konstrüksiyonu, (f) 36 kat tel halat konstrüksiyonu (18+12+6+1), (g) Paralel katlar, (h) Kaplanmış çubuklar

Doğal liflerden üç katlı halat yapım teknolojisi antik çağlarda geliştirilmiş ve 20. yüzyılın ortalarına kadar çok az değişikliğe uğramıştır. Endüstri devrimiyle beraber başlayan makineleşme ile bunun en önemli etkileri çelik halatların daha çok kullanılması olarak kendini göstermiştir. Ancak II. Dünya savaşında demir-çeliğin temininin zorlaşması lif esaslı malzemelerden naylonun ve daha sonra polyesterin üretimi tekstil esaslı halatların ağırlıklı olarak kullanımını sağlamıştır. Bu zorunlu geçiş bazı gelişmeleri de beraberinde getirmiştir.

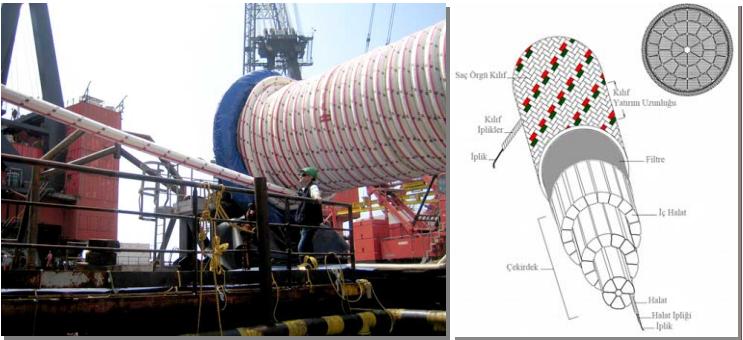

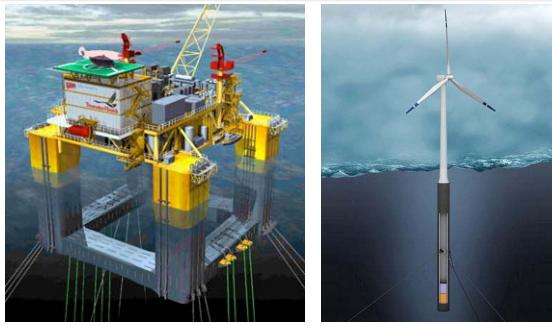

Başlangıçta ABD donanmasının açık denizlerde demirlenmiş büyük yüzen bir platform inşaa etme fikri petrol şirtketleri tarafından farklı değerlendirilmiş, böylece derin sularda petrol arama çalışmalarına başlanmıştır (Şekil 1.4). Çelik halatlar ağırlıklarından dolayı 500 m’ye kadar kullanılabilmekteyken, 1000 ile 3000 m derinliğe kadar inilebilmesi için lif esaslı (polyester) halatlar kullanılmaya başlanmıştır

Meksika körfezinde 4-6 hafta boyunca demirleyen bir geminin halatlarının bazılarının kopmuş olduğu görülmüştür. Yapılan testlerin sonucunda halatların mukavemetinin ilk mukavemetlerinin %20’si kadar olduğu tespit edilmiştir. Bunun sebebi, dalgaların periyodik hareketleri sonucunda halatın gerilip gevşemesi ile oluşan histeris yorulma kırılması olarak açıklanmıştır. Bunu önlemek için halatların minimum bir ön gerilme kuvveti altında çalıştırılması gerekmektedir. Hatta deniz yüzeyindeki petrol platformlarını tutan halatların devamlı belirli bir gerilme altında olması için bilgisayar kontrollü sistemler geliştirilmiştir.

Saç Örgüsü

Saç örgüsü DIN 60 000 standardında “örgüyü oluşturan ipliklerden en az birinin örgünün kenarlarından açılı bir biçimde katlanarak yeniden örgü yapısı içerisine katıldığı, düzenli bir iplik dağılımına ve kapalı bir yapıya sahip tekstil yüzeyi ve üç boyutlu tekstil yapılar” olarak tanımlanır.

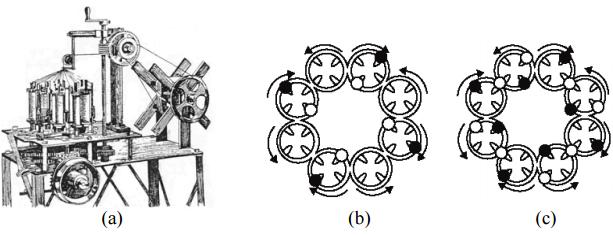

Saç örme makinesinin patenti 1748 yılında Manchester’de Thomas Walford tarafından alınmıştır. Şekil 1.7’de saç örme makinesi patenti ve dişlilerin diziliminden iki örnek verilmiştir.

Saç örme işlemleri iki gruba ayrılır:

- Geleneksel saç örme işlemi

- Kordonlu saç örme makineleri

- İğneli saç örme makineleri

- Dolgulu (salmastra) saç örme makineleri

- Üç boyutlu saç örme yapı oluşturma işlemi

- Yuvarlak ve sarılmış saç örgüler

- Magnaweave/omniweave veya 4 adımlı saç örme işlemi

- 2 adımlı saç örme işlemi

- Üç boyutlu döner saç örme işlemi

Geleneksel Saç Örme İşlemi

Kordonlu saç örme (tres) makinelerinde, düz bir tabla üzerinde çiftler halinde dizili olan bobinlerin birbiri etrafında sarılarak döndürülmesi ile örgü oluşturulur (Şekil 1.7-a). Şekil 1.7-b ve Şekil 1.7-c’de görüldüğü gibi, her bir örgü ipliği için bir dişli ve bu dişlinin de hareket ettiği bir yörünge kanalı mevcuttur. Saç örmede mevcut iplik sayısına göre iki, üç ya da çok çarklı makineler söz konusudur.

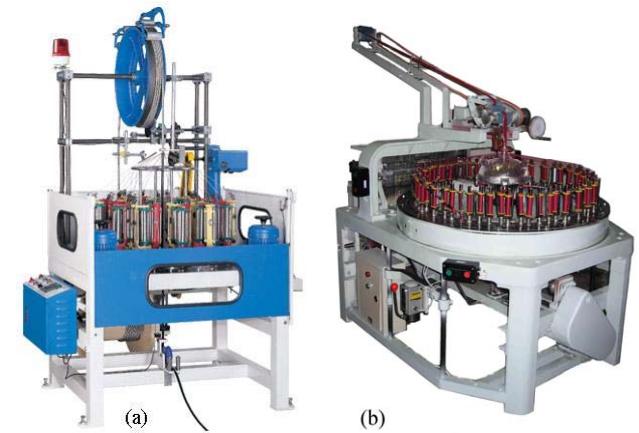

Şekil 1.8 a) Geleneksel saç örme makinesi (Hsiang Chuan Machinery Co. Ltd, b.t.) b) Kordonlu Saç örme makinesi (Braiding Machine (Guangdong Cotton Lace Machine Ltd), b.t.).

İğneli saç örme makineleri ise birden fazla kordonlu saç örme makinesinin birleşiminden oluşturulan bir makinedir. Makinenin tablasında, kanallar arasında bobin değişimini de mümkün kılacak şekilde düzenlenmiş birden fazla iplik bobininin dolaştığı kanal mevcuttur. İplik bobini, bazen örgü yapacak şekilde, bazen de ipliği bükecek şekilde komşu kanallar arasında dolaşır.

Dolgulu saç örme makinelerinde de “Kordonlu Saç Örgü Makineleri”ndeki örgü prensibi kullanılır, ancak burada iplik bobinlerinin dolaştığı kelebek çarklar tarafından tanımlanan kanallar bir çizgi üzerinde değil de kare bir alan oluşturacak biçimde dizilmiştir.

Üretilen şerit sabit kare kesite sahip salmastra olarak kullanılabilecek bir yapıdadır. Bu nedenle, üç boyutlu saç örme tekniğinin özel bir hali olan bu yöntemle imal edilen şeritler (salmastralar) hacimli bir yapıya sahiptir (Şekil 1.9).