Tekstil Teknolojisinde Plazma İşlemleri

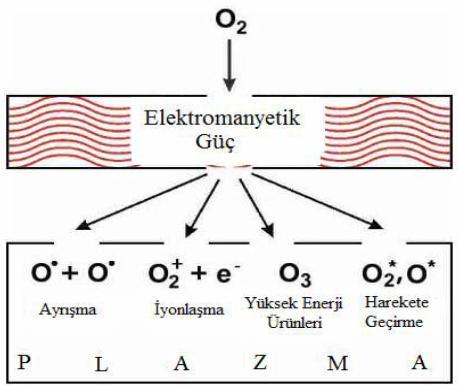

Plazma ile tekstil materyalinin en üst tabakasında atomik düzeyde, kimyasal bileşiklerin birikmesi ve bu yüzeyin değiştirilmesi gibi modifikasyon reaksiyonları gerçekleşmektedir.

Tekstil malzemesi iki elektrot arasında ya da plazmanın etki edebileceği bir alanda işleme maruz kalmaktadır. Monomer veya gaz buharının plazmaya dönüşmesi ile kimyasal olarak aktif parçacıklar oluşmaktadır. Oluşan bu parçacıklar, tekstil materyalinin yüzeyine çarparak kimyasal reaksiyonlar ile yüzeyde modifikasyon gerçekleştirmektedir. Plazma içerisinde karşıt etkili iki ana işlem gerçekleşmektedir. Bunlardan bir tanesi, polimerizasyon diğeri ise aşındırmadır. Polimerizasyon gaz bileşiminde yüksek miktarda C ve H varsa materyalin numune üzerinde birikmesine neden olmaktadır. Aşındırma ise; materyalin substrat üzerinden uzaklaşmasını sağlamaktadır.

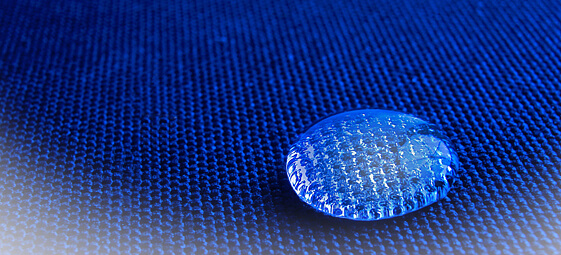

Plazma teknolojisinin avantajları, işlem sonunda kimyasal atıkların oluşmaması, maliyetin düşük olması, hızlı reaksiyon süreleri, kimyasal kullanımının az olması ve suyun kullanılmaması şeklinde sıralanabilir. Avantajlarından da anlaşılacağı gibi plazma, ekolojik ve ekonomik bir işlemdir. Plazma işlemleri tekstil materyallerinin hidrofilitesini arttırmak ya da azaltmak, kir iticilik, yağ iticilik, güç tutuşurluk, antibakteriyel, iletkenlik vb. gibi apre özelliklerinin kazandırılmasını ve kompozit yapılarda kullanılan tekstil materyali ile matriks arasındaki yapışmayı arttırmak ve boyama gibi bir sonraki adımlarda yapılacak işlemin etkisini arttırmak amacıyla tekstil yüzeyinin modifiye olmasını sağlamaktır.

Plazma Polimerizasyon Tekniği ile Tekstil Liflerinin Modifikasyonu Üzerine Bazı Çalışmalar

Oksijen, Azot ve Hidrojen gazlarının ve bunların değişik konsantrasyonları kullanılarak karışımlarının polyester üzerine plazma teknolojisi uygulanması sonucunda polyester materyalinin yüzeyinde oluşan değişim incelenmiştir. Çalışmalarda gazlar sadece 1 ve 5 dakika uygulanmış olup işlem 150ºC civarında yapılmıştır. Plazma işleminin uygulandığı cihazın gücü 1500V’dır. Plazma işlemi sonucunda tekstil materyalinin hidrofilitesini test etmek için kumaşlara damla ve temas açısı testleri uygulanmıştır. Bu testlerin sonucunda; plazma işleminin %100 polyester materyale hidrofil bir özellik kazandırdığı gözlenmiştir. 1dk’lık işlem sonunda plazma işlemi görmüş kumaşın su absorbanlık özelliğinin işlem görmemiş kumaşa göre 8 kat, 5dk’lık işlem sonunda ise 12 kat arttığı görülmüştür. Gazlar içinde en iyi sonucu O10N83H7 gazı vermiştir. Kumaş yüzeyinde –OH ve NH2 grupları dışında istenmeyen başka grup meydana gelmemiştir. Ayrıca lif yüzeyinde yarıklar oluşmuş ve gözenekler meydana gelmiştir; bu da, kumaşın su absorbanslık yani hidrofilitesinin özelliğinin arttığını göstermektedir.

Düşük sıcaklıklarda plazma işlemi ile %99.9 saflıkta olan argon ve oksijen gazları kullanılarak pamuğun daha kısa sürede hidrofilleştirilmesi amacıyla pamuklu yüzey alüminyum metal ile kaplanmıştır. Örnek numuneler 20ºC ve %65 bağıl nemde bekletilmiştir. Sistem 2X10-2 Torr basınç ile vakumlanmış ve eş değerdeki basınç ile sisteme gaz girişi sağlanmıştır. Örnek kumaşlar 5 ve 30 dk’lık periyotlarda plazma işlemine maruz bırakılmışlarıdır. Metal parçalar, metal saçıcı eleman ile kumaş yüzeyine depolanmıştır.

Plazma işlemi sonunda, 5 dk’lık muamelede (O2 ve Ar ile çalışmada) lif yüzeyi plazma ile muamele edilmemiş lif yüzeyine göre hiçbir değişiklik göstermezken, 30 dk’lık plazma işlemi sonunda dalgayı andıran lif yüzeyi lif ekseni yönünde oryante bir hal almıştır. Su damlatma testi sonucunda ise plazma ile muamele edilmemiş kumaşta su emiş süresi 6sn iken argon gazı ile plazmada işlem görmüş materyalde bu süre 5dk’lık işlem sonucunda 1dk’ya çıkmıştır. Oksijenle yapılan 5 dk’lık plazma muamelesi sonucunda ise bu süre 1sn’ye inmiştir. Fakat plazma işlem süresi uzatıldıkça bu sürelerin arttığı görülmektedir.

Başka bir çalışmada ise, 1,1,3,3-tetrametildisiloksanın (TMDSO) plazma teknolojisi ile poliamid (PA) ve pamuklu materyallerin yüzey modifikasyonlarını değiştirerek güç tutuşurluk, su iticilik bitim işlemleri uygulayarak özelliklerdeki değişimler incelenmiştir. Yapılan güç tutuşurluk testleri sonucunda, poliamid materyallerin güç tutuşurluk özelliklerinde bir değişiklik gözlenmemiştir fakat pamuklu materyalin alev yayılma sürelerinin plazma ile işlem görmemiş materyale göre 2–3 kat arttığı gözlenmiştir. En iyi sonuçlar 20W-5dk, 20W-45dk ve 40W-5dk’lık işlem koşullarında elde edilmiştir.