Çekme Makinesi Özellikleri

Çekme makineleri kamgarn ve yarı kamgarn yün iplikçiliğinde yüksek kaliteli iplik üretme fonksiyonuna sahiptir. Çünkü şeritteki (banttaki) lifleri temizleyerek ve paralelleştirerek düzgünsüzlüğü giderebilecek en son makinelerdir. Çekme makinelerinde yün, polyester, akrilik (orlon) vb. türdeki materyalin homojen karıştırılmasıyla şeritler üretilir. Pasaj sayısı da çalışılan materyalin cinsine göre değişiklikler gösterir.

- Genellikle tarak makinesi ile tarama makinesi arasında 2 – 4 pasaj çekme

- Tarama makinesi ile iplik makinesi arasında da toplam 1 – 3 pasaj çekme uygulanır.

Bantta lifler ne kadar düzgün, paralel olursa çekim o kadar yüksek değere ulaşabilir. Çekimin fazlalığı lif mukavemetini ve düzgünsüzlüğünü artırır. Uzun ve düzgün elyaf için modern makinelerde çekimin üst sınırı 12’dir. En düşük çekim değeri 5’tir. Çekilmiş ve gramı ayarlanmış olan elyafa, deveboynu denilen yönlendiriciye gelmeden laboratuvarda uygulanan test sonucu yağ verilmesi gerekiyorsa bantlar kovalara veya topsa sarılmadan önce püskürtme metodu ile antistatik yağ verilir.

Görevleri

- Katlama yardımıyla tesadüfi olarak beslenen bantların inceli kalınlı yerlerinin bir araya gelmesi suretiyle düzgünsüzlüğü en aza indirerek numara sapmalarını azaltmak

- Katlama yardımıyla birden fazla bandı bir araya getirerek karışımın homojen bir hâle gelmesini sağlamak

- Farklı türdeki ve renkteki elyaf bantlarını, katlama yardımıyla bir araya getirerek karışımı sağlamak

- Elyafı en az iki çekim makinesinden geçirerek her iki yöndeki elyaf kancalarını açmak

- Çekim yardımıyla her aşamada bantları inceltmek

- Sonuçta bant elde etmek

Çalışma Prensibi

Çekim sistemleri;

- İğneli silindirli çekim sistemi

- Taraklı çekim sistemi

- Tek kat taraklı (baretli) çekim sistemi (Gill)

- Çift kat taraklı (baretli) çekim sistemi (İntersecting)

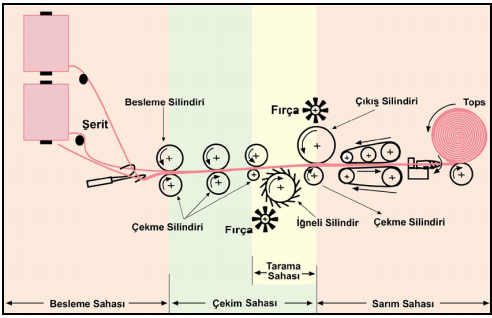

- İğneli silindirli çekim sistemi: İğneli silindirli çekim sistemi, ismini tarama ve sevk organı olarak kullanılan iğneli silindirden alır. Yüksek üretimli makinelerde kullanılmaz. Yerlerini tek veya çift katlı taraklı (baretli) çekim sistemleri almıştır.

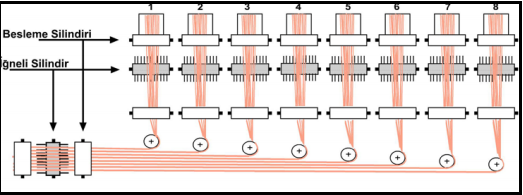

- İğneli silindirli çekim sisteminin çalışma prensibi: İğneli silindirin dönüş yönü ve çevresel hızı besleme silindirleri ile aynıdır. Çıkış silindiriyle dönüş yönlerinin aynı olmasına rağmen çevresel hızı düşüktür. Tarama sahası genişleyince mevcut iğneler bandın içine girer. Hem bandın sevk edilmesini hem de gevşetip taranmasını sağlar. Asıl sevk ve tarama çıkış silindirleri tarafından verilir. Çıkış silindirlerinin yakaladığı elyaf, iğneli silindirin geri kalmasıyla sevk ve paralellik kazanır. İğneli silindir çıkış silindirine yakınlaştıkça iğnelerin tesiri artar.

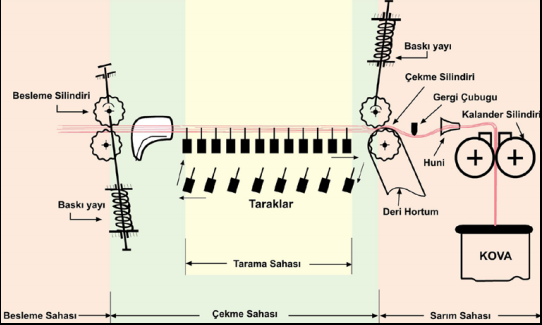

- Taraklı (baretli) çekim sistemi: Taraklı (baretli) çekmelerin en önemli organları iğneli taraklar, yağ püskürtme aparatı, çekim ve baskı silindirleridir.

- Tek kat taraklı (baretli) çekim sistemi: Bu sistem genellikle son pasajda kullanılmaktadır. Taraklar (baretler), çekim silindirleri arasında elyafın kontrol edilmesinde kullanılan düz, iğneli madensel çubuklardır. Genellikle tek sıra iğnelerden oluşmuştur. Bazı makine modellerinde elyaf kontrollerini daha iyi yapabilmek için biri uzun diğeri kısa olmak üzere çift sıra iğneler vardır. İğneli çubuklar şeridin kesitindeki elyaf sayısının kontrollü azaltılmasını sağlar. İğneler sadece alttan girdikleri için etken iğnelerin sayısı daha da azdır. Bundan dolayı en iyisi çift kat taraklı sistemlerdir.

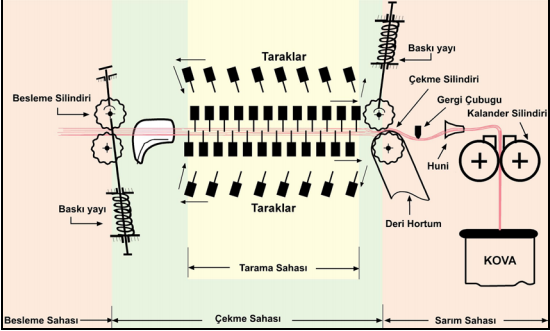

Çift kat taraklı (baretli) çekim sistemi: Çift taraklı sistemler iplik ihzarın genelinde (1 veya 2’si hariç) bütün çekmelerde bantla paralel hareket eder. Çıkış silindirlerinden biraz önünde tekrar dikey yönde banttan kurtulup giriş yerine geri gider. Bu metotla çekim sahasının tamamı taraklarla kaplanmış olur. Bu da elyafın sevkini ve taramasını mükemmelleştirir.

Çift kat taraklı (baretli) çekim sistemi çalışma prensibi: Çekme makinelerinin çalışma prensipleri genelde birbirlerinin aynısıdır. Ancak bazı nedenlerden dolayı ayar farklılıkları gösterir. Bunlar;

- Makinelerin tipleri,

- Çalışılan materyalin tipi,

- Bandın metredeki ağırlığı,

- Silindirlere yapılan ekartman ayarı,

- Dublaj sayılarına vb.dir.

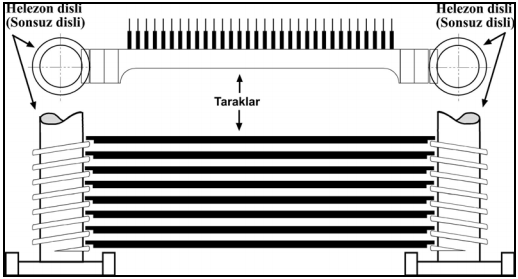

Yukarıdaki resimde de (Şekil 1.3) görüldüğü gibi taraklı çekme makinesinin besleme kısmından verilen bantlar (şeritler) çekim silindirleri tarafından çekilir. Taraklar 4 yönlü hareket ederek besleme kısmından bantların içerisine dikey olarak girip çekim (çıkış) silindirinin hemen yanından banttan geri dikey olarak çıkar. Taraklar, çekim silindirlerinin çevresel hızından düşük olan hareketiyle lifleri tarayarak düzgünleştirir.

Günümüzde pasaj sayılarının azaltılmasının sebebi ürün maliyetlerinin artmasıdır. Bu durumda gelişen teknolojiyle üretim hızlarını yükseltmeyi sağlamıştır. Makinenin çalışma prensipleri arasında önemli rol oynayan iğneli taraklar iki değişik tahrikle hareket eder. Bunlar:

- Helezon tahrikli: Aşağıdaki şekilde (Şekil 1.4) görüldüğü gibi taraklar hareketlerini iki helezon dişliden almaktadır. Helezon dişli dönerek tarakların ilerlemesini sağlar. Hareket eden taraklar da daha önce değindiğimiz gibi elyafın taranmasını ve sevk edilmesini sağlar.

Her türlü tarama, ikinci tarama, yarı kamgam, towdan topsa, melanj hazırlama, iplik hazırlama veya keten tipi elyaf çalışmalarına uyumludur. Ayrıca ipek, angora ve alpaka gibi nazik elyafların işlenmesine de uygundur. Uzun yılların bakım masrafı, daha iyi bir ses izolasyonu, ayar ve kullanımda büyük kolaylık, yüksek emniyet ve dikkate değer derecede uzun süreli çalışma sağlar. Ancak üretim hızı düşük olduğundan yavaş yavaş zincir tahrikli prensibe yönelmiştir.

- Zincir tahrikli: Değişik tip ve kalınlıkta elyaf harmanlarına olan piyasa talebi nedeniyle makine üreticilerini, orijinal olarak “hanseatischer maschinenbau” tarafından oluşturulan zincir tahrikli prensibini uygulamaya zorlamıştır. Zincirli taraklar sayesinde kovalı çıkışta 400 m/dk.ya ulaşan hızları ile dikkat çekmektedir.

Yatay zincir tahrikli ve dikey zincir tahrikli olarak üretilen makinelerden dikey olanları tercih edilmektedir. Nedeni de yüksek devirlerde üretim yaparak maliyeti düşürmüş olmasındandır. Dikey zincir tahrikli çekim sistemi yeni tasarımı ve yüksek hızı ile kendini gösterir. Tümü ile yeni ileri bir anlayışın ürünü olana bu çekme sistemi özellikle düşük gramajlı bantların 500 m/dk.ya ulaşan hızda üretimi için yapılmıştır.

Çekme makinelerinde oto regüle: Regüleler bant düzgünlüğünün tam olması gerektiğinde kullanılır. Asıl amacı düzgünlük işlemini tesadüfe bırakmayıp mekanik olarak tüm düzgünsüzlüğün giderilmesini sağlamaktır.

Tops olarak gelen bantlardaki numara sapmaları, burada kademeli ve yavaş olarak çekilip inceltilir ve düzgünleştirilir.

Regüle sistemi kamgarn ipliği için önemlidir. Özellikle zincirli taraklı çekme makinesinde regüle mevcuttur. Regüleler genellikle son pasajlarda kullanılır. Günümüzde otomatik transport sistemleri ve yüksek verimlilik istekleri arttıkça tek çıkışlı regüleli çekmelerin yaygınlığı artmıştır. Oto regülenin çalışması: Regüle, makineye giren bandın ağırlığını veya çapını ölçer. Ölçüm noktası regüle noktasından öncedir. Ölçüm değerleri ölçülen şerit bölümü ana çekim bölgesindeki çekim noktasına ulaşıncaya kadar saklanır.

Pratikte en yaygın kullanılan regüle “açık kontrol devresi” tertibatıdır. Aşağıda (Şekil 1.6) görebileceğimiz gibi makine girişinde iki rule bulunmaktadır. Rulelerden biri sabit olup ikincisi hareket ederek ölçüm yapar. Rulelerin içerisinden geçen bantların ince veya kalın yeri geldiğinde hareketli rule aşağı-yukarı hareket eder. Ölçme rulesinden gelen komutla regüle, servo tahriki çalıştırır. Eğer bant kalın geliyorsa devri azaltır, ince geliyorsa devri yükseltir. Böylece çekimde yapılan değişiklikle bandın ortalama bir değerde çıkması sağlanmış olur.

Ayrıca hatalı şeritler üretmemek için bağımsız kontrol sistemi (sliver monitör plus) çıkışta bant çapını kontrol eder. İstenen değerleri gerçek değerle karşılaştırır ve belirli limitler aşıldığında makineyi otomatik olarak durdurur. Aynı zamanda gerekli tüm pratik çalışma verilerini sağlar. Örneğin son 8 saatteki makine duruşlarının sayısı, süresi ve verimlilik derecesini gösterir.

Makinede Ayar Yapma

Seri ve hatasız üretim kuşkusuz iyi bir ayardan geçer. Bu ayarları korumakta makine operatörünün görevidir. Çekme makinenin en önemli ayar noktaları şunlardır:

- Çekim ayarı: Çekimin değiştirilmesi; besleme ve tarak hızı sabit ise çıkış silindirlerinin hızı değiştirilerek yapılır. Çıkış hızı sabit ise besleme ve tarak hızı değiştirilir.

- Basınç ayarı: Besleme ve ön silindirin üzerindeki en iyi basınç ayarı, iyi bir çekim için gerekli olan minimum basınçtır. Gereğinden fazla basınç elyaf kırılmasına ve silindirlerin çabuk yıpranmasına neden olacaktır. Az basınçta ise elyaf kaymalarına neden olacağından düzgün olmayan şerit elde edilir.

- Ekartman ayarı: Ekartman ayarında elyaf boyu olarak banttaki en uzun elyaf boyu alınır. Çekim alanı içerisinde besleme silindirinin tutma noktası ile çekim silindirinin tutma noktasındaki mesafeye ekartman denir. Ayrıca besleme silindiri ile taraklar arasındaki mesafeye arka ekartman, çekim silindiriyle taraklar arasındaki mesafeye de ön ekartman denir. Esasen, çekim silindirinin tutma noktası ile hareket eden son tarak (baret) arasındaki minimum mesafedir. Normal makine imalatında bu mesafe 38 mm’dir. Çünkü yün ve yün sentetik karışımlarının alışılagelmiş çalışmasında kullanılan minimum ayar 42 mm’dir. Bu mesafe çok kısa yünler çalıştığında 32 mm’ye düşürülebilir (özellikle bazı Avustralya ve Güney Afrika yünleri için). Ön ekartman ayarı kısa elyaf üzerinde maksimum kontrol sağlaması için mümkün olduğu kadar minimum ayarlarla çalışılmalıdır. Ayar yeteri kadar küçük ayarlanmamışsa şeridin üzerinde tarak izleri görülür. Bunun sebebi kısa liflerin yeteri derecede kontrol edilemeyip grup hâlinde toplanmasıdır. Çok yakın ayarlarda ön silindir tarafından lifler üzerine büyük yük bineceğinden elyaf kopmaları olacaktır.

- Emiş ağızlarının ayarı: Toz kaynaklarının bulunduğu noktalara (taraklara, çekim ve baskı silindirlerine) emiş ağızlarının aşağıdaki görüldüğü gibi uygun yerleştirilmesi

- Regüle ayarı: Tarak hızı sabit ise çıkış silindirlerinin hızı değiştirilir. Tarak hızı değişken olup çıkış hızı sabit ise besleme ve tarak hızı değiştirilir

ÇEKME MAKİNESİNDE ÜRETİM

Makineye Besleme Yapma

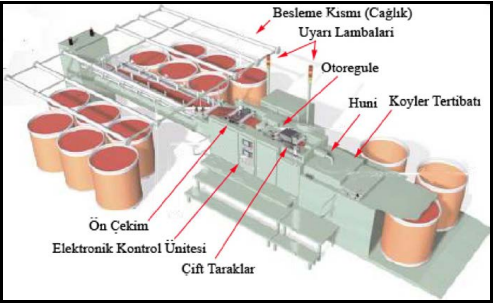

Harman reçetesinde belirtilen dublaj sayısı kadar tops veya kova dolu yün bantları alınarak makinenin besleme (cağlık) kısmına yerleştirilir. Aşağıdaki resimde (Resim 2.1) görülen besleme masasına düzgün bir besleme yapılır. Renkli elyaflarla karışım yapılıyorsa renkli bant seçimine dikkat edilmelidir. Aksi hâlde renk harmanı oluşturulmaz. Dublaj sayıları yaklaşık 4 -16 arasında değişebilir. Melanj bant üretiminde ise melanjör makinesine 32 dublaja kadar besleme yapılabilir.

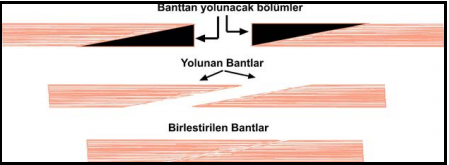

Yukarıdaki melanjör çekme makinesinde (Şekil 2.1) 8 baş vardır. Her başa 4 bant beslenebileceğine göre 8 X 4 = 32 dublaj beslenir. Çıkan bant sayısı ise 1’dir. Makineye besleme ilk kez yapılacaksa şerit uçları tutularak besleme masası ve yönlendirme aparatlarından geçirilerek besleme silindirine verilir. Baskı aparatları sabitlenir. Besleme yapıldıktan sonra üretim aşamasında bir topsun bitmesi veya şeridin kopması durumunda ise şerit ucu direkt besleme yapılmaz. İki bandı birleştirirken (Şekil 2.2) bant numarasını etkilemeyecek (ince veya kalın olmayacak) şekilde yapmak için bantların uçları yolunur. Yolunan uçlar birleştirilerek avuç içinde ovalanır. Makine üretime hazır hâle gelmiş olur.

Üretim Yapma

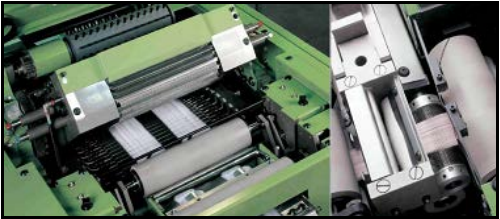

Modern çekme makinelerinin üzerine monte edilmiş bilgisayarlı kontrol ünitesi bulunmaktadır. Bu ünite üzerindeki ekrana çalışma değerleri girilir. Kovalardan alınan şeritler besleme sehpası üzerine getirilir. Bantlar regüleden (Resim 2.2) ve taraklardan (Resim 2.3), geçirilir.

Besleme işlemi sonrası makinenin besleme masasına ve makine başına konulmuş butonlarla makine çalıştırılabilir veya durdurulabilir. Makineyi çalıştırmadan önce makinenin çalışan aksamlarına dikkatli bakarak öncelikle kendinize ve makineye zarar verecek hususları yok ediniz. Yetkinizin olmadığı durumları ustabaşınıza haber veriniz. Belki de makine bakımcılarını veya elektrikçileri ilgilendiren bir durum olabilir. Görünen herhangi bir olumsuz durum yoksa çalıştırma talimatı doğrultusunda önce kesikli besleme sonra seri üretim düğmelerine basarak üretim yapmaya başlayınız. Önce kesikli üretim düğmesine basmamızdaki neden motorun devrini düşük derecede başlatmak istememizdir. Yükün birden binmesi motorun ömrünü kısalttığı gibi beslemede ya da motorda sorunların olmasına sebep olacaktır. Ayrıca üretilen bandın da uygun biçimde istiflenmesi gerekir.

Bant istifleme: Çekim işleminin bitiminden sonra makineden çıkan bantlar, koyler sistemiyle helezonik şekilde silindirik bir kovaya yerleştirilir. Koyler tertibatı, bandı kovaya aktarır ve kovaları uygun hızda döndürür. Elyaf tülbendi huniden geçerek bant hâline gelir. Huninin çapı düzgünlük sağlamak açısından istenilen bant numarasına göre seçilir. Kovaların içinde, üzerine kova tabağı yerleştirilmiş olan yaylar vardır. Kovanın içinde yay bulunmasının nedeni, bandın kalender silindirinden çıkış noktası ile kovaya dolduruluş noktası arasındaki mesafenin tüm yerleştirme işlemi boyunca sabit kalmasını sağlamaktır. Böylece bandın kendi ağırlığı ile uzaması önlendiğinden bandın düzgünlüğü korunur.

Üretimde makine operatörünün görevleri

- Çekim bölgesindeki baskı ve çekim silindirlerini temiz tutmak

- Çıkışta veya beslemede yerleştirilen yağlama aparatının antistatik veya yumuşatıcı maddeleri bant üzerine püskürttüğünü gözlemek

- Kovada malzeme basıcı düzenin çalışıp çalışmadığını gözlemek

- Dolan ve boşalan kovaları zamanında değiştirerek makineye yol vermek

- Çalışma talimatına uyarak üretim akışını yavaşlatmamak

- İlk beslemede ya da kopan bantları kuralına uygun birleştirmek

- Kova (veya tops) çıkışı, kova rezervli otomatik çıkışı ve arabaya aktarmada sürekli kontrol etmek

- Makinenizde normalin dışında ses, koku, kıvılcım veya normalin dışında seyreden olaylara duyarlı olmak

- Makineler çalışırken tüm koruyucu emniyet kapaklarının kapalı olmasına dikkat etmek

- Makinenin tam durduğundan emin olmadan koruyucu kapakları açmamak

- Makine veya emniyeti için kontrol sistemlerinin çalışıp çalışmadığını kontrol etmek

- Makinenin eksik veya fazla şeritle çalıştırılmamasına dikkat etmek

- Makineden çıkacak farklı cinsteki telefleri ve bantları belirlenmiş kovalara aktarmaya dikkat etmek

- İş güvenliği kurallarına uygun olarak çalışmak

Numune Alma

Ürettiğinden daha çok istenilen şartlarda üretim yapmak önemlidir. Aksi takdirde yanlış üretimden dolayı büyük kayıplar olabilir. Üretim yapan tüm makinelerden her gün numune bantlar alınarak incelemesi yapılır. Makine operatörü veya fizik laboratuvarı elemanları tarafından makinede üretilen bantlardan numune alınarak laboratuvar şartlarına götürülerek üretim sonuçları incelenir.

Laboratuvarda üretilen bantlara yapılan deneyler şunlardır:

- Bant düzgünlüğüne

- Bandın numarasına

- Yabancı madde miktarına

- Melanj bant ise verilen rengin tutup tutmadığına

Sonuçlara Göre Üretim Yapma

Makine operatörü veya laboratuvar elemanları tarafından alınan numunelerin incelenmesinden sonra laboratuvar şefi sonuçları iplik şefliğine bildirir. İplik şefi oluşan hataların tespitini yapar. Operatöre vereceği talimatla makinede yapılacak değişiklikleri söyler. Sorun yoksa üretim aynen devam eder.

Üretimde olabilecek hatalar:

-

Bant düzgünsüzlüğünün nedenleri:

- Harman karışımı uygun değil

- Dublaj eksik veya fazla

- İşçinin kopuk bağlama yanlışlığı

- Baskı silindirlerinin basınç ayarı eksikliği veya fazlalığı

- Ekartman ayarı yanlışlığı

- Tarak iğnelerinin aşınması

- Çekim sapmaları veya istenmeyen çekim oluşumu

-

Bant numarasının bozuk oluşunun nedenleri:

- Bant düzgünsüzlüğünün tüm hataları

- Yanlış çekim değeri seçimi

-

Yabancı madde miktarının fazla olmasının nedenleri:

- Taraklar ve fırçaların görev yapmaması

- Makine kirliliği fazla

- Toz emiş borularının tam görev yapmaması

- Makine operatörünün temiz çalışmaması

- Elyafı işleyen makinenin uygun seçilmemesi

-

Melanj bant renginin tutmama nedenleri:

- Toz emiş borularının tam görev yapmaması

- Makine operatörünün temiz çalışmaması

- Makine operatörünün renk harmanına uymaması

Yukarıda belirtilen üretim sonuçlarına göre oluşabilecek hataları kavrarsanız tekniğine uygun olarak üretim yapabilirsiniz. Teknolojik şartlar dikkate alınarak araştırma sonuçlarına göre uygun bant üretim koşulları belirlenmiştir: Ancak bu verileri etkileyen birçok nedeni de unutmayalım. Bunlar:

- Genellikle kamgarnda kullanılan çift kat taraklı çekme makinelerinde dublaj 6 – 8, çekim 6 – 10’dur.

- Tek bölümlü iğneli silindirli çekme makinelerinde genellikle 2 dublaj ile 3,8 – 4,5 çekim verilir.

- Sentetik ipliklerde yüne göre daha fazla çekim verilir.

- İğnelerin hareketleri yaklaşık olarak besleme silindir hızıyla aynıdır. Pratikte ise besleme silindir hızı iğne hızından biraz fazladır.

- Makinenin yüksek hızı göz önüne alındığında işçi yükünün iyi dağılımı ve azaltılması yönünden yüksek randıman sağlanmasına katkıda bulunurlar.

- Kovada malzeme basıcı düzen % 2 ila 3 üretim kazancı sağlar. Sonraki pasajda az bir işçi yükü azalması da söz konusudur.

- Beslemede otomatik bant birleştirme düzeni, makinenin kova beslemesinde veya besleme sırasındaki bazı vakalarda, değiştirme süresinde duruşu önler ve % 12 ila 15 üretim artışı sağlar. İşçi yükünün yaklaşık olarak aynı olmasına rağmen dağılımı daha iyidir.

- Makineden çıkan bantların metre ağırlıklarında farklılıklar olsa da yaklaşık 28 g/m’dir.