Zemin Şantuklu İpliklerin Tanımlayıcı Özellikleri

Zemin şantuklu iplikleri tanımlayan değişkenler iki grup altında ele alınabilir. Bunlar üretim değişkenleri ve desen örüntüsü değişkenleridir. Çizelge 2.4’te bu değişkenler verilmiş ve sonra sırasıyla açıklanmıştır.

Çizelge 2.4. Zemin Şantuklu İplik Tanımlayıcı Değişkenleri |

|

| Üretim Değişkenleri | Desen Örüntüsü Değişkenleri |

| Temel iplik doğrusal yoğunluğu (Ne) | Şantuk boyu (mm) |

| Büküm miktarı (T/m) | Şantuk kalınlık katsayısı |

| Ön çekim oranı | Şantuk aralığı (mm) |

| Kopça ağırlığı (mg) | Geçiş süresi (ms) |

| Baskı kuvveti (cN) | Birim desen örüntü düzeni |

| İğ devri (d/dk) | Birim desen uzunluğu (m) |

Üretim değişkenleri şantuklu iplik üretimi için belirlenmesi gereken ve ipliğin temel yapısal özelliklerini belirleyen değişkenlerdir. Bunlar aşağıda açıklanmıştır:

Temel iplik doğrusal yoğunluğu; ring iplik eğirme makinesinde üretilen şantukların oluşturulmadığı anlarda üretilen ve tüm üretim boyunca sabit kalan zemin ipliğin doğrusal yoğunluğudur. Bu değer isteğe göre değişebilir ancak elde edilen şantuklu ipliğin ortalama numarası bu değerden farklı olmaktadır.

Büküm miktarı; üretim boyunca ipliğe uygulanan sabit büküm miktarıdır. Şantuklu ipliklerde aynı doğrusal yoğunluğa sahip düz ipliklere göre belli oranda daha fazla büküm uygulanması önerilmektedir.

Ön çekim oranı; orta ve arka çekim silindiri arasındaki çekim oranı olup üretim boyunca sabit kalmaktadır. Ancak farklı iplik tiplerinde farklı ön çekim oranı ile çalışmak mümkündür.

Kopça ağırlığı; kopça numarası olarak da anılmaktadır. Şantuklu ipliklerde, şantuk kalınlığına ve boyuna göre değişmek üzere, kalın kısımların yüksek kütlesi nedeniyle merkezkaç kuvvetleri ve daha geniş çaplı balon oluşması, bunun sonucunda ipliğin ayırıcı plakalara çarparak aşırı tüylenmesi olasılığı vardır. Bu olasılığı azaltmak amacıyla aynı numarada düz ipliğe göre daha ağır kopça kullanmak gerekmektedir.

Baskı kuvveti; baskı kollarının çekim silindirlerine uyguladığı basınçtır. Şantuklu iplik üretiminde baskı kuvvetinin, aynı özelliklerdeki düz ipliğe göre daha yüksek olması gerekmektedir. Bunun nedeni şantuklu yapıyı elde etmek için daha kalın fitil kullanılmasıdır.

İğ devri; iğin dönüş hızıdır. İğ devri, verimli bir çalışma yapmak ve kalite kaybına neden olmamak adına aynı özelliklerdeki düz ipliğe göre daha düşük olmak zorundadır.

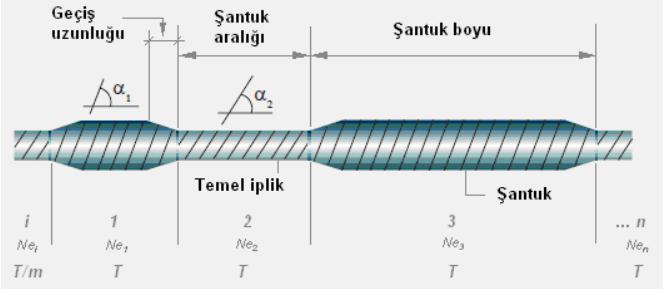

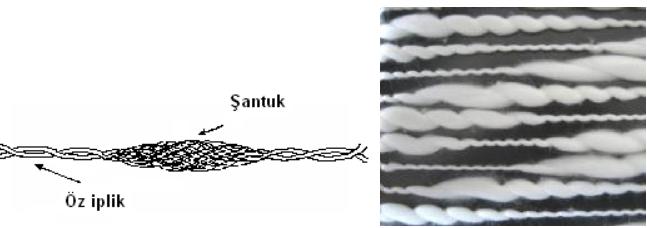

Şekil 2.7’de şematik olarak bir şantuklu ipliğin yapısı verilmiştir.

Şekilde;

- i : Desen örüntü düzenindeki ardışık adım numarası

- n : Birim Desendeki Toplam Adım sayısı

- Nei : i. Adımdaki iplik numarası

- T : Üretim boyunca uygulanan sabit büküm değeri (T/m) ‘dir.

Şekil 2.7’de görülen temel iplik kısmının numarası, üretim boyunca sabit kalmaktadır. Şantuklu kısımlar ise tüm üretim boyunca tek bir doğrusal yoğunlukta üretmek mümkün olduğu gibi belli bir desen örüntüsü düzeninde ya da rastgele olarak farklı doğrusal yoğunluk değerlerinde üretmek mümkündür. Şekil 2.7’deki çizim şantuk kalınlıkları eşit (N1=N3) kabul edilerek hazırlanmıştır. Büküm miktarı (T) üretim boyunca sabit kalmaktadır. Ancak uygulanan büküm miktarı temel iplik ve şantuk bölgelerinde eşit dağılmamaktadır.

Üretim değişkenleri ile birlikte, şantuklu ipliğin kumaşta oluşturacağı görsel yapıyı belirleyen desen örüntüsü düzenini etkileyen değişkenlerin de belirlenmesi, üretim için gereklidir. Desen örüntüsünü etkileyen değişkenler aşağıda açıklanmıştır:

Şantuk boyu; herhangi bir şantuğun başlangıç ve bitiş noktaları arasındaki mesafe olarak kabul edilir. Bu durumda; doğrusal yoğunluğu hem şantuk hem de temel iplik kısımlarından farklı olan, şantuğun başlangıcında temel iplikten şantuk kalınlığına, şantuğun sonunda şantuk kalınlığından temel ipliğe geçiş uzunlukları bu kısma dahil olmaktadır (Şekil 2.7).

Şantuk kalınlık katsayısı; şantuk kalınlığının temel iplik kalınlığına oranıdır. Şantuk kalınlığı veya doğrusal yoğunluğu temel iplik kalınlığı veya doğrusal yoğunluğunun katı olarak ifade edilmektedir.

Şantuk aralığı; bir şantuğun bitiş noktası ile bir sonraki şantuğun başlangıç noktası arasındaki mesafedir.

Geçiş süresi; bir şantuğun başlangıç noktasından itibaren şantuk kalınlığına ulaşıncaya kadar geçen süredir. Bu süre içerisinde iplik kalınlığı gittikçe artmakta ve geçiş süresi sonunda istenilen şantuk kalınlığına ulaşmaktadır. Şantuk bitişinde ise, bu kalınlık geçiş süresi boyunca azalmakta ve temel iplik düzeyine yeniden inmektedir. Başlangıç ve bitiş noktalarındaki geçiş süreleri birbirine eşit olup, üretim boyunca sabit kalmaktadır.

Birim desen uzunluğu; şantuklu iplik üretimi boyunca yinelenen, birim desen örüntüsünün toplam uzunluğudur.

Birim desen düzeni; birim desen örüntüsü içinde ardışık olarak yerleşen şantukların boy, kalınlık ve aralık değerlerini bildiren bir plan çizelgesidir. Çizelge 2.5’te böyle bir birim desen düzeninin genel şablonu verilmiştir.

Çizelge 2.5. Birim Desen Düzeni Çizelgesinin Genel Şablonu |

|||

| Adım No (ı) |

Uzunluk (ui) |

Kalınlık Katsayısı (ki) |

İplik Doğrusal Yoğunluğu ( Nei) |

| 1 2 3 . . η |

u¹ u² u³ . . uη |

k¹ k² k³ . . kn |

Ne¹ Ne² Ne³ . . Nen |