Şantuklu İpliklerde Kalite Kontrol

Şantuklu ipliklerin kullanımının yaygınlaşması ve standart ürün haline gelmeye başlaması ile birlikte hem ipliğin standartlarının belirlenmesi hem de kalite kontrolünün yapılması konusundaki çalışmalar yoğunlaşmıştır. İşletme şartlarında yapılan araştırmalar üreticilerin çoğunun şantuklu ipliğin kalite kontrol ölçümlerini düz ipliklerle aynı şartlarda yapmakta olduğunu göstermiştir. Bunun nedeni olarak henüz şantuklu ipliklerin kalite kontrolü ile ilgili standartlaşmanın yeterli düzeye gelmemesi gösterilebilir. İşletmelerde şantuklu iplik üretim sürecinde karşılaşılan, tespit edilmiş başlıca üretim ve kalite sorunları aşağıdaki şekilde sıralanmıştır:

- Gereksinmeleri ve standartları karşılamayan şantuklu iplikler,

- Tasarlanmış şantuk deseninin doğru bir şekilde üretilmemesi,

- Farklı ipliklerin karışması,

- Sapan şantuklar (Tasarlanan parametre değerlerine uygun üretilmeyen),

- Periyodik hatalar (Normal ipliklerdeki hatalar),

- Yinelenen örüntü birimi/şantuk desen bilgilerinin yanlış girilmesi,

- Şantuk başlangıcı veya bitişinde olağandışı kütle kaybı,

- Bir şantuklu ipliği farklı bir şantuk donanımında üretmek isterken yapılan ayarlama yanlışlıklar,

- Şantuk donanımlarının ayarları ile şantuklu iplik özellikleri, değişkenleri ve kumaş görünüşü arasındaki ilişkilerden kaynaklı sorunlar,

- İplik üzerinde belli bir uzunluk boyunca şantuğun eksik olması,

- Yinelenen desen örüntüsü,

- Vb. sorunlar.

Şantuklu ipliklerin kalite kontrolü yapılırken, bu ipliklerin özgün yapısı ve belli bir görsel etki amacıyla üretildiği göz önüne alındığında, kalite özelliklerinin yanı sıra estetik değerini oluşturan özelliklerin de ölçülmesi gerektiği açıktır. Bu nedenle şantuklu ipliklerin kalite kontrolü görsel ve teknik kalite kontrol olarak iki kısımda ele alınabilir. Şantuklu ipliklerin ölçülebilen görsel ve teknik kalite özellikleri Çizelge 2.6’da verilmiştir.

Çizelge 2.6. Zemin Şantuklu İpliğin Ölçülebilir Kalite Özellikleri |

|

| Teknik Kalite Özellikleri | Görsel Kalite Özellikleri |

| Ortalama doğrusal yoğunluk (Ne) Temel iplik doğrusal yoğunluğu (Ne) Düzgünsüzlük (Uster, ince yer, kalın yer) Tüylülük Neps (adet/1000 m) Mukavemet ve uzama (cN) Büküm (T/m) |

Şantuk boyu (mm) Şantuk kalınlık katsayısı veya doğrusal yoğunluk (Ne) Şantuk aralığı (mm) Birim desen uzunluğu (m) Geçiş uzunluğu (m) Kumaştaki desen örüntüsü |

Yapılan literatür taramalarında şantuklu ipliğin tanımlayıcı ve boyutsal özelliklerinin incelenmesi için son yıllarda görsel analiz (image analysis) yöntemlerinin kullanımına yönelik çalışmaların yoğunlaştığı gözlenmiştir. Şantuklu ipliklerin teknik kalite özelliklerinin ölçülmesi ile ilgili genel bilgiler aşağıda verilmiştir.

Ortalama Doğrusal Yoğunluk; şantuklu ipliğin tümünü kapsayacak şekilde ölçülen doğrusal yoğunluk değerlerinin ortalamasıdır. Şantuklu ipliklerin ortalama doğrusal yoğunluğu düz iplikler için kullanılan doğrusal yoğunluk ölçüm yöntemleri ile ölçülebilmektedir. Ancak numara çıkrığında sarılan çile uzunluğunun birim desen uzunluğunun en azından birkaç katı olmasının gerekli olduğu düşünülmektedir.

Temel İplik Doğrusal Yoğunluğu; şantuklu iplik boyunca devam eden şantuklu bölgeler dışında kalan ipliğin doğrusal yoğunluğudur. İşletmelerde genellikle ortalama doğrusal yoğunluk ölçümü yapılmakta, temel iplik doğrusal yoğunluğu ayrıca ölçülmemektedir. Ancak en basit şekilde, ipliğin şantuk aralığı kısımlarından elle iplik numuneleri alınıp tartılarak ortalama temel iplik doğrusal yoğunluğunu hesaplamak mümkündür.

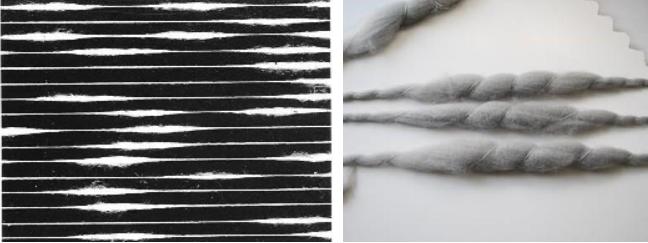

Düzgünsüzlük; iplikteki kütle değişimi, ince ve kalın yerler olarak kendini göstermektedir. Şantuklu ipliklerin yapısında aralıklı olarak kalın yerlerin mevcut olması nedeniyle, düzgünsüzlük değerlerini düz iplik değerleri ile karşılaştırmak doğal olarak sağlıklı sonuç vermemektedir. Ancak Uster firmasının sunduğu Uster Tester 5 – Fancy yarn Profile yazılımı sayesinde temel kısımlar ile şantuklu kısımların ayrı ayrı analiz edilebildiği ve daha sağlıklı değerlendirmeler yapmanın mümkün olduğu belirtilmektedir.

Tüylülük; şantuklu ipliklerde, şantuklu ve temel iplik bölgelerindeki büküm dağılımı, iplik kalınlıkları gibi etkenler nedeniyle düz ipliklerden farklı olmak zorundadır. Tüylülük ölçümü mevcut ölçüm yöntemleriyle yapılabilmektedir.

Neps; çoğunlukla hammadde kaynaklı bir hata olduğundan şantuklu ipliklerde farklı olması beklenmemelidir. Neps ölçümü mevcut ölçüm yöntemleriyle yapılabilmektedir.

Mukavemet/Uzama; şantuklu ipliklerde düz iplikler için kullanılan mevcut ölçüm cihazları ile ölçülebilmektedir. Ancak şantuklu ipliklerde şantuklu kısımların varlığından dolayı değişim katsayısının yüksek olması beklendiği için daha fazla sayıda ölçüm yapılması önerilmektedir. Şantuklu ipliklerin mukavemeti ölçülürken, kopma kuvvetinin ortalama iplik numarasına bölünmesi ile elde edilen mukavemet değeri (cN/tex) yerine doğrudan kopma kuvvetinin (cN) kullanılması önerilmektedir. Bunun nedeni şantuklu kısımlar ile temel iplik kısımlarındaki mukavemet farklılıklarıdır. Yapılan denemelerde şantuklu kısımlar ile temel iplik kısımlarının kopma kuvvetleri çok farklı çıkarken, doğrusal yoğunluğa bölünerek elde edilen mukavemet değerleri birbirine oldukça yakın çıkmıştır. Bu durum kopma kuvvetinin daha nesnel bir değerlendirme olanağı sunacağını göstermektedir.

Büküm; şantuklu ipliklerde mevcut büküm ölçme cihazları ile ölçülebilmektedir. Şantuklu ipliklere uygulanan büküm ipliğin her bölgesine düzgün olarak dağılmamaktadır. Daha önce yapılan çalışmalar, temel iplik kısımlarındaki bükümün şantuklu kısımlarındaki bükümden daha fazla olduğunu göstermiştir. Bunun nedeni şantuklu kısımlar ile temel iplik kısımları arasındaki kutupsal eylemsizlik momenti ve büküm direncinin çok farklı olmasıdır. İki kısımda da büküm miktarının aynı olduğu varsayıldığında, şantuklu kısımdaki tork direnci temel iplik kısmına göre çok daha fazla olmaktadır. İpliğin dengede kalabilmesi için her yerindeki kesitlerde torkun eşitlenmesi zorunludur. Bunun sonucunda şantuklu kısımlarda büküm miktarı azalırken temel iplik kısımlarında büküm miktarı artmaktadır. Şantuktan önce veya sonra meydana gelen ince noktaların bir nedeni de bükümün şantuklu kısımlardan temel iplik kısımlarına doğru yayılma eğilimidir. Bükümün yoğunlaştığı kısımlarda incelme meydana gelmektedir.

Şantuklu ipliklerin görsel kalite özelliklerinin ölçülmesi ile ilgili genel bilgiler aşağıda verilmiştir.

Boyutsal Özellikler: Şantuklu ipliğin boyutsal özellikleri şantuk boyu, şantuk aralığı, şantuk kalınlık katsayısı, birim desen uzunluğu olarak sayılabilir. Bu özelliklerin ölçülmesinde kullanmak üzere, yukarıda anlatıldığı gibi bazı seçenekler mevcut ise de, işletme şartlarında elle ölçme yönteminin yaygın olarak kullanıldığı gözlenmiştir. Bunun nedeni olarak, ticari sistemlerin yüksek maliyeti ve göreceli olarak verimlilik ve güvenilirlik sorunlarıdır.

Geçiş Uzunluğu: Geçiş uzunluğu şantuğun kumaştaki görünüşü üzerinde oldukça etkili olmaktadır. Bu özelliğin ölçümü ile ilgili literatürde belirli bir yönteme rastlanmamıştır.

Kumaştaki Desen Örüntüsü: Şantuklu iplikler dokuma veya örme yöntemiyle kumaş haline getirildiğinde, teknik ve görsel özelliklerine bağlı olarak çeşitli desen görüntülerine sahip olmaktadır. Bu görüntüyü önceden tahmin etmek için çeşitli benzetim yazılımları mevcuttur. Ancak desen örüntüsünün uygunluğu konusundaki değerlendirme ve kesin karar müşteri beklentilerinin karşılanma düzeyine bağlıdır.

Şantuklu ipliklerde tüm ayarlamaların ve üretim şartlarının ideal olması durumunda dahi çeşitli iplik hataları meydana gelmektedir. Bu nedenle özellikle zemin şantuklu iplikler, düz ipliklerde olduğu gibi bobin işleminden geçirilmektedir. Ancak şantuklu ipliğin özel yapısı nedeniyle, hata sınırları şantuk kalınlıkları ve uzunluk ölçüleri göz önüne alınarak belirlenmek zorundadır. Bu durumda en büyük şantuk kalınlığından daha ince olan kalın yer hataları görmezden gelinmek zorundadır. İplik hatalarının uzunluğu açısından ise en büyük şantuk uzunluğundan daha kısa hatalar görmezden gelinmek zorundadır. Bu kısıtlamalar bobin makinelerindeki mevcut elektronik hata tespit sistemleri kullanıldığından kaçınılmaz olmaktadır. İşletmelerdeki uygulamalar, yapılan temizleme işleminin güvenilirliğini denetlemek amacıyla şantuklu ipliğin (100 km’deki) kesme sayısını, aynı şartlardaki normal ipliğin kesme sayısı ile karşılaştırmak biçiminde olmaktadır.