Aşınmanın Tanımı

Aşınma karmaşık bir olay olduğundan bir çok çeşidi vardır ve çok sayıda tanımı yapılmıştır.

- DIN 50320’ye göre aşınma “Kullanılan malzemelerin başka malzemelerle (katı, sıvı, gaz) teması ile mekanik etkiler ile yüzeyden küçük parçacıkların ayrılması sonucunda meydana gelen ve istenmeyen yüzey hasarlarıdır”.

- Organisation for Economic Cooperation and Development, aşınmayı “İzafi bir hareket sonucunda bir cismin yüzeyinde meydana gelen sürekli malzeme kaybı” olarak tanımlarken

- American Society of Lubrication Engineers ve diğerleri “Mekanik bir etki ile malzemenin kaldırılması” şeklindeki tanımı kabul etmişlerdir.

- Diğer bir tanımlama ise “Katı cisimlerin yüzeylerinden tribolojik etkiler ile sürekli malzeme kaybı” şeklindedir.

Aşınma, malzemelerin yüzeyinden kopma ve kırılma yoluyla küçük parçacıkların ayrılması sonucunda oluşan bir hasar mekanizması olarak tanımlanabilir. Bu mekanizmanın aşınma sayılabilmesi için gerek ve yeterli şartlar, malzeme yüzeylerinin birbirlerine göre izafi hareket yapmaları, malzeme yüzeylerinin her ikisinde veya birinde mekanik bir etki sonucunda malzeme kaybı oluşması ve aynı zamanda, bu olayın istem dışı meydana gelmesidir. Aşınma olayları, tribolojik sistem (tribosistem) adı verilen bir sistem içinde incelenir.

Aşınma Mekanizmaları

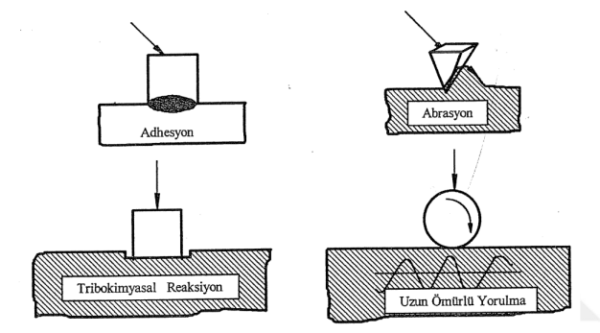

Bir tribosistemin, parametrelerine bağlı olarak farklı aşınma mekanizmaları oluşabilir. Aşınma mekanizması, bir tribosistemin elemanları arasında malzeme ve enerji etkileşimi olarak tanımlanabilir. Gerekli giriş büyüklüklerinin tribolojik sistem içerisinde yaptığı etkinin iletilmesine göre farklı aşınma mekanizmaları ortaya çıkabilmektedir. Bu aşınma tipleri şunlardır:

- Adhesiv aşınma,

- Abrasiv aşınma,

- Uzun ömürlü yorulma aşınması,

- Tribokimyasal reaksiyon veya tribokimyasal aşınma. Bu aşınma mekanizmaları Şekil 2.3’de şematik olarak gösterilmiştir.

Adhesiv aşınma

Adhesiv aşınma, birbiri ile kayma sürtünmesi yapan metal-metal aşınma çiftinde oluşan basınç kaynağının (kaynama veya yenme aşınması) bir sonucudur. Uygulanan basınç veya yük ile temas alanı, adhesiv aşınmayı etkileyen çok önemli faktörlerdir. Uygulanan basıncın etkisiyle çıkıntıların daha fazla deforme olduğu ve bu yüzden malzemenin gerçek temas alanının arttığı gözlenmiştir. Gerçek temas alanının artması uygulanan basınç miktarına olduğu kadar, malzemenin özelliklerine ve yüzey geometresine de bağlıdır. Aşınma, birim alana uygulanan yüzey basıncı ile doğru, malzemenin sertliği ile ters orantılı olarak değişmektedir.

Abrasiv aşınma

Abrasiv aşınma, uygulanan yük ve hareketin etkisiyle temas eden iki cisimden daha sert olanının, pürüz tepecikleri ya da taneleri vasıtasıyla diğer cismi çizerek üzerinden mikron mertebesinde talaş kaldırması olayıdır. Aşınma talaşları; çizme kesme, raybalama ve çarpma sonucunda meydana gelebilir. Burada katı/katı, tanecik/katı, katı/sıvı gibi pek çok aşınma çiftleri olabilir.

Uzun ömürlü yorulma aşınması

Mühendislik malzemelerinde yorulma aşınması, değişken tekrarlı zorlanma altında ve zamana bağlı olarak meydana gelir. Yüzey bölgesi titreşimli ve değişken zorlanmaya maruz kaldığı zaman, malzeme yüzeyinin hemen altında mikro çatlaklar oluşur. Bu çatlakların yüzeye ulaşması sonucunda da yüzeyden pullanma şeklinde parçacıklar ayrılır, yüzeyde çukur ve oyuklar oluşur. Tekrarlı gerilmeler genellikle elastik sahada değiştiğinden, bu tür yorulma uzun ömürlü yorulmadır.

Tribokimyasal (korozif) aşınma

Tribokimyasal aşınma mekanizması, kimyasal olarak oluşturulmuş yüzeylerin ayrılması veya yeniden oluşturulmasıdır. Metaller korozyon oluşumuna eğilimlidir ve korozyona sebep olan ortam gaz veya sıvı olabilir ve her biri aşınma hasarına sebep olabilir.

Aşınmaya etki eden parametreler

Tüm aşınma mekanizmalarına çok çeşitli parametreler etki eder. Bunlar;

- Malzeme parametreleri: Bileşim, termal iletim, sertlik, habbe büyüklüğü vb.

- Tasarım parametreleri: Şekil, yükleme, hareket şekli, düzgünsüzlük, titreşim vb.

- Yağlama parametreleri: Sıcaklık, nem, viskozite, yağlama stabilitesi vb.

- Üzerinde kaplama olması veya olmaması

Yüzeyde oluşan aşırı yük, aşınma olayının en yaygın karakteristiğidir. Malzemenin temas eden yüzeyleri ne kadar hassas işlenirse işlensin, yüzeyde pürüzlülük mutlaka bulunur. İki yüzey temas ettiği zaman görülenin aksine, gerçek temas daha çok küçük bir alanda meydana gelmektedir. Bu alan yüzeydeki pürüzlülüğü oluşturan yükseltilerin temasından meydana gelir. Bu nedenle, iki katı malzeme yüzeyinin görünen ve gerçek temas alanları arasında büyük farklılıklar olduğu farklı uygulamalarda ortaya konulmuştur.

Uygulanan basınç veya yük, temas alanını ve dolayısıyla aşınmayı etkileyen çok önemli bir faktördür. Uygulanan basıncın etkisi ile çıkıntıların daha fazla deforme olduğu ve bu yüzden malzemenin gerçek temas yüzeyinin arttığı gözlenmektedir. Temas bölgesindeki iki veya daha fazla yapının sürtünme kuvveti üzerine etkisi incelendiğinde yüzey pürüzlülüğü ile sürtünme arasındaki ilişki önem kazanır. Temas bölgesindeki yükselti sayısındaki artış, sürtünme kuvvetini arttırmaktadır. İki yüzeye ait yükseltiler temas ettiği zaman, yükseltiler malzemelerin sürtünme dayanımı için başlıca kaynağı oluştururlar. Aynı zamanda bu yükseltiler, metal yüzey aşınmasına etki eden en önemli faktörlerden birisidir.

Örme İğnelerinde Meydana Gelen Aşınmalar

Örme makinelerinde kullanılan iğneler örme işleminin temel elemanı olup, iğnelerin kalitesi üretilen kumaşın kalitesini ve üretimin verimliliğini, kısacası üretimin ekonomik açıdan optimum olmasını doğrudan etkileyen faktörlerden biridir. Özellikle beklenilen süreden daha önce aşınan iğneler, imalatçılar için büyük maddi kayıplara neden olur. Kumaş üretimi sırasında fark edilmeyen iğne hasarları sonucunda meydana gelen düzgün olmayan ilmek ve kumaş yapısı (istenmeyen askı ilmek, çift ilmek vb), ipliklerin hasar görmesi sonucunda tüylü bir görünüm, delik ve patlaklar gibi ortaya çıkan ve telafisi mümkün olmayan hatalar ciddi mali kayıplara neden olmaktadır.

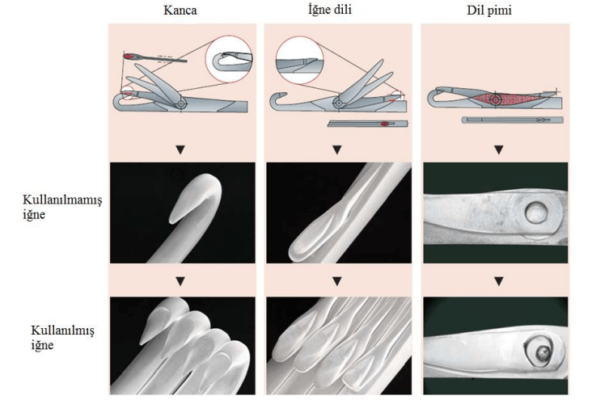

İğnede en belirgin aşınma belirtileri, iplik ile temasın en yüksek olduğu bölgelerde (kanca, dil ve pim gibi) meydana gelirken; en büyük aşınma ise ilmeğin iğne kancasından gövdesine geçerken meydana gelir.

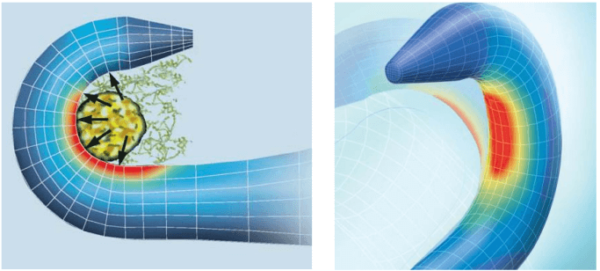

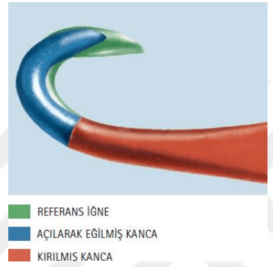

Örme işlemi esnasında; iğne kancası içinde iplik besleme gerginliği ve kumaş çekim kuvveti nedeniyle bir yük oluşmaktadır. Bu yük seviyesi, iplikten gelen kalın yerler veya iplikle beraber taşınan lif uçuntu ve benzeri birikintilerle normalin yirmi katına kadar çıkabilmektedir. Kancanın içerisindeki çekim gerginliği de buna bağlı olarak artmakta (Şekil 2.4) ve aşınmaya neden olmaktadır. Belirli bir noktadan sonra iğne kancası bu zorlanma nedeniyle kırılır (Şekil 2.5). Özellikle üretilen sıra sayısı arttıkça kanca yanal yüzeylerinde ve iğne dilinde meydana gelen aşınma artar.

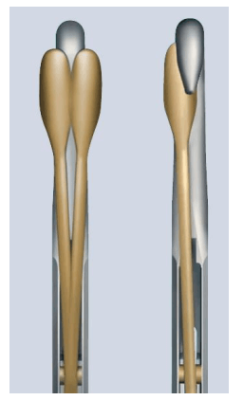

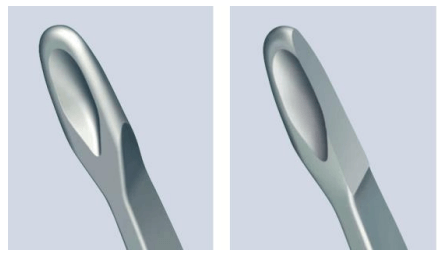

İlmek kancadan gövdeye geçerken dili aşağıya doğru iter ve böylelikle kanca deliği ve pimindeki aşınma hızlanır. İğne dilinin her kapanış hareketinde, dil kanca ucuna çarpmaktadır. Uygulanan basınç ve sürtünmenin etkisi ile bu bölgede biriken aşındırıcı maddeler iğnede yıpranmalara sebep olmaktadır. Şekil 2.6’de kanca ve dilde meydana gelen bu tip aşınmalar verilmiştir.

İğne yoruldukça kare şekline sahip dilin şekli git gide yuvarlak forma döner, kancanın çapı daralır ve böylelikle kırılma veya deformasyon yoluyla hatalı kumaş üretme ihtimali artar. Şekil 2.7 ve 2.8’da iğne dilindeki deformasyonlar görülebilir. Ayrıca silindir iğnelerinin üzerindeki gerilim daha fazla olduğundan, silindir iğnelerinin dillerinin arkası kapak iğnelerine göre daha çok aşınır.

Örme İğnelerinde Meydana Gelen Aşınmanın Nedenleri

Lif tipi Yapılan çalışmalara göre elyaf tipi iğne aşınmasında bir numaralı etkendir. Düzgün temizlenmemiş, doğal liflerden yapılmış iplikler üzerindeki yabancı maddeler ile sentetik iplikler üzerinde matlaşma amaçlı kullanılan kimyasallar (TiO2-titanyum oksit) aşınmayı artırıcı faktörler arasında yer alır. TiO2 etkisinin özellikle naylon ipliklerinde önem kazanıp, selülozik rayon ipliklerde büyük bir etki göstermediği görülmüştür. Yapılan çalışmalara göre polyester iplikleriyle çalışan iğnelerdeki aşınma, naylonla çalışanlara göre daha fazladır. Diğer taraftan; Tricel, Dicel ve Viscose Rayon gibi selülozik rejenere liflerden yapılmış ipliklerle çalışıldığı zaman ortaya çıkan aşınma, polyester ve naylona göre daha farklıdır. Şöyle ki; selülozik liflerle çalışıldığı zaman, iğne kancasında meydana gelen izlerin düzensiz ve küçük olduğu görülürken; polyester ve naylonla çalışıldığı zaman ortaya çıkanların ise daha düzenli ve devamlı olduğu belirlenmiştir.

% 100 viskon lifi ile çalışıldığında ortaya çıkan aşınmanın, pamuk ile çalışma durumuna göre daha fazla olduğu gözlenmiştir. Karışım ipliklerde pamuk elyafının oranının artamasıyla aşınma bölge alanında herhangi bir azalma gözlenmezken; meydana gelen aşınmanın daha az olduğu tespit edilmiştir. Diğer taraftan, iplikte ince viskon lifi kullanılmasıyla aşınmanın artığı görülmüştür. Ayrıca pamuk ipliğindeki durumun aksine viskon ring iplikleri, viskon open-end ipliklerine göre daha fazla aşındırmaya sebep olmuşlardır. Merserize pamuk ipliği kullanılarak dört saat çalıştırılan iğnelerin ise neredeyse hiç aşınmadığı görülmüştür.

Çukul’un üç farklı lif tipi (%100 pamuk ring, %100 pamuk rotor, %100 viskon ring ve %100 polyester ring) ile iğnelerin aşınma durumlarını inceleyebilmek için ticari üretim şartlarında bir dizi deneme üretimi gerçekleştirdiği çalışmasında; iğne kanca iç bölgesinde aşınma sonucunda meydana gelen topografik değişiklikleri stereoskopik SEM ile görüntülenmiş, yüzey haritaları ve yüzey pürülülük değerlerine (Ra) ait ölçümler yapılmış ve iğne görüntülerine ait stereo görüntüleri ScandiumHeight yazılımı ile üç boyutlu hale getirilerek değerlendirilmiştir. Buna göre; iğne yüzeyinin, open-end pamuk iplik kullanıldığında, ring pamuk kullanımına göre daha düz göründüğü, ancak iğne yüzeyinin farklı bölümlerinde farklı topografik yapıların var olduğu gözlenmiştir. Viskon elyafı ile çalışıldığında ise, kullanılmamış iğnelerin kanca yüzeyinde çizgisel oluşumlar görülmüştür. Bu izler, iplik-metal sürtünmesi sonucunda meydana gelen iplik yolları olarak değerlendirilmiştir. Polyester iplik ile çalışıldığında ise; iğne yüzeyinde rastlanan bazı çizgisel oluşumların, ipliğin iğne ile teması sonucunda iğne yüzeyinde bırakmış olduğu izler şeklinde yorumlanmıştır. Pamuk ring ve viskon ring iplikle temas eden iğne yüzeyleri üzerindeki pürüzlülüklerin, iplik-metal teması sonucunda aşındığı ve yüzeyde iplik yolları oluşturduğu tespit edilmiştir. Her iğnenin yüzey dokusundaki değişik yapılar sebebiyle de, bazı pürüzlülük ölçümleri arasında büyük farklara rastlanmaktadır.

İplik tipi

İplikteki kirlilikler; lif parçaları, bitkisel artıklar ve mikro tozlar (150 mikrondan küçük tozlar) olmak üzere üç başlıkta toplanabilir. Bütün bu unsurlar, ipliğe (özellikle de mikro tozlar) daha aşındırıcı bir yapı kazandırarak örme makine parçalarının aşınmasına neden olmaktadır.

Örme parametrelerinin aynı kalması durumunda, faydalı ömür iplik türüne göre değişebilmektedir. Dilli iğnenin ömrü, ring iplikle çalışıldığında 6-12 ay aralığındayken; open-end rotor iplikler ile çalışıldığında yararlı ömür azalmakta hatta bazı durumlarda 4-10 hafta arasına kadar inebilmektedir. Open-end ipliğin yapısında bulunan yanal sarmal liflerin iğne-iplik arasında daha fazla temasa, dolayısıyla artan sürtünmeye neden olması iğnenin daha fazla aşınmasına sebep olur. Diğer taraftan open-end ipliklerin bünyesinde iğne aşınmasına neden olacak daha fazla yabancı madde, kısa elyaf ve mikro toz bulunmaktadır. Oksit ve silikat parçacıkları gibi iğnenin çeliğinden daha sert maddelerin iplik yüzeyinde taşındığı durumlarda, iğne yüzeyi çizilmekte ve bunun kaçınılmaz bir sonucu olarak iğne malzemesinde aşınma meydana gelmektedir. İçinde yabancı elyaf oranı yüksek olan open-end pamuk iplik ile çalışıldığında meydana gelen aşınmanın, temiz open-end pamuk ipliğine göre %80 daha aşındırıcı olduğu görülmüştür.

Open-end ipliklerin bünyesinde bulunan mikro tozlar; iğnenin yeni ilmeği oluşturup kancasından iğne gövdesine geçtiği pozisyondayken dilin arka yüzeyinin çizilmesine neden olur. İğne dili open-end iplikte olan mikro toz gibi aşındırıcı parçalar ile dolarsa hem kancada hem de dilde zımparalama etkisi ortaya çıkabilir. Bu etki de iğne metalinde meydana gelen aşınmanın artmasına neden olur. Groz Beckert’in çalışmasına göre; mikro toz ve yabancı maddeler yüzünden aşınan dil deliği ve pimi, ilmek oluşumu sırasında iğnenin diğer bölgelerinde meydana gelen aşınmanın da artmasına neden olur. Ayrıca temas kuvveti ve aşındırıcı parçacıklar, dilin kapanma uzaklığının azalmasına ve bunun bir sonucu olarak dilin efektif olarak kapanmamasına neden olur. Böylelikle kumaşta delik ve askı ilmekleri meydana gelebilir.

Groz-Beckert’in iplik kalitesine ya da tipine bağlı olarak iğnelerdeki aşınma dayanımı üzerine yaptıkları çalışmalarda, konvansiyonel iğnelerdeki altmış saatlik çalışma sonrasında kaybolan metal malzeme miktarının, abrasif dayanımı yüksek olan iğnelere göre iki kat daha fazla olduğu ifade edilmiştir. Aşınma dayanımı yüksek malzemeden üretilmiş iğnenin bin saat örme makinesinde çalışması neticesinde, iğnenin kanca ve dilinde aşınmaya karşı yüksek direnç gözlenmiştir. Çalışılan ipliğin gerginliği ve kumaş çekimindeki artış ile iğne kancasında ortaya çıkan gerilmenin, iplik özelliklerine bağlı olarak arttığı da söylenmiştir.

Yapılan bir başka çalışmada ise aynı sayıda filamente sahip ipliklerden daha kalın olanı, daha geniş yüzey alanına basınç yapacağından dolayı, ince iplikler kadar metal yüzeyleri kesemediği ve böylece iğne kancasında daha geniş ve yüzeysel izler oluşturduğu belirtilmiştir.

Örme işlemi sırasında tekstüre ipliklerin, tekstüre olmayanlara göre iğneyi daha az aşındırdığı gözlenmiştir. Ayrıca, düşük bükümlü ipliklerin daha aşındırıcı olduğu da tespit edilmiştir .

Atasu ve Candan ’ın dilli iğnede meydana gelen aşınmayı stereskopik SEM görüntü yöntemi ile inceledikleri çalışmalarında; farklı iğne tiplerinin hem miktar hem de şekil olarak farklı aşındığını, kullanılan iplik tipinine bağlı olarak iğne aşınmasında farklı sonuçlar ortaya çıktığını belirtmişlerdir.

Kumaş çekimi

Kumaş çekimi örme işlemine uygun olmadığı takdirde ürün ve üretim performansını etkilediği; kumaş çekim gerginliğindeki artışın örme bölgesindeki iplik gerginliğini artırarak, iplik ile iğne arasındaki kuvvetin artmasına neden olduğu görülmüştür. Çukul, farklı iplik kaliteleri ile yaptığı çalışmasında, kumaş çekimindeki artış ile iğnelerde daha fazla aşınma meydana geldiğini tespit etmiştir. Fakat Ra yüzey pürülülük değerlerini incelediğinde, kullanılmış iğne yüzeyine ait sonuçların kullanılmamış iğne yüzeyinden çok farklı olmadığını görmüştür. SEM görüntüleri de temel durumdakilere oldukça benzerlik göstermiştir.

Makine hızı ve dönüş yönü

İğne ile kam arasındaki ortaya çıkan kuvvetin, makine hızındaki artışa bağlı olarak arttığı ve dolayısıyla iğne ömrü ve kumaş kalitesini etkilediği görülmüştür.

Çukul çalışmasında makine hızının viskon iplik ile yapılan üretim haricinde iğne aşınması üzerine etkili olmadığını belirlemiştir.

Candan ve Atasu yaptıkları çalışmada; makinenin dönüş yönünün iğne kancasının yanal yüzeyinde meydana gelen aşınmayı etkilediğini belirtmişlerdir. Elde ettikleri SEM görüntüleri sonucunda; makine hızı arttıkça iğne kancasının iç yüzeyi üzerindeki düzensiz aşınma izlerinin daha düzenli ve devamlı hale geldiğini görmüşlerdir.

Makine yağı

Yapılan araştırmalar makinenin düzgün bir şekilde yağlanması ve temizlenmesinin iğne ömrünü uzattığı yönündedir. Groz Beckert’in yaptığı çalışmalar sonucunda; iğne yapısında bulunan karbon miktarı azaldıkça iğne aşınmasının daha hızlı olduğu görülmüştür. Diğer taraftan kullanılan makine yağında demir ve potasyum gibi elementlerle birlikte bulunan çinkonun yüksek oranda olması daha büyük aşındırıcı etken oluşturmaktadır.

Yorulma Teorisi

Bir parçaya etki eden gerilmelerin, malzemenlerin akma dayanımının altında, yani elastik bölgede kalması durumunda herhangi bir mekanik hasar beklenmemektedir. Ancak bu zorlamanın yönü ve şiddeti dinamik olarak değişiyorsa hasar oluşabilir ve kırılmaya kadar gidebilen bu olay yorulma olarak adlandırılır. Burada parça üzerinde esas etkili olan yükün defalarca tekrar edilmesidir ve bu yük tekrarı malzemede yorulmaya neden olur. Bir süre sonra parçanın en düşük mukavemete sahip olduğu bölgede mikro çatlaklar oluşur. Bu çatlaklar zamanla büyüyerek, yapı üzerinde yayılır. Bu süre zarfında parça üzerinde başka bölgelerde de çatlaklar oluşabilir. Sonunda parça daha fazla yük tekrarına dayanamaz ve çatlaklar üzerinde kırılma ortaya çıkar. Bu durum yorulma kırılması olarak tanımlanır. Metalik malzemelerde hasarların %90’ı yorulma kırılması şeklinde ortaya çıkmaktadır.

T.C.

İSTANBUL TEKNİK ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

DOKTORA TEZİ

Sena DURU (503062806)

Tekstil Mühendisliği Anabilim Dalı

Tekstil Mühendisliği Programı

Tez Danışmanı: Prof. Dr. Cevza CANDAN

Eş Danışman: Prof. Dr. Ata MUĞAN

EKİM 2016