Kumaşa Baskı Patı Uygulama

Metraj olarak yapılan dijital baskıda kumaş dijital baskı makinesine yüklenmeden önce tüm baskı kimyasallarını içeren ( boyar madde hariç ) baskı patı kumaşa uygulanır.

Baskı patının kumaşa baskı öncesinde verilmesinin ya da boyar maddesiz verilmesinin sebebi, dijital baskı makinesinde boyar maddenin çok ince delikli düzeler yardımıyla kumaşa aktarılması ve baskı patı kıvamlı olduğundan bu ince delikli düzelerin tıkanmalarının önlenmesidir. Bu sebeple baskıdan önce renksiz baskı patının kumaşa verilmesi gerekmektedir.

Metraj olarak yapılan dijital baskı öncesi baskı patının kumaşa verilmesi çeşitli şekillerde olabilmektedir. Bu konuda bazı işletmeler kendilerine göre değişik pat uygulama yöntemleri geliştirmiştir.

Parça olarak yapılan dijital baskı öncesi kesilmiş parçalara herhangi bir pat uygulama işlemi yapılmaz. Çünkü parça baskı yapan dijital baskı makinelerinde kullanılan boya kartuşlarının içerisinde baskı için gerekli tüm kimyasallar ve boyar maddeler mevcuttur.

Sıvayarak Pat Uygulama

Sıvayarak pat uygulama 2 şekilde yapılabilmektedir:

- Şablonla basılarak pat uygulama: Dijital baskı öncesinde boyar madde hariç tüm kimyasalları içeren baskı patı kumaşa, üzerinde desenlendirme yapılmamış boş bir baskı şablonu kullanılarak basılır. Sıvayarak pat uygulama elle yapılabildiği gibi Film Druck baskı makineleri kullanılarak da yapılabilir. Baskı yapılacak kumaş kısa metrajlı ise elle, uzun metrajlı ise Film Druck baskı makinesinde yapılması maliyet ve zamanı iyi kullanma açısından uygun olacaktır.Kumaşa bu yöntemle pat uygulandıktan sonra baskı öncesi kurutulması gerekir.

- Fularda emdirilerek pat uygulama: Bu yöntemde pat fulard teknesine dökülür ve kumaşa emdirildikten sonra kumaş fularddan geçirilir. Ardından kumaş ramözden geçirilerek kurutulur. Bu yöntemin dezavantajı, baskı patının kıvamlı olmasından fulardda istenildiği gibi emdirmenin gerçekleşmesinin zor oluşu ve fulardın üzerinde baskı patının kalıp kurumasını önlemek için hemen temizlenmesi gerektiğidir.

Püskürterek Pat Uygulama

Dijital baskı makinesi üzerinde bulunan tertibat sayesinde püskürterek pat uygulanabilir. Makineye yerleştirilen kumaşa, önce düzeler yardımıyla baskı patı püskürtülür. Baskı patı püskürten düzenek ile baskı yapılan düzenek arasında bulunan kurutma tertibatı yardımıyla baskı patı uygulanan kumaş baskıdan önce kurutulur. Ardından boyar madde ile baskı yapılır.

Bu yöntem işletmeler tarafından pek tercih edilmemektedir. Çünkü dijital baskı yapılan ortamın sıcaklığının 23-24 °C, ortamın nem oranının ise % 65 olması istenmektedir. Baskı patı püskürten düzenek ile baskı yapılan düzenek arasında bulunan kurutma tertibatının ortamın nem oranını ve sıcaklığını değiştirmesi, patı püskürten düzelerin ince delikli olmasından sık sık tıkanmaların yaşanmasından makine üzerinde püskürterek pat uygulama işlemi tercih edilmemektedir.

Pat Hazırlama

Dijital baskıda kullanılan patlarla daha önce öğrendiğiniz klasik baskıda kullanılan patlar arasında pek fark bulunmamaktadır. ( Bakınız: Baskı Patı Hazırlama 1-2-3 modülleri) Dijital baskı patında da hemen hemen aynı kimyasallar yer almaktadır.

Dijital Baskıda Kullanılan Patlar

Metraj olarak yapılan dijital baskıda boyar madde baskı esnasında makinede verildiğinden dijital baskı patları renksiz olarak hazırlanır.

Klasik baskı patlarından farklı olarak dijital baskı patlarının kıvamı daha düşüktür. Dijital baskı patlarında daha az kıvamlaştırıcı ve daha fazla su bulunur. Bu sebeple dijital baskı patları klasik baskı patlarına nazaran kumaş üzerinde daha ince durur, daha az kalınlık ve sertlik oluşturur. Dijital baskı esnasında baskı patının kalınlık oluşturarak baskı kafasının hareketini zorlaştırmaması için baskı patının seyreltik hazırlanıp kumaşa uygulanması gerekir.

Dijital baskı için hazırlanan patlar klasik baskıda kullanılan baskı patları gibi hazırlanır. Henüz yaygın olmadığından pahalı olan dijital baskı uzun metrajlı baskılarda tercih edilmemektedir. İşletmelerde şu an yaygın olarak pamuk, viskon ve poliamid üzerine baskılar yapılmaktadır. Bu yüzden baskıda reaktif ve asit boyar maddeler kullanılmakta, dolayısıyla bu boyar maddelerin baskı patları hazırlanmaktadır.

Pat Reçeteleri

Metraj olarak yapılan dijital baskıda yaygın olarak reaktif ve asit boyar maddeler kullanıldığından bu boyar maddelerin baskı patları hazırlanmaktadır.

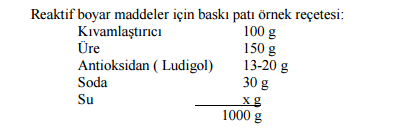

- Reaktif boyar maddeler için baskı patı hazırlama:Reaktif boyar maddeler için baskı patında kıvamlaştırıcı, üre, soda ve antioksidan bulunur. Reçetede belirtildiği miktarlarda kimyasal maddeler konulduktan sonra pat su ile 1000 g’a tamamlanır.

Kıvamlaştırıcı olarak alginat patları, sentetik kıvamlaştırıcılar ve karışımları kullanılabilir. Üre boyar maddenin çözünmesini sağlayıp fiksajı kolaylaştırır. Ürenin kullanım miktarı lifin cinsine ve fiksaj yöntemine göre üretici firmaların kataloglarında belirtilmektedir.

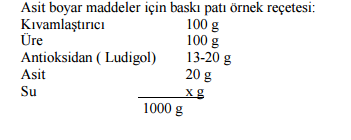

- Asit boyar maddeler için baskı patı hazırlama: Asitboyar maddeler için baskı patında kıvamlaştırıcı, üre, asit ve antioksidan bulunur. Reçetede belirtildiği miktarlarda kimyasal maddeler konulduktan sonra pat su ile 1000 g’a tamamlanır.

Kıvamlaştırıcı olarak asidik ortama dayanıklı kıvamlaştırıcılar seçilmelidir. Kristal gummi, keçiboynuzu çekirdeği eteri, düşük viskoz alginat, Arabisch (arabiş) gummi kullanılabilir. Asit olarak zayıf asitler, organik asitler ( sitrik veya tartarik asit) ya da amonyum tuzları kullanılabilir.

Ayrıca piyasada üretici firmaların sattığı hazır baskı patları da mevcuttur. İşletmeler hazır baskı patlarını alıp dijital baskıda yaygın olarak kullanmaktadırlar.

Kurutma Sıcaklığı ve Süresi

Baskı patı uygulanan kumaşın dijital baskı makinesine yerleştirilmeden önce kurutulması gerekir. Kurutma işlemi genellikle ramda (Ramöz) yapılır. Üzerine baskı patı uygulanan kumaş ramözden geçirilirken sıcaklığın 100 °C olması gerekir. Çünkü baskı patında kullanılan üre 115 °C üzerindeki sıcaklıklarda yanıp zarar görmektedir. Üre boyar maddenin fiksajını sağlayan madde olduğundan yüksek sıcaklıktan etkilenen üre zarar gördüğünde boyar maddenin fiksajı gerçekleşmeyecek, dolayısıyla istenilen rengin tutmaması ve yapılan baskının haslıklarının düşmesi gibi sorunlarla karşılaşılacaktır. Bu yüzden kurutma sıcaklığının 100 °C’yi geçmemesi gerekmektedir