Cer bandı çapındaki değer değişimlerinin, uluslararası standartlar dışında olmasına düzgünsüzlük denir.

Cer Bandı Düzgünsüzlük Sapmalarının Tespitinin Amacı

Cer bandında meydana gelecek düzgünsüzlük, fitil ve iplik makinelerinde elde edilen ürünlerde ortaya çıkar. Bu hatalar sonraki işlem kademelerinde giderilemez. Bu nedenlerden dolayı cer bandı düzgünsüzlük kontrollerinin mutlaka yapılması gereklidir.

Cer bandı kütle ve birim uzunluktaki ağırlık değişiminin doğru bir şekilde gözlenmesi için diyagramlar kullanılır. Dolayısıyla diyagram, düzgünsüzlükte önemli sapmaların karakteristiklerinin tanınmasında vazgeçilmez bir yardımcıdır.

Cer Bandından Numuneler Alma

Düzgünsüzlük kontrolü, işletmelerde her parti-vardiya değişiminde ve makinelerin bakımlarından sonra yapılmalıdır. Cer makinesinden düzgünsüzlük ölçümü için numune tepsiler üzerine alınır, laboratuara götürülür.

Numunenin herhangi bir yere sürtünmeye maruz kalmadan laboratuara götürülmesine dikkat edilmelidir. Çünkü sürtünme sonucunda banttan lifler ayrılabilir. Bu da düzgünsüzlük değerlerine etki eder.

Düzgünsüzlük Cihazı

Kapasitif ölçme metoduna göre çalışan düzgünsüzlük cihazında, üretilen şerit, fitil ve ipliklerin ölçülmesine göre 20 – 8 mm yükseklik ve 12 – 0,2 mm genişlik arasında 8 çift plaka bulunur.

Cihazının ölçüm organına kondansatör (sensor) denir. Kondansatör 2 paralel plakadan oluşmuştur. Plakalara bir alternatif gelirim uygulandığında, (E ) elektrotları arasında bir elektrik akımı meydana gelir. Tekstil maddeleri elektrotların arasına konulduğunda devredeki elektrik akımında değişiklik meydana gelir. Tekstil maddesindeki elyafın değişik noktalarındaki hacim değişiklikleri ampermetrede ölçülerek düzgünsüzlük değerleri saptanır.

Cer şeridi için düzgünsüzlük ölçme cihazında

- Çıkış hızı 25-200 m/min

- Test süresi 0,5-20 min

- 12 ktex ve daha kalın şeritler için (ms) sensörü kullanılır.

Düzgünsüzlük Değerlerini Okuma ve Değerlendirme

Düzgünsüzlük ölçme cihazında yapılan düzgünsüzlük testi sonucunda numerik ve grafiksel değerler elde edilir. Elde edilen değerler şunlardır:

Ekran ve Yazıcıdan Numerik Değerler

- % U → Düzgünsüzlük

- % CV → Varyasyon katsayısı

- İnce yerler

- Kalın yerler

- Neps

Ekran ve Yazıcıdan Alınan Grafiksel Değerler

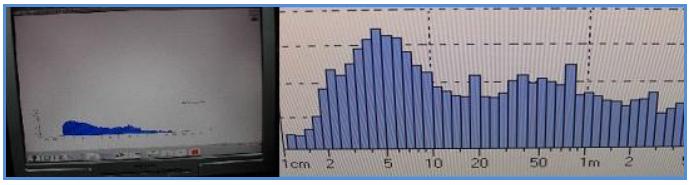

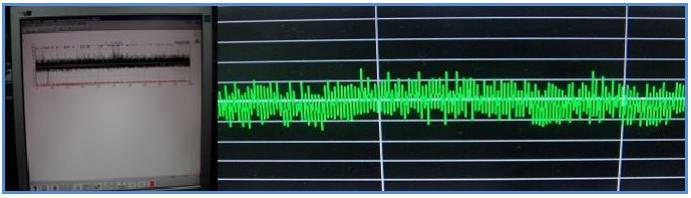

- Diyagram

- Spektogram

- Uzunluk değişim eğrileri

- Kütle yoğunluk diyagramı

Sonucu Değerlendirme

Düzgünsüzlüğe neden olan hatalar 2 grupta incelenir.

Mekanik hatalar: Hatalı kasnaklar, aşınmış veya kırık dişliler, eğri bir mil, eksantrik silindirler, çekim sistemindeki çok eski ve hasarlı manşonlar vb. sebeplerin meydana getirdiği hatalardır. Bu tür hatalar spektrogramda baca şeklinde görülür. Periyodik hatanın tipini ve kaynağını belirlemek amacı ile kütle spektrogramlardan yararlanılır.

Çekim hataları: Çekim sistemindeki yetersiz elyaf kontrolünden, yani yüzen liflerden meydana gelen hatalardır. Bu hatalar diyagramda tepecik hâlinde görülür. Diyagram kütle değişimlerini zamana bağlı olarak göstermektedir.

Diyagram lineer bir skalada sapmaların büyüklüğünü gösterecek şekilde düzenlenmiştir. Bu skala çeşitli materyaller için belli ölçüm sınırları içinde geçerlidir. Şerit için: %12,5 veya % 25

Test sonuçlarının grafik olarak değerlendirilmesinde kullanılan diyagram ve spektrogram bize hataların cinsini verir. Bu hataların mekanik hatalardan mı yoksa çekim hatalarından mı kaynaklandığı tespit edilir. Böylece hataya sebebiyet veren faktörün bulunması sağlanır.