Derinin Yapısı ve Deri Üretimindeki Prosesler

Ham deri; hayvanlardan yüzülerek elde edildikten sonra salamura işlemlerinden başka bir işlem görmemiş derilere verilen addır. Birçok deri hammaddesi, gıda endüstrisinin yan ürünü olarak ortaya çıkar ve genellikle koyun ya da sığır derisi mamul deri yapımında kullanılır. Yeni yüzülmüş derinin % 60-70 oranında su ve suda çözünen, kolay parçalanabilen protein ihtiva etmesi mikroorganizmalar için uygun ortam oluşturur. Mikrobiyal aktiviteyi durdurarak derinin bozulmasını önlemek için ham deri ya hemen işlenir ya da salamura yapılarak korunur.

Salamura işlemi; kurutma, istif tuzlama, tuzlu su salamurası veya piklaj şeklinde olabilir.

Esnekliğini, sağlamlığını ve su geçirmez doğasını korumak için işlem görmüş olan hayvan derisine ise mamul deri denir. Yüzüldükten sonra salamura edilmiş hayvan derisinin mamul deriye dönüşmesi için ıslatma (kıl giderme), kireçlik, kireç giderme, sama ve yağ alma, pikle (derinin asitle muamale edilmesi), tabaklama, nötralizasyon, boyama ve yağlama, kurutma ve finisaj olmak üzere çeşitli aşamalardan geçmesi gerekmektedir.

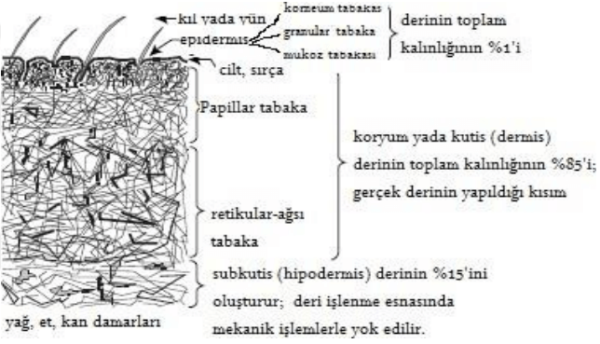

Hayvan canlı iken derisi; yumuşak, esnek, oldukça sağlamdır ve giyilmek için uygun durumda değildir. Su buharının içinden geçmesine izin verirken, suyun geçmesine izin vermez. Hayvan öldüğünde, derisi de tüm bu özelliklerini kaybeder. Eğer ıslak bırakılırsa çürür, kurutulursa da sertleşir ve kolay kırılabilir bir hale gelir. Tabaklama işlemi, derinin tüm bu doğal özelliklerinin ve yapısının stabil kalmasını sağlar, aynı zamanda putrifikasyonun oluşmasını da engeller Ham deriden mamul deri üretiminin değişik aşamalarındaki fiziksel ve kimyasal değişimlerin iyi anlaşılabilmesi için ham derinin yapısı, fiziksel ve kimyasal özellikleri ve reaksiyonlarının iyi bilinmesi gerekir. Omurgalı hayvan derilerinin yapısı, fizyolojik ve kimyasal özellikleri bakımından başlıca üç ayrı tabakadan oluşmaktadır (Şekil 1.1). Bu tabakalardan en üstte bulunanına epidermis (üst deri), ortada bulunanına koryum (kutis dermisöz deri) ve en altta bulunan tabakaya da hipodermis (alt deri) denir.

Epidermis tabakası tüm deri kalınlığının %1-2‟sini oluşturmaktadır. Epidermis tabakası vücudun tümünü dıştan kuşatarak, onu darbelere ve bakterilerin etkilerine karşı korur, ayrıca hayvan vücudunun ısı ve nem oranını ayarlar. Üst deri, birçok tabakadan meydana gelmiştir. Bu tabakalar, üstten alta doğru korneum tabakası, granular tabaka ve mukoz (epitel-bazal) tabaka olarak sıralanır. Bazal tabakadaki hücreler bölünmek suretiyle sürekli olarak yeni üst deri hücrelerini oluştururlar. Oluşan yeni hücreler korneuma (boynuzsu tabakaya) doğru ilerler ve granüler yapıda olan orta tabakayı teşkil ederler. Sonunda en dıştaki boynuzsu tabakada yassılaşmış pulcuklar halini alırlar. Böylece korneum tabakasında kıl, yün, tırnak gibi keratin içeren epidermal oluşumlar meydana gelir, ancak kan damarları bulunmaz. Derinin işlenmesi sırasında keratin içeren bu oluşumlar (kürk üretiminde yünler bırakılır), deri üretimi sırasında kireçlik ve sama işlemleri ile deriden uzaklaştırılır.

Epidermisin hemen altında bulunan ve kollagen lif dokusundan meydana gelmiş olan koryum (dermis- öz deri) tabakası, toplam deri kalınlığının % 85‟ini teşkil eder ve mamul deriyi oluşturur. Bu tabaka, derinin koruyucu tabakası olarak görev yapar ve vücudu mekanik etkilerden korur. Öz deriyi oluşturan kollagen lifleri ile derinin doku suyu arasında, lifler arası madde adı verilen tutkal yapısında bir madde bulunur. Bu madde lifleri bir arada tutar ve aynı zamanda birbirinden ayırır. Bu maddenin kireçlik ve sama sırasında deriden uzaklaştırılması, kireçlikte tola gelişimine imkân sağlar. Derinin bu kısmında, üst derideki epitel doku hücrelerinin yerini bağ doku hücreleri alır. Bağ doku hücreleri birbirleri ile iç içe geçen ve ince bağlarla bağlanmış protein liflerinden oluşmuştur. Bu tabaka da epidermis tabakası gibi farklı alt tabakalardan oluşmuştur.

Sırça tabaka; derinin görünümünü belirleyen bir tabaka olup tipik özelliği kıl yataklarının burada meydana getirdiği gözeneklerdir. 1-2 mikron kalınlığında olan ve çok sıkı kollagen lif dokusundan meydana gelen sırça tabakası aslında papiller tabakaya ait olup deriye görünümünü verdiği için deri kalitesi açısından özel bir öneme sahiptir. Sırça tabakanın altında papiller tabaka bulunur. Papiller tabaka sırça ve retikular tabaka arasında yer alır ve üst deri ile olan sıkı ilişkisi nedeniyle kıl, kıl kılıfı, kıl kası, ter ve yağ bezleri ile kan damarları gibi kollagen olmayan dokular ihtiva eder. Bu nedenle papiller tabaka gevşek bir dokuya sahiptir ve hem kimyasal hem de mekanik işlemlere karşı çok hassastır. Bu tabaka, derinin işlenmesi sırasında retiküler tabakadan ayrılabilir. Buna cilt boşluğu denir. Bu boşluğu önlemek veya gidermek iyi bir tabaklama bilgisi gerektirmektedir. En alttaki tabaka olan retiküler tabaka ise düzensiz ağ şeklinde örülmüş kollagen lif demetlerinden oluşan ve derinin tüm karekteristik özelliklerini meydana getiren tabakadır. Retikular tabakadaki lifler papiller tabaka liflerinden daha kalın ve sağlamdır. Retikular tabaka deriye kopma mukavemeti ve kullanım dayanıklılığı kazandırır.

Deri, canlı iken kollagen proteinleri birbirine geçmiş durumdadır ve birbirleri ile sürekli iletişim halinde olup deriye hareket yeteneğini kazandırırlar. Deri öldüğü zaman ise, bu lifler büzüşerek birbirine yapışmış bir yığın halini alır. Bu nedenle derideki tabaklama işleminin esas amacı, kimyasal işlem ile bu lifleri birbirinden ayırmak ve sürekli birbirleri ile iletişim halinde olmaları için yağlayarak sabit bir şekilde kalmalarını sağlamaktır. Böylece, iyi tabaklanmış deri, canlı olmasa bile esneklik ve sağlamlığını koruyan ve giyilmeye uygun hale getirilmiş deri demektir. Bu şekli ile deri ayrıca, su buharını geçirmeye ve su geçirmez özelliğini de korumaya devam ederek, iyi kaliteli ayakkabılık ve giysilik derilerin üretiminde kullanılır. Bunlara ek olarak, tabaklama işlemi derinin sıcağa karşı dirençli olmasını da sağlar. Ancak tabaklama işlemine başlamadan önce bir dizi ön prosesle derinin bu işleme hazırlanması gerekmektedir.

Deri işleme prosesleri bol miktarda su ve kimyasal madde kullanımını gerektiren süreçleri içermektedir. Bu nedenle, tabakhanelerde yarı mamul deri üretiminin bir sonucu olarak, çevreye gerek sıvı gerekse katı atık olarak oldukça fazla miktarlarda zararlı ve kimyasal madde salınımı gerçekleşmektedir. Özellikle kromla tabaklama esnasında ortaya çıkan Cr(VI) ve tabaklama aşamasından önce ve sonra gerçekleştirilen birçok kimyasal işlem ya da finisaj aşamasında kullanılan çeşitli boyar maddelerin içerdikleri ağır metaller ve diğer organik maddeler ekolojik olarak önemli sorunlara neden olabileceğinden, hem yarı mamul deri üretimini gerçekleştiren fabrikalar hem de bu yarı mamul derileri daha ileriki aşamalarda (örneğin; ayakkabı, giysi veya mobilya yapımı) kullanacak olan sanayilerin, atık arıtım proseslerini güçlendirmeleri gerekmektedir. Bununla birlikte, yarı mamul ve mamul deri üretim aşamalarında ve sonrasında ekotoksikolojik çevresel risk değerlendirmelerinin yapılması ve üretim için temiz teknoloji arayışlarına hız kazandırılması iyileştirme yolunda atılabilecek adımlardandır.

Islatma, kireçlik ve kıl giderme

İşlenmek için deri fabrikasına gelen ham deriler genellikle konservelenmiş durumdadır. Konserveleme bakteri faaliyetlerini önlemek için, ham derinin kurutma veya tuz yardımı ile su miktarının azaltılmasıdır. Derilerin konservelenmesi ve depolanması sırasında kaybedilmiş suyun tekrar deriye kazandırılması olan ıslatma, deri işleme sürecinin ilk adımıdır. Islatmanın en önemli amacı taze derilerde derinin kir ve kan artıklarından uzaklaştırılması, kuru derilerde suyun deriye işlemesinin sağlanması, tuzlu salamura derilerde ise belirtilen iki amaca ilave olarak tuzun takip eden işlemleri etkilemeyecek derecede uzaklaştırılmasıdır. Islatma sırasında su, kollagen lif demetlerine işleyerek bunları şişir ve birbirinden ayırarak ham deriye ilk tutumunu kazandırır. Deri işlentisinin daha sonraki işlemlerinin etkili bir şekilde yapılabilmesi için ıslatmanın etkin ve yeterli olması gerekir. Islatma hatası daha sonraki işlemler ile tamamen giderilemez ve mamul deri kalitesini önemli ölçüde düşürür.

Islatmada; ıslatıcı, yağ emülsiye edici ve yıkama etkisine sahip anyonik veya noniyonik yüzey aktif maddeler kullanılarak daha iyi bir ıslanma, kir çözme ve yağların emülsiye edilmesi sağlanır. Böylece, salamura nedeni ile yapışmış lifler arasındaki yüzey gerilimi azaltılarak suyun deri kesitine daha hızlı işlemesi sağlanarak ıslatma süresi kısaltılabilir. Bu aşamada, bazı ıslatma yardımcı maddeleri antibakteriyel maddeler ihtiva ettikleri için ayrıca antibakteriyel madde kullanılması gerekli olmamaktadır.

Islatma etkinliğinin arttırılarak ıslatma süresinin kısaltılması için enzimler, nötral tuzlar, az miktarda alkali kullanılmakta ve sıcaklık arttırılabilmektedir. Çözünebilir proteinler alkali ortamda daha iyi uzaklaştırılırlar. Enzimler; lifler arasında yer alan kollagen dokusunda olmayan çözünebilir proteinleri parçalayarak deriden uzaklaştırır, deri liflerinde yeni hidrofil gruplar oluşturarak ıslatmayı hızlandırır ve epidermis tabakası ve kıl diplerini gevşeterek kireçlikte temiz, açık renkli tolalar verir, aynı zamanda mamul derinin daha yumuşak olmasını sağlarlar (Yakalı ve Dikmelik, 1994). Uygun şekilde yumuşatılmış deriler eğer kürk olarak işlenmeyecekler ise ikinci işlem olan kıl giderme ve kireçlik işlemine alınırlar. Kıl giderme ve kireçlik işleminin dört ana amacı vardır. Bunlarda ilki, epidermal sistemi kimyasal yolla parçalamak; ikincisi deri yağlarını sabunlaştırmak; üçüncüsü deri proteinlerine su vermek ve etkili şekilde şişmelerini sağlamak ve son olarak da deriyi daha sonraki işlemlere kimyasal ve fiziksel olarak hazırlamaktır. Bu etkilerinden dolayı kıl giderme ve kireçlik deri teknolojisinin önemli safhalarından birisidir.

Kıllar ve etrafını saran epidermal doku ve epidermis tabakası esas olarak “keratin” olarak isimlendirilen proteinlerden meydana gelmiştir. Keratin kollagenden çok önemli bir farkla ayrılmaktadır; bu fark polipeptid zincirlerinde, keratine dayanıklılık kazandıran disülfür bağı (R-S-S-R) içeren sistin amino asidini bulundurmasından kaynaklanmaktadır.

Epidermisin giderilmesi ve kılın etrafını saran epidermal dokunun tahrip edilmesi, disülfür bağlarının koparılması ile gerçekleştirilir. Mamul deri üretimindeki ilk basamaklardan biri olan kıl giderme işlemi ancak bu özelliğin olması ile mümkün hale gelmektedir. Bu bağlar, alkali muamelesine hassastır ve alkali bir madde ve indirgeyici bir ajan varlığında bağlar kolaylıkla koparılabilmektedir. Kılların muhafaza edildiği kireçlik metotlarında kılların gevşetilerek deriden uzaklaştırılması için kıl kökünün etkileneceği kadar kimyasal madde kullanılarak; kılların kıl kökü ile birlikte tamamen deriden uzaklaştırılması sağlanır.

Deri üretimi için kimyasal yolla kılların uzaklaştırılması birkaç farklı şekilde olabilir. Bunlardan bir tanesi kıl kökünün etrafını saran epidermal dokunun değişikliğe uğratılması veya tahrip edilmesi, bir diğeri ise doğrudan kılın kendisine etki ederek kılın eritilmesidir. Pratikte birinci yolla kıl giderme; kireç ve sodyum sülfür (zırnık) karışımı ile hazırlanan badananın kılı gevşetmesi ve kılın el veya makina ile deriden ayrılması şeklinde olur.

İkinci seçenekte ise parçalamayı hızlandıran sodyum sülfürün tek başına (zırnık) kullanılması ile kıl giderimi gerçekleştirilmektedir. Zırnık konsantrasyonu çok yüksek olduğu zaman kılların dökülmesi daha kısa zamanda gerçekleşeceğinden, tolada kıl diplerinin kalması gibi durumlar ile karşılaşılabilir. Bunun sonucunda da kaba görünümlü bir cilt elde edilir. Bu nedenle sadece sodyum sülfürlü kıl giderme işlemi pek tercih edilmemektedir.

Deriden kılın yani keratinin uzaklaştırılmasında reaksiyon sırası önemlidir. Kireçlik süresini kısaltmak için, kılların kısmen korunduğu hidroliz işlemini keratinin parçalandığı redüksiyon işlemi takip etmelidir.

Kireçlik işlemi sırasında alkali ortamlarda bulunan deri negatif yüklenir, deri su bağlayarak şişer, sertleşir, kalınlığı ve ağırlığı artar. Şişme pozisyonunda liflerin gerilmesi, derinin gevşek yapılı bölgelerinde, sıkı yapılı bölgelerine göre daha fazla olur. Derinin şişme oranı kireçli kimyasallarının kullanım miktarına ve pH değeri arttıkça kireç oranı fazlalaşmaktadır.

Kireç ve sodyum sülfür kullanılarak gerçekleştirilen kireçlik işlemi, deriler üzerinde en iyi kireçlik etkisini sağlamakla birlikte, bu bileşiklerin kullanılması sonucu açığa çıkan atık sular yüksek miktarda çevre kirliliği de yaratmaktadır. Bu bileşikler ile gerçekleştirilen kireçlik işlemi, deri üretiminde çevreyi en fazla kirleten işlem basamaklarından biridir. Bu aşamada ortaya çıkan sülfürler, kireç, ayrışmış kıl keratini, globüler protein ve diğer kollagen olmayan proteinlerin yanı sıra doğal yağ içeriğinin sabunlaşmış parçaları, atıksuların kirlilik yükünü arttırmaktadır.

Oluşan atık su, yüksek pH, yüksek biyolojik oksijen ihtiyacı (BOİ) ve kimyasal oksijen ihtiyacı (KOİ)‟na sahiptir. Yeterli miktarda alkali ilave edilmez ve pH 9.5‟un altına düşerse atık suda hidrojen sülfür gazı oluşarak çevreye yayılır. Bu nedenle, deri üretiminin kireçlik aşamasında, hidrojen peroksit ve sodyum tiyoglikolat gibi alternatif bileşiklerin kullanılmasının daha az çevre kirliliğine yol açacağı bildirilmiştir.

Kireç giderme, sama ve yağ alma

Sama deri teknolojisinde kıl gidermeyi takip eden işlemdir. Bu işlem, belli pH‟da enzimlerin çözünen proteinleri parçalaması ve bu proteinlerin deriden uzaklaştırılması esasına dayanır. Enzimlerin çalışabilmesi için banyonun ve derinin optimum pH ve sıcaklıkta olması istenir. Kireçlikte şişmiş ve pH‟sı 12,5 dolayında olan derinin öncelikle kirecinin alınması gerekir. Bu nedenle işleme önce kireç giderme şeklinde başlanır ve enzimler için optimum şartlar sağlandıktan sonra (pH amonyum sülfat yada amonyum klorid gibi asit tuzları yada karbon dioksitle 9-10‟a getirilir) samaya geçilir. Kireç giderme ve sama aynı banyoda yapılabilir.

İyi samalanmış bir deri, diğer işlemler de tam ise anlamıyla yapılmışsa; dolgun, yumuşak ve elastiktir. Gereği gibi samalanmamış bir deri ise, ya zayıf, boş ve süngerimsi ya da sert ve gevrektir. Bu nedenle sama deri teknolojisinde birinci derece öneme sahip bir işlemdir.

Herhangi bir hayvan derisi esas olarak proteinden ibaret olmakla birlikte azımsanmayacak oranda yağ (lipid) da içerir. Yağlar derinin her tarafına homojen şekilde dağılmayıp bazı alanlarda yoğunlaşmıştır. Bununla birlikte yağlar, kimyasal maddelerin ve tabaklayıcı maddelerin deriye girişini ve içerden dağılımını da aksatırlar. Bu sayılan aksaklıkların ortaya çıkmaması için tabaklamadan önce yağın deriden uzaklaştırılması gerekir. Deri teknolojisinde bu işleme “Yağ alma” denir. Yağ alma işlemi samadan sonra, salamuradan sonra, tabaklamadan sonra, hatta bitmiş deride bile yapılabilir. Pratikte ise yağ alma işlemi genellikle sama işleminden sonra yapılmaktadır.

Pikle ve krom tabaklama

Deri teknolojisinde salamura veya pikle işlemi, derilerin tabaklamaya hazırlanması veya korunması amacıyla asit ve tuzla muamele edilmesidir. Deri, salamura ile tabaklama için uygun pH derecesine getirilir, kollagen lif demetleri saflaştırılarak mineral tabaklama maddelerinin etkisine hazırlanır ve bu şekilde uzun bir süre bozulma olmaksızın depolanabilir.

Tabaklama öncesi işlemlerden gelen kireci alınmış deri, esas olarak hala hayvan ham maddesidir. Yumuşak ve esnek olup, kolayca çürüyebilir. Kuruduğu zaman ise sert ve gevrek olup her hangi bir mamul deriye işlenemez. Dericilikteki tabaklama işlemi ile kolayca bozulabilen deri maddesi yani kollagen; mikroorganizmalara, suya, ısıya yani kısaca dış etkilere karşı dayanıklı kılınır. Böylece ham derinin yumuşak, dolgun ve kullanılabilir durumda olması sağlanır.

Günümüzde, mineral tabaklama maddelerinin dericilikte özel bir yeri vardır. Mineral tabaklanmış bir deri bitkisel tabaklanmış deri ile kıyaslandığında daha yumuşak, hafif, esnek, boyanma ve yağlanması kolay, nemli ısıya daha dayanıklı bir haldedir ve daha fazla uzama kabiliyetindedir. Mineral tabaklama sayesinde kumaş gibi yumuşak ve işlenebilir deriler üretilebilmektedir.

Mineral tabaklayıcı maddeler ve bunlar içerisinde özellikle krom(III) tuzları örneğin, krom(III) sülfat [Cr2(SO4)3] ve krom(III) oksit (Cr2O3) ideal tabaklayıcı maddeler olarak kabul edilirler. Bunlardan krom sülfat, en çok kullanılan tabaklama maddesidir ve dünyadaki deri tabaklamasının yaklaşık %80-90‟ı bu madde ile yapılmaktadır.

Krom tabaklama diğer tabaklama metotlarına göre oldukça basit, kolay yönlendirilebilir, hızlı cereyan eden bir tabaklama metodudur. Kromla tabaklanmış deri, kuru ve rutubetli halde sıcaklığa dayanıklılık, liflerin birbirinden ayrılarak derinin gözenekli bir yapıya kavuşup havayı ve su buharını geçirmesi, yumuşaklık ve esneklik, uygun yırtılma ve uzun kullanım dayanıklılığı ve anyonik boyalarla iyi boyanabilme özelliği kazanır. Kromla tabaklanmış deri retenaj (ikinci tabaklama), yağlama, boyama ve finisaj işlemleri ile çok değişik tutum ve özelliklerde ürünlere dönüştürülebilir.

Nötralizasyon, boyama, yağlandırma, kurutma ve finisaj

Deri, buraya kadar yapılan işlemlerden sonra tekrar bir alkali muamelesi ile nötralize edilir ve böylece derinin kokuşması ya da bozulması engellenir. Daha sonra ise çeşitli boyalarla boyama işlemi yapılır. Bu işlem kromun üzerine çeşitli bileşiklerin fikse edilmesiyle gerçekleştirilir. Derinin boyanmasından sonra deri, direk fibriller yapının içine giren reaktif yağlarla muamele edilerek, derinin elastikiyetinin ve esnekliğinin geliştirilmesi sağlanır. Bu işlemlerden sonra, derinin özelliklerinin stabilize edilebilmesi için su, deriden uzaklaştırılır. En son aşama olan finisajda ise, derinin giyilebilmesi ve hem renginin hem de tekstürünün korunması için yüzey kaplaması yapılmaktadır.

Ayakkabı yüzlük derisi

Ayakkabı; taban ve saya gibi temel parçaları ile insanın dış ortamla ilişkisini sağlarken, kullanım performansı ve rahatlığı üzerinde bu temel parçalarının üretildiği materyalin özellikleri etkilidir. Örneğin; yaz aylarında sıcak ve kış aylarında soğuk iklim koşullarında saya ve taban materyalleri bu dış ortamın etkilerini, insan ayağına rahatsız edici düzeyde iletmemelidir. Yani bir anlamda ayak ile dış ortam şartları arasında bir ara bariyer tabaka oluşturarak kişinin rahat bir şekilde günlük faaliyetlerini yerine getirmesine yardımcı olmalıdır. Fiziksel özelliklerine bağlı olarak ayak hareketlerine uyum ve kişinin faaliyetlerini arttırıcı etkisinden dolayı, ayakkabı sayası üretiminde en fazla büyükbaş hayvan ham derilerinden elde edilen yüzlük derilerden yararlanılmaktadır. Bununla birlikte; normal şartlarda deri porlu yapısı sayesinde suyu emme özelliği göstermektedir. Bu sebeple, özellikle kış aylarında ayağa giyilen ayakkabılar nemli ortama maruz kaldığında ıslanır. Ayakkabının dayanımı, formunun korunması ve ayak rahatsızlıklarının engellenmesi için, ayakkabının ıslak ortamlarda suyu emme özelliğinin sınırlandırılması gerekmektedir. Bu nedenlerden dolayı, yüzlük derilerin dinamik ve statik şartlardaki suya dayanım özellikleri, giyim hijyeni ve fizyolojisinin korunması açısından önem taşımaktadır. Çünkü yüzlük derinin hem ayak ile çevre arasında koruyucu bir tabaka oluşturarak dış ortamın ıslaklığını ayağa geçirmemesi, hem de yaz mevsimindeki sıcak ortamda ayakta oluşan teri emebilmesi gerekmektedir. Bu iki ayrı durumun birbiri ile dengeli bir şekilde oluşması derinin eşsiz hijyenik ve fizyolojik özelliklerinin sonucudur. Hiçbir materyalde bulunmayan bu özellikler deriden üretilmiş mamul bir ayakkabının kullanım ömrü boyunca devam etmeli ve azalmamalı, hatta bu özellikleri koruyucu önlemler alınmalıdır.

Günün büyük bir bölümünün ayakkabı giyilerek geçirildiği düşünülecek olursa, ayakkabı imalatında kullanılan materyallerin giyim hijyeni ve fizyolojisi bakımından kusursuz olması gerekmektedir. Deri bir ayakkabıdaki konfor; derinin kendine özgü yapısı ile çeşitli fiziksel ve kimyasal özelliklerin ortaklaşa sağladığı rahatlık olarak tanımlanmaktadır. Ayakkabıdaki bu konfor, derinin hiçbir materyalde bulunmayan üstün su buharı geçirgenliği ile desteklenmektedir. Su buharı geçirgenliği giyim hijyeni ve giyim fizyolojisi açısından önemlidir. Gerek giysi gerekse ayakkabı imalatında kullanılan derilerin belli derecelere kadar su buharı geçirgenliğine sahip olmaları istenmektedir. İnsan vücudu, vücut sıcaklığını sabit tutma ve çevreye yayma yeteneğine sahiptir. 35ºC‟den başlayan dış sıcaklık, vücut ısısı için bir soğuma mekanizması oluşturmaktadır. Vücudu ve özellikle ayak bölgelerini kuşatan bir giysi vücudun ısı ayarlama sistemine uygun olmalı ve bu sistemi desteklemelidir.

İstirahat halinde bir ayaktan günde 72 ml kadar ter atılmaktadır. İnsan derisinden salgılanan ter taze haldeyken hafif asidik karakterlidir ve pH değeri 5,2-7 arasındadır. Bu hafif asidik karakter taşıyan taze ter içinde bulunan üre, üreaz enziminin yardımı ile parçalanır ve amonyak açığa çıkar. Böylece ter alkalik karakter kazanarak pH seviyesi 9‟a kadar çıkar. Teri oluşturan bileşenlerden üre, derideki bitkisel tabaklama maddeleri üzerinde doğrudan doğruya çözücü etki yaparak tabaklamanın bozulmasına sebep olabilir. Ayrıca terin parçalanması sırasında açığa çıkan alkali ortam, deri üzerine daha da önemli rol oynamaktadır. Lif dokusu, alkali ortam ve ayakkabı içerisinde meydana gelen sıcaklık, rutubetin etkisiyle daha fazla zarar görmekte ve derinin kırılgan hale gelmesine yol açmaktadır.

T.C.

KAHRAMANMARAŞ SÜTÇÜ İMAM ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

MUHAMMET EMİN ORAK

Bu tez, Biyoloji Ana Bilim Dalında YÜKSEK LİSANS derecesi için hazırlanmıştır.

KAHRAMANMARAŞ 2019