Kalandırlama İşlemleri Nelerdir?

Kalandırlama, kumaş yüzünün ısı ve basıncın etkisi ile modifikasyonu olarak tanımlanabilir.

Kalandırlama işleminin esası; Kumaş yüzüne uygulanan kalandır işlemi üretimin bitim işleminde büyük rol oynar.

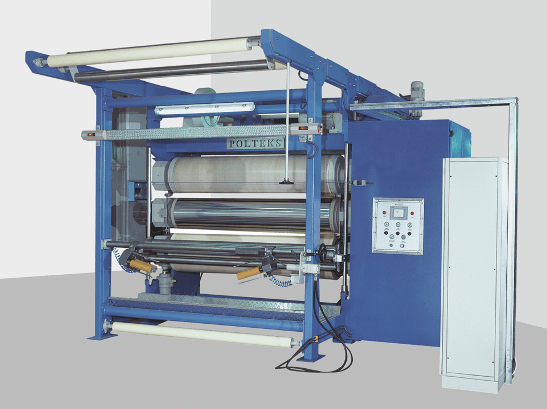

Bu işlemin amacı, kumaşta daha düz bir yüz oluşturmak , sıklığı arttırmak ve parlaklığı basamaklar halinde en yüksek değere ulaştırmaktır. Kalandırlar kumaşı basınç altındaki silindirler arasından geçiren makinelerdir. Kalandır tarafından verilmesi istenilen efekt; silindir yüzeylerinin yapısına, merdanelerin hızına, merdane sıcaklıklarına, merdane çeşitlerine (sert merdane, yumuşak merdane) ve merdanelerin dizilişine bağlı olarak çok değişik olabilir.

Kalandırlama İşleminin Amacı

Kalandırlama çok çeşitli amaçlarla yapılmaktadır. Fakat ana etkiler şunlardır:

- Kumaş yüzünün pürüzsüz hale getirilmesi

- Kumaş parlaklığının artırılması

- Kumaşı oluşturan ipliklerin birbirine yakınlaştırılması

- Hava geçirgenliğinin azaltılması

- Kumaş tutumunun, yani yumuşaklığın geliştirilmesi

- İplikteki düğümlerin düzleştirilmesi

- İpek benzerliğinden yüksek parlaklığa kadar çeşitli görünümlerin sağlanması

- Baskı kalandırı (gofraj) ile kumaş yüzünün desenlendirilmesi

- Tülbent görünümlü yüzlerin sıkıştırılması

Kalandırlar, yuvarlama ve friksiyon kalandırlar olarak ikiye ayrılır. Yuvarlama kalandırda kumaş ilerlerken basınç uygulanır (silindirler aynı hızda döner) ve böylece orta derecede parlaklık ve orta derecede düzgünlük sağlanır. Friksiyon kalandırda baskı sürtünerek uygulanır (basınçlı merdaneler etrafına kumaş sarılmış merdanelerlerden daha hızlı ilerler). Bu işlem kumaşa yüksek parlaklık kazandırır.

Merdaneler Arasındaki Basınç ve Merdanelerin Çapı

Kalandırlarda silindirler yani merdaneler arasındaki sıkma basıncını belirtmek için genelde ton birimi kullanılır. Basınç dar kalandırlarda(eni 1300 mm‟ ye kadar), 6-20 ton; normal kalandırlarda (eni 1600- 2400 mm), 20-80 ton; geniş kalandırlarda ise 100-120 ton civarındadır.

Merdanelerin Sıcaklığı

Genelde sert merdanelerde en az biri ısıtılabilecek durumda olmalıdır. Merdaneler kumaşa verdiği etkiye göre üç gruba ayrılabilirler. Soğuk merdaneler kumaşa fazla parlak olmadan yumuşak bir tutum sağlar. Ilık merdaneler (40-80°C) hafif bir parlaklık sağlar. Sıcak merdaneler (150-250°C) parlaklığı büyük oranda artırırlar. Parlaklık friksiyon hareketi ve mumsu maddelerin etkisi ile daha da fazla geliştirilebilir.

Kumaşın Merdanelerden Geçiş Hızı

Kalandırlarda normal olarak 20-60 m/min civarında hızlarla çalışılır. Kumaşın geçiş hızı ne kadar artarsa kumaşın merdaneler arasında basınç altında kaldığı sürede o kadar azalır, dolayısıyla elde edilen etki daha zayıf olur.