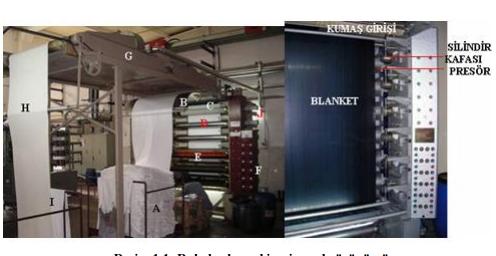

Rulo baskı yöntemi; derin bir baskı yöntemidir, açık en veya tüp hâlindeki kumaşlar işlenmiş oyuk desen silindirleri ile presör arasından geçirilir. Silindirlerin işlenmiş oyuk kısımlarına fırça ile boya taşınır. Fazla boyar madde ise rakle denen bıçakla sıyrılır. Desen silindirleri üzerindeki oyuk kısımlardaki boyar madde kumaşa basılır ve daha sonra kurutma işlemi yapılır. Rulo baskıda amaç, keskin baskılar elde etmektir.

Rulo baskı; çift taraflı baskı yapılabilmesi, yüksek üretim, keskin kenarlar elde edilmesi, hassas motifler yapılabilmesi açısından önemli bir baskı yöntemidir. Yüksek üretim hızında çizgili ve 48 cm’ye kadar raport boyu olan desenler için piyasada çok sayıda işletme tarafından uygulanabilmektedir. En yaygın 43 cm raport boyu; yani silindir çapı 43 cm olan baskı makineleri kullanılmaktadır.

Renk canlılığı film druck baskıda daha fazladır. Çünkü film druck baskıda yüzeysel bir baskı patı aktarımı vardır. Rulo baskıda, basınç nedeniyle boya ezilir, kumaş içine daha nüfuz etmiş baskılar elde edilir. Rulo baskı, tüp örme kumaş baskısında tek alternatiftir. Film druck ve rotasyon baskılarda tüp kumaş baskısı mümkün değildir. Rulo baskı makinesi ile tüp kumaş baskısında baskı patının dördüncü kumaş yüzüne geçmemesi (1- Basılan yüz, 2- Basılan yüzün arkası, 3- Diğer yüzün arkası, 4- Diğer yüz) önemlidir. Bu; baskı patının viskozitesi, basınç, kumaş geçiş, hızı ve rakle basıncı ile ilgilidir.

Rulo baskının avantajları:

- Rulo baskıda üretim hızı çok yüksektir. Saatteki üretimi 1.200- 2.200 metredir, üzerine de çıkabilir. Üretim; renk sayısına, desen ve renk değişim sıklığına, her desen ve varyasyon başına düşen metreye bağlıdır.

- Rulo baskının en büyük avantajı, keskin kenarlı baskıların elde edilmesidir.

- Yer gereksinimi düşüktür.

- Dikey tip rulo baskıda blanket, blanket yıkama, baskı alt bezi yoktur (Ancak bazı markalarda dokuma kumaşların baskısında kullanılabilmesi için blanket de bulunmaktadır.).

- Yatırım maliyeti film druck ve rotasyon yöntemlerine nazaran düşüktür.

Rulo baskının dezavantajları:

- Desen silindirlerinin grave edilmesi çok masraflı ve zaman alıcı olduğundan uzun metrajlarda kullanım daha uygundur. Ancak desen Şablonları uzun süre kullanılabilir.

- İşlem sırasında gerektiğinde Şablon ve renk değiştirmek çok vakit alır.

- Baskı merdanelerin tam bir rapor ayarı ve değiştirilmesi sırasındaki hazırlık süresinin uzunluğu nedeniyle baskıya hazırlık işlemleri uzun sürer. Yeni tip rulo baskı makinelerinde bu sorun, buton kontrolü ile nispeten azaltılmıştır.

- Desen silindirlerinin çapları sınırlı olduğu için desen raport boyu sınırlıdır. Bu nedenle daha çok çizgili ve küçük desenli baskılarda uygundur, büyük raportlu desenler basılamaz.

- Rulo baskı renk verimliliği açısından en dezavantajlı kumaş baskı yöntemidir. Örneğin; aynı renk tonu eldesi için film druck baskıda 20 g/kg, rotasyon baskıda 30 g/kg, rulo baskıda 50 g/kg boyar madde kullanılır. Bunlar, yaklaşık değerler olup makine ayarları, kumaĢ kalitesi gibi faktörlerden etkilenecektir.

- Desen silindiri ile presör arasındaki yüksek basınçtan kaynaklanan boyaların ezilmesi ve boyaların kirlenmesi problemleri vardır.

- Dikey tip rulo baskı makinelerinde boyaların ezilmesi, büyük presörlü eski tiplere göre nispeten azalmıştır.

- Renk adedi sınırlıdır. 8 renge kadar baskı mümkünse de artan desen silindiri sayısında vibrasyon nedeniyle 5 desen silindirinin üzerindeki sayılar pratikte randımanlı değildir. Pratikte 7 renge kadar sorunsuz çalışan makineler mevcuttur.

- Basılabilecek en, rotasyon ve film-druck tekniklerine göre daha sınırlıdır. 110- 120 cm gibi.