Üretim Planlamasının Tanımı ve Amacı

Üretim, insanların ihtiyaçlarını karşılamak üzere üretim faktörlerinin uygun ortamda bir araya getirilerek mal ve hizmet meydana getirilmesi olayıdır.

Bir işletmenin elindeki mevcut imkânlarıyla ve iş gücüyle hangi malları, ne miktarda, hangi tesislerde, nasıl ve hangi zaman sürecinde üreteceğinin önceden tasarlanmasına ve gerekli tedbirlerin alınmasına üretim planlaması denir.

Üretim planlamasının iki boyutu vardır. Bunlar üretim programının hazırlanması ve uygulamanın (üretimin) planlanmasıdır.

Üretim planlamanın önemi, üretim sistemlerinin gelişmesine paralel olarak artmaktadır. Günümüz üretim işletmelerinde üretim planlamayı gerektiren nedenler şöyle özetlenebilir:

- Üretim sistemlerinin faaliyet yoğunluğu ve karmaşıklığı

- İşletme içi faaliyetlerin koordinasyonunun zorunlu olması

- Tedarik ve dağıtım faaliyetlerinin genişlemesi ve ülke sınırlarını aşması

- İşletmelerin verimliliklerini artırmak amacıyla malzeme, işlem zamanı ve insan gücü kayıplarının en düşük düzeye indirilme zorunluluğu

- İşletmeler arası bağımlılık ve ilişkilerin gelişmesi

- Hizmet, kalite ve fiyat rekabetinin yoğunlaşması

- Tüketici yelpazesinin genişlemesi

- Tüketici istek ve beklentilerinin farklılaşması

Üretim planlama departmanının temel görevleri içinde üretim programının hazırlanması, üretim birimlerinin organizasyonu, siparişlerin organizasyonu, malzeme tedariği ve organizasyonu, stok kontrolü, süreç planlama, tesis planlama, makine ve insan gücü kapasite hesaplaması gibi birçok konu yer almaktadır. Bu durum, üretim planlama departmanını hazır giyim işletmelerinin beyni konumuna getirmektedir. Üretim planlamada kârlılık, verimlilik, müşteri hizmet seviyesi gibi hedefler esas alınır. Amaç, üretim miktarını tespit ederken yönetimin hedeflediği stok ve satış seviyelerine ulaşmak ve iş gücü seviyesini mümkün olduğunca dengeli tutmayı başarmaktır.

Üretim planları, kapsadıkları zaman dilimi açısından üçe ayrılır:

- Uzun Dönemli Üretim Planlaması

- Orta Dönemli Üretim Planlaması

- Kısa Dönemli Üretim Planlaması

Uzun Dönemli Üretim Planlaması

5- 10 yıl ve daha ilerisi için yapılan planlardır. Uzun dönemli planlar, işletmelerin üretim stratejisini yansıtmalarından dolayı işletmenin geleceğini etkileyecek nitelik taşır. Yüksek düzeyde sermaye yatırımı gerektirir ve üst düzey yöneticiler tarafından hazırlanır. Uzun dönemde hem işletme dışı hem de işletme içi faktörlere ait belirsizliklerin yüksek olması nedeniyle risk oranı fazla olan kararlardır. Genel nitelik taşıyan bu kararların orta ve kısa dönemli planlar üzerinde kısıtlayıcı etkileri vardır.

Uzun dönemli üretim planlarında kullanılan veriler;

- Uzun dönemli talep tahminleri,

- Teknolojik, ekonomik ve politik koşullarla rekabet olanaklarına ilişkin beklentiler,

- Sermaye kısıtlamalarıdır.

Bu verilerin kullanılmasıyla yapılacak olan uzun dönemli planlarda aşağıda belirtilen konulara ilişkin kararlar verilir;

- Tesis tasarımına ilişkin kararlar

- Süreç planlaması ve teknoloji seçimine ilişkin kararlar

- Ürün grubunun belirlenmesine ilişkin kararlar

- Kaynakların üretim faaliyetlerine dağıtılmasına ilişkin kararlar

Orta Dönemli Üretim Planlaması

6–18 aylık dönemler için yapılan planlardır. Toplam üretim planlaması da denilmektedir. Toplam üretim planları, tek tek ürünlerle ilgili olmayıp ürün gruplarıyla (koleksiyonlarla) ilgili planlardır. Bu planlar, atölye düzeyinde hazırlanacak olan kısa dönemli planlar üzerine kısıtlama getirir. Orta dönemli planların hazırlanmasından sonra her bir ürün çeşidi için üretilecek miktarları gösteren ana üretim programları hazırlanır. Uzun dönemli planlara göre belirsizlik azaldığından risk oranları da düşüktür. Planlama dönemi kısaldıkça risk azalmakta ancak ayrıntı artmaktadır.

Orta dönemli üretim planlarında kullanılan veriler;

- Satışların miktar ve zamanlarına ilişkin tahminler,

- Belirlenen döneme ait politika ve kısıtlamalar (işe alma, çıkarma, stok miktarları vb.),

- Uzun dönemli planlamalarda belirtilen kısıtlamalar,

- Kapasite kullanım seçeneklerine ilişkin maliyetlerdir.

Belirtilen verilerin kullanılması sonucunda oluşturulacak orta dönemli üretim planlarında aşağıda belirtilen konulara ilişkin kararlar verilir:

- Fason üretim planlarına ilişkin kararlar

- Stok bulundurma planlarına ilişkin kararlar

- İstihdam planlarına ilişkin kararlar

Kısa Dönemli Üretim Planlaması

1 hafta- birkaç ay için yapılan, üretim sürecinin basamak basamak ayrıştırıldığı üretim programlarıdır. Kısa dönemli üretim planları, belirli bir üründen üretilecek miktarın ya da belirli bir tesiste / bölümde önce hangi siparişin işleneceğinin belirlendiği ayrıntı düzeyi yüksek, riski düşük planlardır.

Kısa dönemli üretim planlarında kullanılan veriler;

- Kısa dönemli talep tahminleri,

- Gerçekleşen siparişler,

- Toplam üretim planlarında belirlenen ana üretim programlarından oluşmaktadır.

Bu verilerin kullanılması sonucu kısa dönemli üretim planlarında aşağıda belirtilen konulara ilişkin kararlar verilir:

- Her departmanda üretimi yapılacak ürünlerin üretim zamanına ve miktarına ilişkin programlar

- Departmanlara ait üretim programlarının gerçekleştirilmesini sağlayacak malzeme tedarik programları

- Departmanlar arasında parti hareketine ve makineler üzerinde üretim değişikliklerine ilişkin programlar

- Mesaili çalışmalarla ilgili kararlar

Üretim planları, talepler ve üretim olanaklarının farklılaşması sonucunda değiştirilebilir. Bu durumda değişikliklerin nasıl yapılacağı önemlidir. Üretim planlarının hazırlanmasında hangi şartlarda değişiklikler yapılacağı ve değişikliklerde uygulanacak yöntemlerin de belirlenmiş olması gerekir.

Üretim Planlamacısının Görevleri

Üretim planlarının hazırlanmasında öncelikli olarak bilinmesi gereken talep veya talep tahminleridir. Çünkü asıl amaç, tüketicinin istediği ürünü istediği zamanda ve miktarda hazır bulundurmaktır. Üretim planlamanın temel öğesi olan talep tahminlerinin duyarlılığı planlamanın gerçekleşmesinde büyük önem taşımaktadır. Talep tahminlerinin duyarlılığını etkileyen iki faktör vardır. Bunlar zaman ve ayrıntıya inme derecesidir. Bu faktörler göz önünde bulundurularak üretim planlarını hazırlayanların dikkat etmesi gereken noktalar şöyle sıralanabilir:

- Uygun planlama periyodunun seçimi

- Uygun ürün gruplarının oluşturulması

- Teknolojik olanaklar, makine ve insan gücü kapasitesi gibi üretim kıstaslarının belirlenmesi

Bu bilgiler ışığında hazırlanacak bir üretim planı, planlamacının üretimi kontrol altında tutmasında bir araç görevi görmektedir. Üretim planlamacı, üretim planını kullanarak belirli zaman aralıklarındaki üretim miktarlarını ve üretimin plana uygun olarak gerçekleşmesini kontrol edebilmekte, tesislerin ve donanımların iş yükü dağılımını daha rahat yapabilmektedir. Ayrıca üretim planları, yöneticilere yol gösteren iyi bir kontrol aracı özelliği de taşımaktadır. Üretim planlarının yönetici ve uygulayıcılara yararlı olmasını sağlamak için kolay anlaşılır olması ve ulaşılan sonuçların ortak birimlerle (parça sayısı, işçilik saati vb.) ifade edilmesi gerekir. Üretim planının başarılı olabilmesi için üretim, stok ve satış miktarları arasında ilişkiler kurulur.

Üretim planlamacısı, üretim planını hazırlarken planın kapsayacağı aşağıdaki işlemleri yerine getirmelidir:

- Zaman aralığı belirlenir.

- Ekonomik stok düzeyleri saptanır.

- Talep tahminleri yapılır.

- Plan döneminde ihtiyaç duyulacak üretim miktarı hesaplanır.

- Üretilmesi istenen miktar, dönem dilimlerine dağıtılır.

Siparişe Göre Üretim Planlaması

İhracat için çalışan hazır giyim işletmelerinde siparişler partiler halinde alınır. Günümüzde, değişen moda ve gelişen teknolojilerle birlikte müşteri talepleri sürekli değişmekte ve bunun sonucu olarak ürün çeşitliliği de artmaktadır. Bu durum firmaların siparişlerine de yansımıştır. Eskiden yüksek adetli ve uzun vadeli siparişler alınırken günümüzde siparişler 100-200 adete kadar düşmekte ve sipariş süreçleri 1 aya kadar inebilmektedir. Bu durum firmaların daha etkin bir planlama yapmasını gerektirir. Bir siparişin gerçekleştirilebilmesi, müşterinin istediği ürün özellikleri ve miktarlarının istenilen tarihte (termin) teslim edilebilmesi, iyi hazırlanmış bir sipariş planına bağlıdır. Bütün üretim kaynaklarının etkin bir şekilde planlanması ve planda yer alan bilgilerin gerekli bölümlere zamanında ulaştırılması siparişin planlandığı gibi gerçekleşmesinde büyük önem taşır.

Siparişin uygulanması olarak da ifade edilen üretim sürecinin planlanması aşamasına müşteriden yazılı olarak sipariş alındıktan sonra geçilir. Bu planlama;

- Siparişin analizi (Model, renk, asorti),

- Malzeme belirleme ve tedariği,

- Kapasite belirleme ve programlama,

- Siparişi uygulama (üretim),

- Sevkiyat ve siparişin teslimi aşamalarından oluşur.

Siparişe göre üretim planlaması yapılırken göz önünde bulundurulan en önemli kriter, sevk tarihidir (termin). Bir hazır giyim işletmesinde aynı anda onlarca siparişin üretimi yapılmaktadır. Bu durumda hangi partinin daha önce üretileceği, tesislere öncelikle hangi partinin gireceği sevk tarihine göre hazırlanan üretim planıyla belirlenir. Planlamada yapılacak en ufak bir yanlış, siparişin zamanında sevkini engelleyebilmektedir.

Malzeme Planlaması

Malzeme planlama; malzemelerin belirlenmesi, stok kontrolü ve malzemelerin tedariği süreçlerinden oluşur. Malzemeler müşterinin yazılı talepleri, numune üretimi ve müşteri onayıyla belirlenir. Daha sonra, belirlenen malzemelerin stok durumu kontrol edilir. Stok kontrolü sonrasında gerekli olan malzemelerin teminini sağlamak için tedarikçilere yazılı olarak sipariş geçilir.

Malzeme tedariğinde kararlar zaman ve ekonomiklik unsurları dikkate alınarak verilmelidir. Çünkü üretimden çok önce yapılan malzeme tedariklerinde ödeme ve stok maliyetleri yükselecektir. Ancak üretimin aksamasına yol açacak kadar geç yapılacak tedarikler ciddi maliyet kayıplarına neden olur. Bu kararlarda tedarikçi firmaların temin süreleri, nakliye süreleri ve işletmenin üretim planları göz önünde bulundurulmalıdır. Tedariği yapılacak malzemelerin işletmeye gelmesi gereken tarih belirlendikten sonra tedarikçi firmaya, ihtiyaç duyulan malzemenin özellikleri, miktarı, sipariş ve teslim tarihi bir sipariş formu aracılığıyla bildirilir.

Numune Üretimi

Siparişin başlangıcında müşterinin istediği teknik özelliklerde ve ölçülerde bir adet üretim yapılır. Sipariş numunesi olarak adlandırılan bu ilk çalışma müşteriye gönderilir ve müşterinin bu numune üzerinden değerlendirme yapması ve istediği değişiklikleri belirtmesi istenir. Yapılan değerlendirmelere göre daha sonra beden seti (her bedenden birer numune) hazırlanır. Müşterinin her bedenden numune görmek istemesinin sebebi tüm bedenlerde aynı teknik özelliklerin sağlanıp sağlanamadığını görmek ve ölçülere uygunluğu kontrol etmektir. Ayrıca bazı müşteriler fotoğraf numunesi, renk numunesi ve yıkama numunesi adı altında defalarca numune istemektedir.

Parti üretime geçmeden önce yazılı olarak numunelerin onayı alınır. Üretim onayı adı da verilen bu onay sayesinde müşterinin daha sonra herhangi bir değişiklik yapması veya siparişi iptal etmesinin de önüne geçilmiş olunur. Numune üretimi, üretime geçmeden önce mamülü bütün olarak görmek ve hatalara zamanında müdahale etmek açısından önemlidir. Bu durum zaman ve malzeme kaybını minimuma indirir. Ayrıca mamülün üretimi için gerekli olan üretim programının ve işlem basamaklarının başka bir deyişle akış organizasyonunun hazırlanması için ana kaynaktır.

Zaman Saptama

Siparişin alımından sonra ilk olarak tüm planlama verileri toplanarak ve öngörüde bulunularak sipariş sevk tarihinin belirlenmesi gerekir. Malzeme tedariğinden siparişin teslim tarihine kadar geçen süre, geçiş zamanı ve güvenlik payı zamanı toplamından oluşur. Geçiş zamanı, siparişin hazırlanması için gereken zamanı bildirir. Üretim süresi, ara süreler ve ek sürelerin toplamından oluşur.

Üretim süresi (giysinin oluşturulmasında kullanılması planlanan süre); ara süreler, giysinin her bir çalışma yerindeki bekleme süreleri; ek süreler, üretim gerçekleştirilirken zorunlu olarak oluşan ve planlanamayan duraklama süreleridir(çalışma araçlarında bozulmalar, iş akışında aksaklıklar, personel değişikliği vb.). Güvenlik payı zamanı, işletmenin kendisine üretimde tanıdığı sevk tarihinden sapma süreleridir. Bu sapmalar, tedariklerin gecikmesi ya da üretim unsurlarının sorunlarından kaynaklanabilir. Ayrıca satış şartnamelerinde belirtilen teslim tarihi ve siparişin alıcının eline geçtiği tarihe kadar geçen süre sevk periyodu olarak ifade edilir. Örneğin; geçiş zamanı 15 gün, güvenlik payı zamanı 7 gün, sevk periyodu 5 gün olan bir sipariş için zaman şu şekilde saptanır:

İşletmenin günlük üretim kapasitesi, geçiş zamanı ve siparişin teslim tarihi ile yakından ilişkilidir. Kapasite, bir işletmenin belirli aralıklarla yapacağı üretim ile ilgili performansının imalat dakikaları olarak gösterilmesidir.

Kapasite belirleme çalışmalarında aşağıda belirtilen bilgilere ihtiyaç duyulmaktadır:

- Üretimi yapılacak modelin adedi

- Bir ürünün üretimi için gerekli olan süre (dakika)

- Günlük çalışma süresi (dakika)

- İşçi sayısı (kişi)

Kapasite belirleme çalışmasına bir örnek verecek olursak 501 numaralı modelden 300 adet üretilecektir. Bir ürünün üretimi için 80 dakikaya ihtiyaç vardır. Üretimi yapacak işletmede günde 480 dakika (8 saat) çalışılmakta, üretimde 10 işçi görev almaktadır. Bu ürünün üretimine ait kapasite belirleme faaliyeti aşağıdaki şekilde gerçekleşebilir:

Sipariş Adeti X Birim Üretim Süresi = Toplam Üretim Süresi

300 adet x 80 dakika = 24000 dakika

Günlük Çalışma Süresi x İşçi Sayısı = Günlük Toplam Çalışma Süresi

480 dakika x 10 işçi = 4800 dakika

Toplam Üretim Süresi / Günlük Toplam Çalışma Süresi = Üretim İçin Gerekli İş Günü

24000 dakika / 4800 dakika = 5 iş günü

Burada belirlenen iş günü, geçiş zamanını gösterir ve üretim planlamasının ana kaynaklarından birini oluşturur.

Üretim ve Fason Takibi

Üretim planlaması yapılmış, üretim süresi hesaplanmış, üretim miktarı ve üretimde kullanılacak malzemesi belirlenmiş olan mamülün üretim sürecine geçilir. Bu süreç genellikle değişik yapıda ve farklı büyüklükteki üretim birimleri tarafından farklı üretim yöntem ve teknikleriyle yoğun emek harcanarak gerçekleşir.

Mamülün üretiminde üretimin gerçekleşmesine katkıda bulunacak her bölüm, plana uygun olarak üzerine düşen görevi yerine getirir. Bölümlerin birinde meydana gelen aksama zincirleme olarak diğer bölümleri de etkileyeceğinden üretim, kontrollü ve seri bir şekilde yürütülür.

Üretim yapacak bölümlerin sayısının fazla olması, mamülün parçalar halinde üretilip sonra montajla bütün haline getirilmesi, kolay ve hızlı bir iş akışı sağlar. Bu durum aynı zamanda mamül henüz parçalar halindeyken her bir parçanın montajdan önce kalite kontrolünü de mümkün kılacağından üretim sırasında oluşacak aksaklıkların etkisini azaltır.

Üretim yapacak bölümlerin sayısının fazla olması, mamülün parçalar halinde üretilip sonra montajla bütün haline getirilmesi, kolay ve hızlı bir iş akışı sağlar. Bu durum aynı zamanda mamül henüz parçalar halindeyken her bir parçanın montajdan önce kalite kontrolünü de mümkün kılacağından üretim sırasında oluşacak aksaklıkların etkisini azaltır.

Üretim departmanının planlanmasında kapasite göz önünde bulundurulur. Her bir bandın kısa vadede hatta orta vadede üreteceği siparişler önceden belirlenmelidir. İşletmenin dikim bantları, üretimi gerçekleştirmek için yetersizse fason üretim gerçekleştirilir. Fason üretimin gerçekleştirilmesi için fason atölyelerin iyi seçilmiş olması gerekir. Bu aşamada kalite düzeyi, üretim maliyeti ve teslimat tarihi gibi kriterler göz önünde bulundurulur.

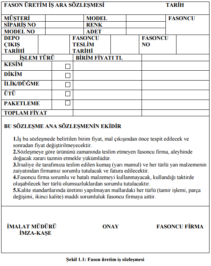

Fason üretim veya kısaca fason, biri diğerine göre ekonomik üstünlüğe sahip iki firma arasındaki ilişki sonucu küçük firmanın büyük firma için anlaştıkları türde, miktarda ve kalitede üretim yapması ve bu üretimi anlaştıkları tarihte teslim etmesidir.

Fason üretimin avantaj ve dezavantajları vardır. Fason atölye, siparişin üretiminden teslimine kadar geçen süreçte planlama, pazarlama, malzeme seçimi ve tedarik gibi konularla ilgilenmez. Riski daha az ve kârı daha düşüktür. Bunun yanında fason üretim yapan işletmelerde üretim için ayrılan süre kısıtlı; kalite ve verimlilik beklentisi yüksektir.

Sevkiyat

Üretim sürecini tamamlayarak müşteri kullanımına hazır hale gelen ürünlerin depolanması veya sevk edilmesi için öncelikle paketlenmeleri gerekmektedir. Paketleme işlemlerinde kullanılacak malzeme ve yöntemler çeşitlilik gösterir (askılı paketlenme, katlanarak poşetlenip kolileme vb.). Bunların seçiminde ürünün özelliği, müşteri istekleri, depolama şartları ve süresi, nakliye türü ve süresi önem taşır. Bu bölümde gerçekleşen işlemlerin, üretim sürecinde gösterilen özen ve elde edilen kalitenin devamı niteliğini taşıması gerekir. Ürünlerin takım, seri, asorti işlemlerinin işletme ve müşteri talimatları dikkate alınarak yapılması istenir. Hazır giyim sektöründe ürün çeşitliliği fazla olduğundan ürün, beden, parça eşlemeleri özenle yapılmalıdır.

Sevkiyat işlemleri, hem ticari ve hukuki yükümlülüklerin gerektirdiği unsurlar hem de ürün özellikleri ve müşteri talepleri dikkate alınarak gerçekleştirilmelidir. Bölüm sorumlusunun ürünü ve üretim sürecini bilmesi ayrıca stok işlemleri, depolama yöntemleri sevkiyat, yazışma ve belge düzenleme işlemlerinde deneyimli olması beklenir. Bölüm çalışanlarının da ürün-müşteri-işlem takibini gerçekleştirebilecek bilgi ve deneyime sahip olmaları gerekir. İhracat için çalışan hazır giyim firmalarında, siparişin sevkiyatı gerçekleştirilmeden önce müşterinin kontrolcüleri (inspector) tarafından onay kontrolü (inspection) yapılır. Bu kontrollerde örneklem yöntemi tercih edilir. Ürünlerin sadece belli bir yüzdesi kontrol edilir. Çıkan hatalar büyük hata ve küçük hata olarak sınıflandırılır. Kontrolün bitiminde hatalar belli bir yüzdeyi geçmiyorsa sevkiyata onay verilir.

Üretim Bölümlerinin Günlük Faaliyet Raporları

Planlamaya uygun olarak üretimlerini gerçekleştiren departmanların gün sonunda yaptıkları üretimle ilgili faaliyet raporu oluşturmaları gerekir. Faaliyet raporlarında; hangi modelin ve hangi rengin yapıldığı, üretim miktarı ve buna bağlı olarak verimlilikleri, karşılaşılan teknik problemler ve kalite problemleri, dar boğazlar ve öneriler yer almalıdır.

Planlama departmanı, faaliyet raporlarından alacakları üretim miktarları doğrultusunda yaptıkları planların tutarlılığını görmüş olur ve önlerindeki dönem için planlarını revize eder.Üretimin planlar dahilinde gerçekleşmesi gelecekle ilgili planların tutarlılığını ortaya koyar. Ayrıca faaliyet raporlarında belirtilen problemler göz önünde bulundurularak iş akışında ve işin tekniğinde değişikliklere gidilebilir. Aynı modelin tekrar üretiminde (repete) önceki üretimin faaliyet raporlarına bakılarak hangi aşamalarda sıkıntı yaşandığı belirlenir ve bu sıkıntılara karşı önceden önlem alınabilir.

Verimlilik Hesaplamaları

Verimlilik, üretimde kullanılan girdilerle üretim faaliyetlerinin sonunda elde edilen çıktılar arasındaki ilişkiyi ifade eder.

Bu genel formül; ham madde, iş gücü ve makine verimlilikleri açısından ayrı ayrı ve her atölye veya üretim birimi başına hesaplanmalıdır. Miktarla ölçülemeyen çalışmalardaki verim (Örneğin; buhar kazanının çalışması) takdir ve tahminle değerlendirilir. Yönetimin özünde kaynakları, imkânları ve zamanı en ekonomik ve en fazla faydayı sağlayacak şekilde kullanmak yatar. Burada hedeflenen, eldeki kaynakları çok iyi bir şekilde değerlendirerek en yüksek üretime ulaşmaktır. Üretimde çalışanların çalıştıkları saat başına ürettikleri ürünü artırmak ayrıca araç, gereç ve makineleri çalışılan saat başına en fazla ürünü çıkaracak şekilde kullanmak verimlilik artışının temel prensibidir. Verimliliğin artması ürünlerin birim maliyetlerini düşürmekte ve karlılığı artırmaktadır.

Verimlilik karşılaştırması yapılırken firma kendini, bulunduğu sektörde benzer işler yapan firmalarla karşılaştırabilir ya da endüstri kolunda geçerli mevcut bir veri varsa bu veriyi kullanabilir. Böylelikle ne kadar verimli çalışıldığı gözler önüne daha net serilmiş olur.

Verimlilik; kısmi ölçüm, çok ögeli ölçüm ya da toplam ölçüm olarak gösterilebilir. Eğer çıktının tek bir girdi ile oranı ele alınıyorsa kısmi verimlilik ölçümü, tüm girdiler değil bir grup girdi ile oranı ele alınıyorsa çok ögeli verimlilik ölçümü, tüm girdiler ile oranı ele alınıyorsa toplam öge verimliliği ölçümü tanımlanmaktadır.

Kalite ve verimlilik arasında çok açık bir ilişki vardır. Genellikle kalite yükseldiğinde verimlilik de yükselir. Çünkü kaliteyle birlikte hurda, fire, ikinci kalite miktarları ve iyi bir çıktı üretmek için gereken girdi miktarı azalır dolayısıyla verimlilik yükselir ve maliyet düşer. Konu oldukça yalındır ancak başarılması kolay değildir. Yüksek kalite performansının ve verimliliğin sağlanması firmanın yeteneklerine ve yeterliliklerine bağlıdır.

- Pastal verimi: Bilgisayarda pastal planının hazırlanması sonrası elde edilen kumaş kullanım yüzdesidir (Bilgisayar otomatik olarak verir ve elde pastal planı hazırlandığında hesaplanamaz).

- İşçilik verimi: Bir çalışanın çalışma süresini ne kadar verimli kullandığını gösterir.

- Üretim kalitesi verimi: Hazır giyim işletmelerinde üretim sırasında birçok sebepten dolayı hurda, fire ve 2. kalite ürünler oluşmaktadır. Genellikle kesim adetleri ile üretim sonundaki 1. kalite ürün adetleri birbirini tutmamaktadır. Üretim sonundaki 1. kalite ürün adedinin kesim adedine oranı üretim kalitesi verimini gösterir.