Yelken Kumaş Üretim Teknikleri

Kumaş üreticileri yukarıda anlatılan malzemeleri kullanarak en az esneyen, en hafif, en sağlam ve en ucuz yelkenleri üretmeye çalışmaktadır. Yelkenin daha iyi bir performans sağlayabilmesi, kullanılan malzemelerin özelliklerine bağlı olsa da gelişen teknolojiyle bu malzemelerin farklı kombinasyonlarının aynı kumaşta kullanılabilmesi üretim tekniklerinin de yelken performansını etkilediğini göstermektedir. Uygulanan üretim tekniği kullanılan malzeme çeşidinden sonra yelken maliyetini belirleyen ikinci unsurdur. Kullanılan malzemenin nasıl işlendiği işçilik zamanını etkilediği için uygulanan üretim tekniği doğrudan maliyetleri değiştirmektedir.

Kumaş üretiminde kullanılan üç yöntem bu bölümde incelenecektir.

Dokuma Yöntemi

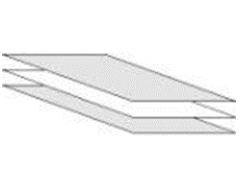

Yelkenciliğin ilk günlerinden beri kullanılan bu yöntem, yelkeni oluşturacak iplikleri birbirlerinin altından ve üstünden geçirerek işlenmesiyle yani dokunmasıyla uygulanır. Tarihteki ilk yelkenler ketenin dokumasıyla üretilirken günümüzde polyester malzemenin dokunmasıyla yelken kumaşı üretilmektedir. Diğer yöntemlere kıyasla dokuma yöntemi genellikle tek tip malzemenin geleneksel yollarla işlenmesiyle uygulanır. Günümüzde çok yaygın olarak kullanılan Dacron yelkenler bu yöntemle üretilmektedir.

Dacron 1950’lerden beri yelken üretiminde kullanılmaya başlanmış polyester bazlı bir malzemedir ve o yıllarda yelken yapmanın tek yolu dokuma yöntemi olduğundan Dacron kısa sürede marketin temel taşı olmuştur. Dokuma işlemi ipliklerin birbirlerinin altından ve üstünden geçerek işlenmesiyle uygulanır ve bu iplikler yelken kumaşına yük uygulandığında uzayarak kumaşın istenmeyecek ölçüde esnemesine yol açmaktadır. Yelken üreticileri bu sorunu çözmek için uğraşmışlar ve gelişen teknolojiyle daha güçlü kumaşlar üretmişlerdir. Bu yöntemi daha iyi anlayabilmek için önce dokunan kumaşın özelliklerini ele almak gerekir.

Çözgü, Atkı ve Verev Kavramları

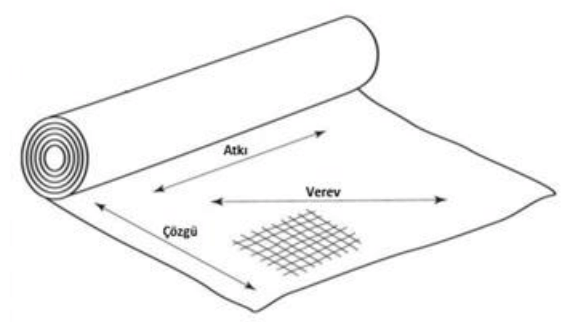

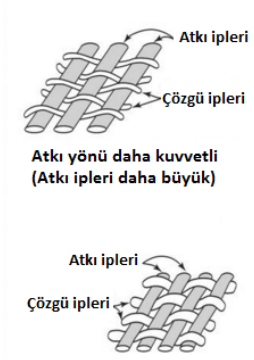

Çözgü kumaşın uzunluğu boyunca uzanan, atkı çözgüye dik olarak kumaşın genişliği boyunca uzanan ipliklere verilen isimlerdir. Tercihe göre yelken üreticileri yelkenleri atkı ya da çözgü yönünde daha çok iplik kullanarak daha sağlam tasarlayabilmekte veya iki yönde de eşit miktarda iplik dokuyarak dengeli kumaşlar elde edebilmektedir. İpliklerin hangi yönde daha kuvvetli olması gerektiği yelkenin kullanımına göre dolayısıyla yelkene uygulanacak en fazla kuvvetin doğrultusuna göre belirlenmelidir.

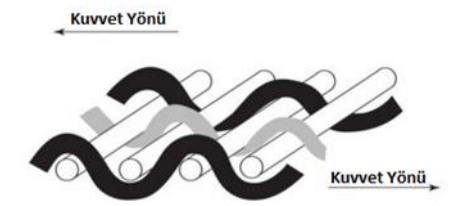

Örneğin en fazla kuvvetin güngörmez yakasında olduğu bir yelken için ipliklerin daha fazla atkı yönünde dokunduğu bir kumaş tercih edilmelidir. İpliklerin herhangi bir yönde artırılması yelkenin ağırlığını da etkilediği için kullanılacak teknenin boyutu ve yelkenden beklenen performans göz önünde bulundurularak dokuma iplikleri yoğunlaştırılmalıdır. Unutulmamalıdır ki dokuma sırasında çözgü yönündeki iplikler atkı yönündekilerin altından ve üstünden geçmektedir. Bu yüzden kuvvet altında esneme çoğunlukla çözgü yönünde görülmektedir. Dolayısıyla yelkenler genellikle genişliği boyunca daha az esnemektedir.

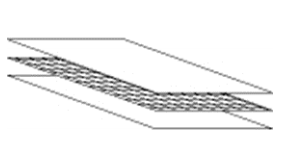

ŞEKİL 10:RESİMDEKİ KUMAŞTA ÇÖZGÜ İPLİKLERİ (SOLDAN SAĞA DOĞRU UZAYAN İPLİKLER) ATKI İPLİKLERİNİN ÜSTÜNDEN VE ALTINDAN GEÇEREK ÖRÜLMÜŞTÜR. BU DURUMDA ESNEME BU ALTA VE ÜSTE GİREN ÇÖZGÜ İPLİKLERDE DAHA ÇOK GÖRÜLÜRKEN DÜZ UZANAN ATKI İPLİKLERİNDE DAHA AZ GÖRÜLMEKTEDİR

Dokuma kumaşı oluşturan birimlerin yani iplerin birbirleri üzerine bükülmesiyle uygulanır ve ipliklerin çözgü veya atkı yönlerindeki yoğunluğu DPI (Denier Per Inch) kavramıyla ifade edilir. Buna göre belirtilen sayı o yöndeki bir inç (2.54 cm) iplik üzerindeki büküm sayısını vermektedir.Örneğin 300 DPI çözgü 1000 DPI atkı bir dokuma 40 feet üzerindeki bir gezi teknesi için uygun bir cenova veya daha küçük bir tekne için uygun bir ana yelken olabilir.

Dokunmuş kumaşta çözgü ve atkı yönlerine 45 derecelik açı yapan hayali bir doğrultuya verev denir. Verev yani köşegen yönünde herhangi bir iplik bulunmadığından dokuma kumaşın bu yöndeki esneme direnci diğer yönlere göre çok daha düşüktür. Bu özellik herhangi bir dokuma kumaşın üstünden veya yanlarından çekilmesiyle ve köşelerinden çekilmesiyle oluşan şekil bozulmasının kıyaslanmasıyla çok rahat görülebilir. Bu yönde oluşacak esnemeler yelkenin şeklinin bozulmasına ve dolayısıyla kullanılamamasına sebep olabilmektedir. Bu esnemeyi ortadan kaldırmak için mühendisler çeşitli teknikler geliştirmişlerdir.

Bunlardan birincisi dokunmuş kumaşa ısıl işlem uygulayıp çekmesini sağlamaktır. Sıcaklığın yükselmesiyle küçülen iplikler dokuma kumaşı sıklaştırarak ipliklerin birbirlerine yaklaşmasını sağlamaktadır. Çözgü iplikleri %15-20 oranında küçülürken atkı ipliklerinde bu oran daha azdır.

Esneme direncini yükselten ikinci işlem dokunmuş kumaşın reçine yedirilerek liflerin güçlendirilmesidir. Bu işlem için kullanılan reçine günümüzde Melamin gibi senetik malzemelerden hazırlanarak üretilmektedir. Bu işlem sonunda daha kararlı ve az esneyen kumaşlar elde edilir. Özetlemek gerekirse dokuma kumaşın kalitesini etkileyen dört unsur vardır. Bunlardan birincisi ipliklerin kalitesi yani kumaşı oluşturan liflerin sahip olduğu esneme, kopma veya sürünme direnci gibi fiziksel ve UV veya kimyasallara karşı direnç gibi kimyasal özelliklerdir. İkinci unsur kumaşın dokunurken çözgü ve atkı yönlerindeki liflerin miktarı ve oranıdır.

Üçüncü unsur kumaşın ısıl işlemler sonucunda çekmesiyle elde edilen dokumanın sıklık miktarıdır. Dokuma ne kadar sıksa kumaş o kadar kararlı bir yapıya sahip olacaktır. Kumaşın kalitesini etkileyen son unsur ise dokumadan sonra kumaşa yedirilen reçinenin miktarı ve kalitesidir. Reçine işlemi kumaşın esneme direncini etkilediği için önemlidir.

Laminasyon yöntemi

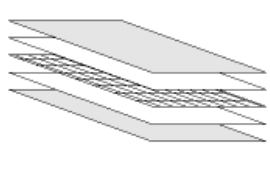

1970 yıllarında ortaya çıkan bu yöntem ilk defa America’s Cup yarışlarında kullanılan yelkenlerin üretiminde kullanıldı ve bu yöntemin sağladığı yüksek performans sayesinde laminasyon kısa süre içinde yaygın hale geldi. Bu yöntemde kumaşı oluşturan iplikler dokumada olduğu gibi birbirinin altından ve üstünden geçerek işlenmek yerine özel yapıştırıcılar yardımıyla katları oluşturan filmlere ısıtılmış rulolar arasından geçirilerek yapıştırılmaktadır ve bu katlar farklı şekillerde kombine edilerek yelken kumaşını oluşturmaktadır.

Laminasyon yönteminin sağladığı en büyük avantajlardan biri farklı malzemelerin kombine edilerek optimum özellikte kumaş üretilebilmesidir. Bu yöntemle yelken üzerine uygulanan kuvvetler baz alınarak yelkenin farklı bölgelerinde farklı özelliklere ve kalınlıklara sahip malzemeler kullanılmaktadır. Örneğin, bir yelkenin orsa yakasında veya orta kısımlarına uygulanan kuvvet güngörmez yakasına uygulanana nazaran çok daha küçüktür. Geleneksel dokuma yöntemiyle üretilen ve cross-cut kesilen bir yelken kumaşı boylu boyunca aynı özelliğe sahip olacaktır. Dolayısıyla en fazla kuvvetin olduğu güngörmez yakası göz önüne alınarak üretilecek bir dokuma yelkenin orsa yakası gereğinden fazla kalın dolayısıyla da ağır olacaktır ve bu da yelkenin performansının düşmesine sebep olacaktır. Oysa ki laminasyon yöntemiyle üretilen yelkenlerde radial-cut denilen kesim yönteminin de sayesinde orsa yakası ve yelkenin orta kısımları hafif tutulabilmektedir.

Bu sayede daha güçlü daha hafif ve daha yüksek performanslı yelkenler üretilebilmektedir. Ayrıca dokuma yelkenlerdeki atkı ve çözgü yönleri dışındaki doğrultularda (verev) meydana gelen istenmeyen uzamalar, lamine edilmiş kumaşlarla üretilen yelkenlerde Mylar ve PEN adı verilen filmler kullanılarak ortadan kaldırılabilmektedir. Dacron gibi dokuma yelkenlerde birbirinin altından ve üstünde geçen ipliklerin arasında oluşan boşluklardan ortaya çıkan esnemeler bu yöntemde benzer boşluklar olmaması sebebiyle görülmemektedir. Bu sayede Dacron’a göre çok daha az esneyen ve neredeyse hiç kırışmayan ve şeklini Dacron’a göre çok daha uzun süre koruyabilen kumaşlar elde edilebilmektedir.

Laminasyon kalitesini kullanılan yapıştırıcının özelliği ve miktarı, sıkıştırma işlemi sırasında uygulanan sıcaklık ve basınç değerleri etkiler. Lamine yelkenlerin en büyük dezavantajı kullanılan film kaplamalarının güneş ışığıyla uzun süreli temastan sonra kırılganlaşarak kolay bir şekilde parçalanabilmesidir. Ayrıca kaplanan film zamanla çekerek yelkenin şeklinin bozulmasına sebep olabilmektedir. Bunu önlemek ve filmi korumak amacıyla ipek veya naylondan yapılan ince, sert ve parlak bir kumaş olan tafta kullanılmaktadır. Tafta kumaşa dayanıklılık ve aşındırma direnci kazandırır. Bu her ne kadar işe yarayan bir çözüm olsa da yelkenin ağırlığını ve fiyatını artırdığı için kısıtlı kullanılmaktadır.

Laminasyonla üretilen kumaşlarda üretim tekniği çok değişkenlik gösterebilmektedir. En çok kullanılan yöntemler 4 başlık altında incelenebilir.

1) Tafta/Film/Tafta

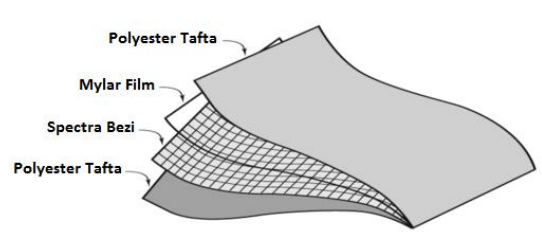

Bu tip, en basit laminasyon uygulamasıdır. Alt kat dokuma polyester malzemeden hazırlanıp film tabakasına lamine edilir. Bu dizaynda polyester, yelkenin aşınma ve yırtılma direncini artırırken film tabakası kumaşta görülecek esnemeleri azaltmaktadır. Daha güçlü ya da ağır bir kumaş üretilmek istenirse filmin diğer tarafına tafta gibi dayanıklı bir dokuma malzeme eklenerek film sandviç yapılabilmektedir. Kaliteli bir kumaş elde etmek için dokuma kumaş olarak Spectra ya da Kevlar kullanılmaktadır. Çözgü ve atkı yönlerindeki direnci bu kumaşlar artıtırken film tabakası da diğer yönlerdeki (verev gibi) esneme direncini artırmaktadır.

2) Film/Elyaf/Film

Bu laminasyon yönteminde yelken kumaşını oluşturacak ana malzeme filmler arasına yerleştirilir ve bir sandviç gibi filmler birbirlerine tutturulur. Bu yöntemde lifler dokuma yöntemine göre çok daha az esnemektedir ve doğrudan filmler birbirine temas ettiği için az bir yapıştırıcı yardımıyla çok güçlü bağlar kurulması sağlanmaktadır. Genellikle Kevlar, Spectra, Twaron veya bunların kombinasyonları elyaflar kullanılır. Bu yöntemle üretilen kumaşların ömrü kısadır çünkü sandviçi oluşturan filmler bükülmelere ve güneşin zararlı etkilerine karşı dayanıksızdır. Sandviçe UV koruyucu film eklenerek kumaş güneş ışınlarından veya tafta eklenerek kırılma, aşınma ve bükülmelerden korunsa da bu tip kumaşların sıkça değiştirilmesi gerekir bu yüzden performansın öncelikli olduğu yelkenlerde kullanılır. Örneğin 35 feet bir yarış teknesinin hafif havalarda kullanacağı kod 1 cenovası bu yöntemle üretilebilir. Çözgü yönünde 1100 DPI Twaron, atkı yönünde 400 DPI Twaron ve Spectra karışımına verev yönünde 375 DPI Spectra eklenerek yüksek performansta bir yelken üretilebilmektedir.

3) Tafta/Film/Elyaf/Film/Tafta

Bu yöntem ikinci yöntemin dışına iki yönden tafta eklenmesiyle ortaya çıkmış daha sağlam ve az esneyen kumaşlar üretmek amacıyla kullanılmaktadır. Dış katmanda bulunan tafta merkezdeki filmleri ve elyafı bükülmelerden, aşınmalardan ve UV ışınlarından korumaktadır. Dış kısma konulan tafta polyesterden, dokuma Spectra’dan veya Kevlar’dan yapılmaktadır fakat daha önceki kısımlarda işlendiği gibi dokuma kumaşlar ipliklerin diziliş şekillerinden dolayı esnemeye meyillidirler. Bu yüzden bu yöntem dezavantaja sahip gibi görünse de bu dizilişte tafta malzeme kumaşın esneme direncinden çok sağlamlığını artırmakla görevlidir. Bu yüzden Vendée Globe veya Around Alone gibi uzun süren okyanus yarışlarında kullanılmaktadır.

Cuben Fiber

1992 yılında Amerika tarafından geliştirilmiş bu kumaş sır gibi saklanan ileri teknolojiler kullanılarak sadece America’s Cup yarışını kazanmak için tasarlanmıştır. Özellikle orsa seyrinde avantaj sağlamak adına tasarlanan bu yelkenler diğer iki teknikle üretilen tüm yelkenlere göre daha sağlam, kararlı ve hafif bir yapıya sahiptir. Bunu başarmak için mühendisler Spectra elyaflarını en ince ipliklere ayırarak yelken üzerine düşen kuvvetlerin doğrultularını dikkate alarak film tabakaları arasına basınçla yapıştırmış ve muadillerine göre çok daha hafif bu yelkeni üretmişlerdir. Spectra’nın yanı sıra Karbon veya Aramid elyaflar da bu teknikle üretilebilmektedir.

Aynı maddeler kullanılarak laminasyonla üretilen diğer yelken kumaşlarından farkı ise bu kumaşı oluşturan elyafların çok ince ipliklere ayrılıp silindirik bir demet olarak değil de yassı şekilde istenilen doğrultularda Mylar ya da Fluoride filmler arasında basınçlı fırınlarda yapıştırılmasıdır. Bu teknolojinin sonucu olarak çok hafif, esneme direnci çok yüksek ve çok sağlam yelkenler üretilmeye başlanmıştır. Keşfedildikten bir süre sonra sağladığı eşsiz avantajlar sayesinde büyük yelken üretim firmaları tarafından pazara sunulmaya başlanan bu kumaşları günümüzde ana yelken, cenova ve hatta balonda bile görmek mümkündür. Bu yelkenlerin yüksek fiyatlarının yanında çok sert bir yapıya sahip olması büyük dezavantaj yaratmaktadır çünkü bu sert kumaş katlanması oldukça zordur ve sıkça yelkenlerin değiştirildiği bir yarışta bu sert ve katlanmayan yelkenler ciddi sıkıntılar doğurabilmektedir. Katlanıp torbaya konulmayan bir balonun bir yarışta yaratabileceği sorunlardan bahsetmeye gerek bile yoktur. Böyle olumsuzluklara rağmen bu yelkenlerin sağladığı avantajlar tercih edilmeleri için yeterli sebepler olarak görülmektedir. Ayrıca bu yelkenin üretiminde kullanılan teknoloji daha sonraları savunma sanayinde ve paraşütlerde de kullanılmaya başlanmıştır.

Kalıpla Üretim Yöntemi (3DL)

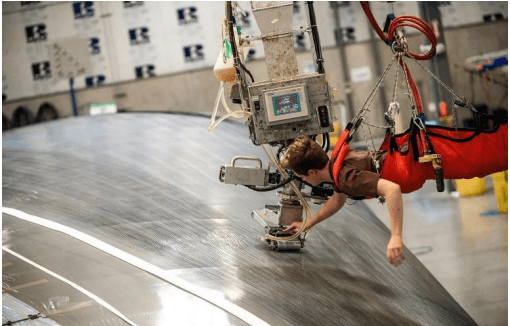

Yelken üretiminde kullanılan en son teknoloji olan ve North Sails firması tarafından geliştirilen 3DL tekniği yelken üretimini bambaşka bir boyuta taşıyarak aynı malzemedeki diğer yöntemlerle üretilen yelkenlere göre aynı esneme direncinde %20 daha hafif yelkenler üretilebilmesini mümkün kılmıştır. Ayrıca bu yelkenler muadillerine göre daha geniş aralıktaki rüzgar şiddetlerinde kullanılabilmektedir. Bu yöntemde üretilmesi istenilen yelken tasarlanıp çizildikten sonra bilgisayar ortamına 3-boyutlu tasarım programları kullanılarak (CAD/CAE) aktarılmaktadır. Bilgisayar tasarımı her birinin yüksekliği ayrı ayrı ayarlanabilen binlerce mekanik ayaklara aktarıp üretilecek yelkenin şekli oluşturulmaktadır.

ŞEKİL 17 : METAL AYAKLARLA ÜRET İLECEK YELKENİN ŞEKL İ VERİLDİKTEN SONRA Vİ NÇLER YARDIMIYLA ÜRE TİM İŞLEMİ BAŞLANIR

Aramid’le güçlendirilmiş Mylar film bu ayakların üzerine basınçla kaplandıktan sonra yelkeni oluşturacak elyaf iplikler yelkene uygulanan kuvvetler göz önüne alınarak yapılan tasarıma göre vinçler yardımıyla yapıştırılmaktadır. Bu işlem sırasında döşeme ve yapıştırma işlemini yapan makineyle birlikte bir işçi ipliklerin filme düzgün yapıştırıldığından emin olmak için uygulamaları yakından takip etmektedir. Bu işlem aynı ya da farklı malzemelerle üretilen yelkenin tasarımına göre gerektiği kadar tekrarlanmaktadır. Elyaflar döşendikten sonra büyük bir vakum cihazı yelkenin üzerinde dolaştırılarak katların sıkışması sağlanır. Vakum cihazı çıkarılıp yerine özel ısıtıcı yerleştirilerek yelkeni oluşturan katlar ısıl işleme tabi tutulmaktadır.

Aşırı ısınma gibi acil durumlara müdahale etmek amacıyla bir işçi bu işlem sırasında da ısıtıcıya yakın bulunmaktadır. Bu işlemin sonunda yelken kumaşı üretimi tamamlanmış olur. Yakalara takviyeler ve baten cepleri dikildikten sonra yelken alıcıya teslim edilmeye hazırdır. Vendée Globe, America’s Cup ve Volvo Ocean Race gibi en prestijli yarışlarda son yıllarda en çok kullanılan yelkenler bu teknikle üretilenlerdir.

Cross-cut ve Radial-cut Yelkenler

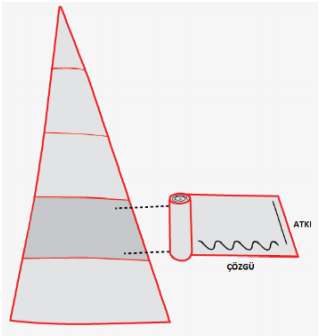

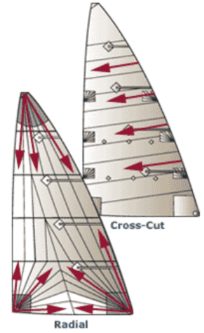

Kumaşlar istenilen malzemelerde istenilen tekniklerle üretildikten sonra kullanılacak teknenin boyutuna ve kullanılacak yelkenin amacına uygun boyutlarda kesilerek yelken haline getirilmektedir. Bir araya gelip yelkeni oluşturan kumaşlar şekillerine göre ikiye ayrılmaktadır. Bunlardan birincisi panellerin yelkenin uzunlamasına doğru yani güngörmez yakasına dik olacak şekilde birbirlerine dikilmesiyle elde edilmektedir. Bu kesimdeki paneller genellikle dikdörtgendir. Diğer kumaş şekli olan radial-cut, yelken kumaşının yelkenin köşelerinden uzayacak şekilde yerleştirilmesidir.

Bu kesimde kumaşı oluşturan paneller genellikle üçgen şeklinde olup köşelerden saçılarak uzamaktadır. Cross-cut yelkenler hem Dacron gibi dokuma kumaşlarla kullanılırken hem de laminasyon yöntemiyle üretilen atkı yönünde daha güçlü olan yelkenlerde kullanılmaktadır. Radial-cut yelkenler ise sadece laminasyon yöntemiyle üretilen kumaşlardan üretilmektedir ve bu yelkenler çözgü yönünde daha güçlüdür. Cross-cut yelkenlerin üretimi sırasında daha az kumaş fire verildiği için bu tip kesim yelkenlerin maliyeti daha düşüktür. Fakat daha önceki bölümlerde anlatıldığı gibi Dacron yelkenlerin esnemeye daha meyilli olması sebebiyle cross-cut yelkenlerde daha kalın kumaş kullanılmakta bu da bu tip yelkenlerin ağırlığını artırmaktadır. Bu sebeple benzer kalitedeki radial-cut yelkenlerin performansları daha yüksektir.

Ayrıca radial-cut yelkenlerin sağladığı diğer bir avantaj yelken kumaşının ağırlığı istenilen bölgelerde (yelken üzerine uygulanan kuvvetin fazla olduğu bölgelerde) istenildiği kadar ayarlanabiliyor olmasıdır. Genellikle üreticiler bu teknikle güngörmez yakasında, mandar ve iskota köşelerinde kumaşın ağırlığını artırırken orsa yakasında ve orta kısımlarda daha hafif kumaş kullanmaktadır. Radial-cut kesim yelkenlerde üreticiler yükün fazla olduğu bölgelerde daha kalın kumaş kullanmakla kalmayıp bu bölgelerde daha güçlü malzemeler de kullanmaktadır. Örneğin güngörmez yakasında Kevlar kullanırken, orta kısımlarda standart polyester kullanıp maliyetin düşürülmesi ve performansın artırılması sağlanabilmektedir. Orsa seyirde yelkenin ön yakasında az bir yük vardır ve apaz seyre dönüldüğünde yelkenin ön kısmındaki yük artarken yelkenin üzerine uygulanan toplam yük azalmaktadır fakat unutulmamalıdır ki uygulanan yük açısından kritik olan kısım güngörmez yakasıdır ve mühendisler yelken dizayn ederken güngörmez yakasını referans alırlar.

Cross-cut yelkenlerde paneller yelkenin uzunluğu boyunca yerleştirildiği için aynı hizadaki güngörmez yakası ve orsa yakası aynı panelden oluşmakta dolayısıyla aynı ağırlıkta olmaktadır. Güngörmez yakasındaki fazla yükü dengelemek için kullanılan kalın panel orsa yakasında gereksiz bir kalınlık artışına yol açmaktadır ve sonuçta olması gerekenden daha ağır bir yelken ortaya çıkmaktadır. Oysa ki radial-cut yelkenlerde uygulanan teknik sayesinde yelkenin farklı bölgelerinde farklı kalınlıkta kumaş kullanılabilmekte ve daha hafif yelkenler üretilebilmektedir. Yelken hafif oldukça kurulumundan trimine kadar her şey daha kolay olacaktır. Ayrıca hafif havalarda hafif yelkenler şeklini daha iyi koruyarak daha yüksek performans sağlamaktadır. Peki radial-cut yelkenler böyle avantajlara sahipken neden her zaman tercih edilmiyor? Bunun maliyet artışıyla sonuçlanan iki farklı sebebi var. Birincisi radial-cut yelkenlerin kesiminde kullanılan malzemenin pahalı olması, ikincisi ise bu kesim türünün daha fazla iş gücü gerektirmesidir.