Modern Kesim Otomatları, 1970’li yıllarda başlayan araştırmalar sonucunda geliştirilmiş olan nümerik kontrollü kesim makinalarıdır. CAD sisteminde hazırlanan kesim planı bilgileri kesici kafaya iletilir. Bu kesici, altına serilmiş olan yüzeylerin üzerinde hareket ederek onları keser.

Genel çerçevesi içinde sistemin avantajları:

- Hızlı ve hassas kesim sağlar.

- Klasik sistemlere göre 3 – 8 kat daha hızlı kesim yapılabilmektedir.

- Klasik sistemlere göre %1 – 10 daha fazla kumaş tasarrufu sağlar.

- Çıtların, köşelerin düzgün kesimi sağlanır.

- Katlar arasında kayma olmadığından kesim farklılığı görülmez.

- İş gücü tasarrufu sağlanır.

- Kesim kalitesinin yükselmesi ile dikimde % 2- 8 verimlilik artışı olur.

- En dezavantajlı tarafı yatırım maliyetlerinin yüksekliğidir.

Modern Kumaş Kesim Otomatlarının Temel Yapısı

Modern kesim otomatları, kesim masası, kesici kafa ve kontrol ünitesi ana bölümlerinden oluşmaktadır.

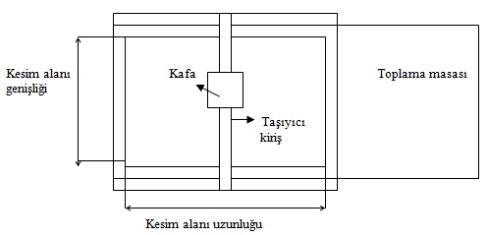

Kesim Masası: Kesim masası, kesimin yapıldığı kesim alanı ile kesilmiş parçaların toplandığı toplama masasından oluşmaktadır. Kesim alanının büyüklüğü firmadan firmaya değişkenlik gösterir ve sistem seçiminde büyük rol oynar. Kesici kafa bu alan içinde çalışarak kesim yapar. Kesim masası klasik bir serim masasının ucuna eklenebilir. Bir kesim masası ile birden fazla serim masasına hizmet verilebilir.

Kesim masasının kesim yüzeyinde bulunan sonsuz bant, bir yandan kesilecek pastalı serim masası üzerinden çekerek kesim alanı içine getirirken diğer taraftan kesilmiş parçaları toplama masasına aktarır. Her çekişte kesim masası büyüklüğünde serilmiş kumaş kesim masasına getirilir. Kesim alanının boyunun uzun olması bir kesimde daha fazla bedenin kesilmesini sağlayacaktır. Ayrıca kesilmiş kumaşların yerine yenisinin çekilme sayısı, dolayısıyla kesici kafanın bekleme süresi azalır. Bazı sistemlerde pastal, konveyör tarafından kesim alanına çekilerek getirilirken kesim işlemi devam etmektedir. Genellikle tek kat kumaş kesiminde uygulanan bu yöntem ile %10 –15 kesim zamanından tasarruf sağlanabilmektedir.

Kesim masasının üzeri diş fırçası benzeri bir yüzeyle kaplanmıştır. Yüzeyin fırça şeklinde olması, kesilecek malzemeyi sıkıştıracak bir vakum oluşmasını sağlar. Ayrıca kesici bıçağın dalıp çıkma yaparken taşıyıcı banda çarparak ona ve kendisine zarar vermesi önlenir. Fırça bloklarının dipleri vakumun yapılabilmesi için çok küçük çaplı deliklerle donatılmıştır. Özel bir mekanizma ile kesim alanı içinde bulunan kumaş katlarının üzerine hava geçirmez bir folyo serilir. Sistemin sağladığı emme gücü ile örtü altında kalmış kumaş katları arasındaki hava çekilir. Böylelikle kumaş katları sıkışarak kesim yüksekliği azalır ve kumaş katlarına dalıp çıkma hareketi yapan bıçağın kesebileceği sertlik elde edilir. Vakumun iyi ve yeterli olmaması kesim kalitesinin düşmesine neden olur.

Kesim Kafası: Kesimin kalitesini ve hızını doğrudan etkileyen kısım olması dolayısıyla sistemin en önemli parçasıdır. Kesim kafası; serilmiş yüzeyleri kesen ve ilave aparatlarla kesilmiş parçalar üzerinde gerekli işaretleri koyan bir sistemdir. Kesim işlemini gerçekleştiren çeşitli yapıda kesiciler kullanılabilir. Kesim kafası taşıyıcı kiriş üzerinde kesim alanı içinde hareket ederek kesiciyi yönlendirir.

Taşıyıcı Kiriş: Kesim kafasını taşıma ve onu konumlandırma görevini yapar. Kesiciyi kumaşın istenen noktasına taşımak için gerekli yatay ve dikey hareketi sağlar.

Kontrol Ünitesi: Modern kesim sitemlerinde kesim sisteminin kontrolünü sağlayan donanım ve yazılımlardan oluşan bir kontrol ünitesi bulunur.

Modern Kesim Otomatlarında Kesme Sistemleri

- Mekanik Kesiciler

- Yuvarlak bıçaklı kesiciler

- Dik bıçaklı kesiciler

- Lazerli Kesim Sistemi

- Su Jetli Kesim Sistemleri

1- Mekanik Kesiciler

Klasik yuvarlak ve dik bıçakların kullanıldığı gruptur.

Yuvarlak bıçaklı kesiciler: Tek ya da yüksekliği çok olmayan (maksimum 4 – 5 mm) pastalların kesiminde kullanılır. Kat yüksekliğinin az olması nedeniyle sistem daha çok deri ve teknik kumaşların kesimine uygundur. Kesici kafaya iki farklı çapta yuvarlak bıçak, çentik bıçağı, delici, çizici ve markalama aparatları takılabilmektedir.

Dik bıçaklı kesiciler: Kesici kafaya yerleştirilmiş ve aşağı – yukarı hareket edebilen bir dik bıçakla kesim sağlanır. Bu sistemle vakumlanmış olarak 2.5 – 8 cm yüksekliğinde pastallar kesilebilir. Günümüzde geniş bir kullanıma sahiptir.

Dik bıçak; bir servo motor ve krank-biyel mekanizması sayesinde kumaş içine dik açıyla dalıp çıkma hareketi yapar. Kesim işleminin gerçekleşebilmesi için bıçak dik konumda, 1 – 2.25 cm arasında dikey hareket ve dakikada 3000 – 10.000 kez darbe yapabilmektedir. Bıçak dalıp çıkma hareketine ilave olarak 360º lik dönme yaparak tüm eğri bölgelerin kesimini yapar.

2- Lazerli Kesim Sistemi

Lazer çok küçük bir alana (0.25 mm) toplanabilen bir ışık hüzmesi oluşturarak orada çok yüksek bir enerji yoğunluğu meydana getirir. Bu enerji, üzerine tutulduğu materyale geçerek hızla sıcaklık artışı oluşturur. Kesme, buharlaşma ile sağlanır. Lazer hüzmesi kütleşmez ve yenilenmeye gerek duymaz. Ancak sınırlı yoğunlaşma derinliğine sahiptir. Bu da kesebildiği kat sayısını sınırlar. Bu kesim sistemleri ile en iyi sonuçlar tek kat kumaş kesiminde elde edilir. Lazerli kesim istemleri ile çok daha hızlı ve doğru olarak kumaşlar kesilebilmektedir. Çok katlı kesimlerde kesim hassasiyeti bozulur ve düz bir kesme yerine “V” formunda kesme elde edilir. Ayrıca ısı etkisiyle kenarların birbirine yapışma tehlikesi vardır. 500 Watt’lık bir lazer ışını ile dakikada 40-70 metre kumaş kesilebilmektedir.

Lazer çok küçük bir alana (0.25 mm) toplanabilen bir ışık hüzmesi oluşturarak orada çok yüksek bir enerji yoğunluğu meydana getirir. Bu enerji, üzerine tutulduğu materyale geçerek hızla sıcaklık artışı oluşturur. Kesme, buharlaşma ile sağlanır. Lazer hüzmesi kütleşmez ve yenilenmeye gerek duymaz. Ancak sınırlı yoğunlaşma derinliğine sahiptir. Bu da kesebildiği kat sayısını sınırlar. Bu kesim sistemleri ile en iyi sonuçlar tek kat kumaş kesiminde elde edilir. Lazerli kesim istemleri ile çok daha hızlı ve doğru olarak kumaşlar kesilebilmektedir. Çok katlı kesimlerde kesim hassasiyeti bozulur ve düz bir kesme yerine “V” formunda kesme elde edilir. Ayrıca ısı etkisiyle kenarların birbirine yapışma tehlikesi vardır. 500 Watt’lık bir lazer ışını ile dakikada 40-70 metre kumaş kesilebilmektedir.

Lazerli kesim sistemlerinin avantajları:

- Tek kat kumaşı lazerle kesmenin, otomatik çok katlı kumaş kesici ile kesmeye göre yaklaşık iki kat hızı vardır. Ancak büyük miktarlarda kumaş katlarının kesilmesi ele alındığında, çok katlı kumaş kesmenin hızı, tek katlı kumaş kesmenin 12 katı kadardır.

- Özel bedenler ve siparişler için veya küçük partiler halinde çalışan işletmeler için uygundur.

- Bilgisayar donanımı ile kumaş genişlikleri varyasyonunun kontrolü, parçaların birbirine uyum sağlamasının kontrolü, hataların önlenmesi ve hatalı parçaların tekrar kesilmesini sağlamak için lokal ayarlamalar yapılabilir.

Lazerli kesim sistemlerinin dezavantajları:

- Bir çok kumaş katını kesmek gerektiği ve giysi parçalarının dikim bölümüne demetler halinde sevk edildiği sistemler için uygun değildir.

- Kesim sırasında oluşan ısı sentetik yapılı kumaşları eritebilir veya yakabilir

3- Su Jetli Kesim Sistemleri

Su jetli kesim tekniğinde su, yüksek basınç pompaları ile en az 4000 Atü’lük basınca çıkarılır; sonra ince düzeler içinden 1000 m/dk. dan fazla bir hızla dışarıya püskürtülür. Basınç altında fışkırtılan bu su ile 2 – 5 cm lik katlar, 5 m/dk hızla kesilebilir. Su jetli kesim işlemi giyim endüstrisinde oldukça az ve deneme amaçlı olarak kullanılmaktadır. Yüksek basınçlı jet kumaşa değdiği zaman sert bir kesici etkisi yapar ve darbe ile elyafı kopartır. Jet arka arkaya gelen kumaş katları ile temas ettikçe momentumu düşer ve kesme kabiliyeti azalır. Jet dağılır ve kesim alt tarafta daha geniş ve pürüzlü olur. Ayrıca kenarların ıslak olması ve su lekelerinin oluşması tehlikesi vardır. Kesim kalitesinde, kesilecek kumaşların yapısı büyük önem taşır. Malzeme ne kadar sert ise o kadar temiz bir kesim elde edilir. Bu yöntemde sık dokunmuş kumaşlar, gevşek dokunmuş kumaşlara ve örme kumaşlara göre daha rahat kesilirle