Aerodinamik Boyama Sistemi

Patentli, aerodinamik ve hava akımlı sistem jet boyama makinesinin gelişiminde bir dönüm noktasıdır. Yeni teknolojiye dayalı aerodinamik boyama sistemi klasik jet hidrolik prensibinde ve diğer boyama makinelerinden temelde ayrılır. Kumaş geçişi ayrı gaz devresi kanalı ile nemli havanın veya hava buhar karışımı arasından gerçekleşir. Böylece enjeksiyonsuz geçiş sağlanmış olur. Örnek olarak kumaş girişten çıkışa kadar aynı zamanda boşaltma ve doldurma sürecinde de sabit hızda hareket eder. Boya malzemeleri, kimyasallar ve yardımcı ekipmanlar bu sıvının içerisinde çözünür ve hava buharına direkt olarak püskürtülür. Bu yöntemle sıvı otomize olarak tekstil malzemesinin yüzeyine dağılır. Kimyasal emilimi ve tekstil malzemesindeki sıvı değişimi optimal düzeydedir.

Then Air -flow sıcak damlama özelliği ile birlikte boyama makinesinin ilk önemli parçasıdır.

Air-flow Boyama Avantajları

- Zaman tasarrufu sağlaması: Flottenin soğuması beklenmeden makineden kumaş alınabilir. Çünkü flotte çok düşük oranlarda ve gaz şeklinde olduğundan artan flotte, makinenin kapağı açıldığında buharlaşarak uzaklaşır.

- Oligomerlerin kolayca ortadan kaldırılması: Boyama sırasında kumaşın üzerinde istenmeyen, boyar maddenin oluşturduğu minik noktacıklar oluşabilir. Bu minik lekeler genelde boyama makinesinden kaynaklanır. Air -flow’larda boyama yaparken bu abraj oluşmaz.

- PES hızının geliştirilmesi: Polyester kumaşların ve polyester karışımlı kumaşların boyanması birçok açıdan itina ister. Ancak Air –flow’da polyester boyamak, diğer polyester boyayan makinelere göre daha avantajlıdır.

Farklı yükleme miktarları sıvı oranı üzerinde önemli etkiye sahip değildir. İndirgenmiş depolama yüküyle çalışan yerlerde belirgin bir kolaylıktır. Bununla birlikte çözüm yeniden üretilebilir ve formülasyon değiştirilebilir.

İşlemin teknolojik avantajları

- Etkin ısıda kısa ısıtma süresi

- Güvenli kumaş ilerlemesi ürün ve hafif malzeme yükleme kapasitesi

- Oldukça az sıvı oranı “pamuk için 1/3”

- Kırışıklık oluşmaması

- Yüksek kumaş hızı

- Aynı zamanda tumbler olarak da kullanılabilme özelliği

Ekonomik avantajlar

- Çok düşük düzeyde su sarfiyatı

- Belirgin oranda düşük kimyasal ve yardımcı malzeme harcaması

- Sıcak damlatma özelliği ile önemli ölçüde zaman tasarrufu

- Kolay kullanım

- Çevreyi korumaya elverişli boyama işlemi

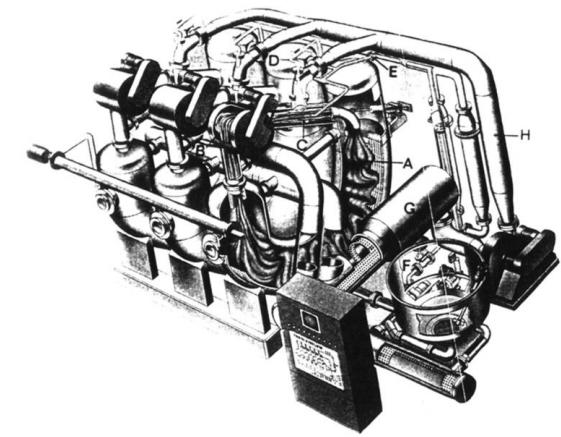

Air Flow Boyama Makinelerinin Çalışma Prensibi

Jet boyama makinelerinde ulaşılan en son aşama Air -flow tipi makinelerdir. Air – flow’larda normal sıvı flotte yerine, gaz flotte kullanılmaktadır. Hazırlanan sıvı flotte, hava/su buharı karışımının içerisine enjekte edilmekte ve sis hâlindeki flotteyi de içeren bu gaz akımı düzelerden geçerken kumaşla yoğun bir şekilde temas ettiğinde kumaş alabileceği kadar flotteyi almaktadır. Kalan çok az miktardaki flotte de alttan alınıp flotte devresinde ısıtıldıktan sonra tekrar makineye verilmektedir. Flotteye ilaveler yapılmak isteniyorsa ilaveler kabında hazırlanan bu flotte, ilaveler pompası ve enjeksiyon pompası vasıtasıyla enjeksiyon devresine ve oradan da gaz devresi kanalıyla düzeye gelmektedir. Cihazda kumaşın alabileceğinden çok daha fazla flotte bulunmadığı için air -flow’larda flotte oranı 1/2-1/3’e kadar düşmektedir.

Air -flow boyama makinesinde kumaş sıvı flotte içerisinde değil, gaz atmosferinde hareket ettiği için normal Ower -flow’larda hızlı kumaş hareketinin yarattığı sakıncaları (boyuna uzamaların artması ve kumaş yüzeyinin tüylenmesi gibi) göstermeden kumaş geçiş hızı 1000 m/dk.nın üstüne çıkarılabilmektedir.

Then air flow

Kısa flotte oranı ve yüksek kumaş hızının sağladığı zaman, su, terbiye maddesi ve enerji tasarruflarına ilaveten, basınç altındaki ve 130-140 °C sıcaklıktaki flottenin boşaltılması sırasında da zaman tasarrufu sağlanmaktadır. Normal HT jet boyama makineleri 90-95 °C kadar soğutulduktan sonra boşaltılırken Air -flow’larda kumaş içindekinin dışında çok az miktarda flotte bulunduğundan soğutma yapmadan boşaltma yapılabilmektedir. Bu esnada basınç kalkınca kumaş içerisindeki flottenin bir kısmı şok hâlinde buharlaştığından yani kumaş halatının içerisinden dışarıya doğru buhar çıktığından kırık meydana gelme tehlikesi azalmakta ve buharlaşma enerjisinin kumaştan alınması nedeniyle kumaş ve üzerinde kalan flotte hemen 90-95 °C’ye kadar soğumaktadır.

Air -Flow Boyama Makinelerinin Teknik Özellikleri

Air -flow boyama makineleri, ekonomik ve ekolojik boyama yapan makineler için iyi bir örnek olup patentli aerodinamik prensibine göre çalışır.

Bu makinenin ana özelliği, daha önce de belirttiğimiz gibi kumaş halatının sadece bir üfleyiciden gelen hava akımı ile hareket etmesidir. Bu suretle boya banyosunun maksimum seviyesi kumaşın altındadır.

Yüksek kumaş hızları, kumaş sirkülasyon sürelerinin kısa olmasına yol açar. Isı eşanjörü ile yüksek ısıtma eğilimleri elde etmek mümkündür. Sıcak drenaj sistemi ve taze su ile durulama, boyama prosesi için gereken zamanı önemli ölçüde azaltır.

Proses optimizasyonu ile ilgili önemli noktalar şunlardır:

- Gökkuşağı ya da batik boyamalar için spectra boyama modülü mevcuttur.

- Çok hafif gramajlı kumaşlar için çift kol hâlinde çalışma cihazı

- İki makine için kenetleme cihazı

- Kalite kontrol sistemi

- Dozaj sistemi

- Tuz çözme sistemi

- Yüksek akımlı meme sistemi

- Güvenlik kontrol sistemi

Makine hâlen dördüncü jenerasyon olarak 225 kg’lık nominal parti kapasitesiyle üretilmektedir. Cupro, tencel veya liyosel’den yapılmış kumaşlar için de kullanılabilmesi için makinenin her çeşit örme mamullerle ilgili spesifik özellikler taşıyan çok amaçlı uygulama alanı daha da genişletilmiştir.

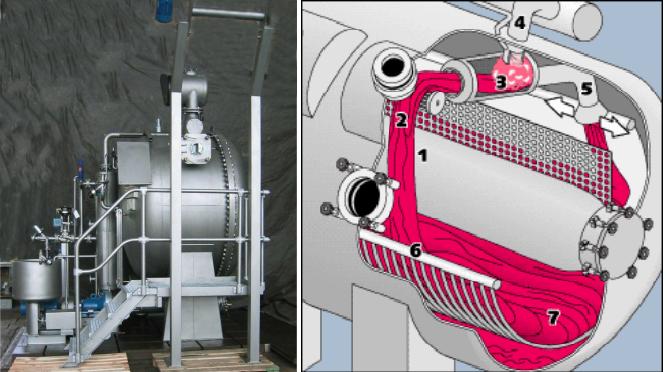

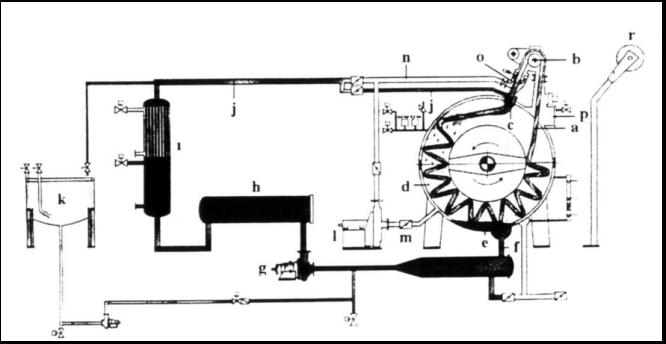

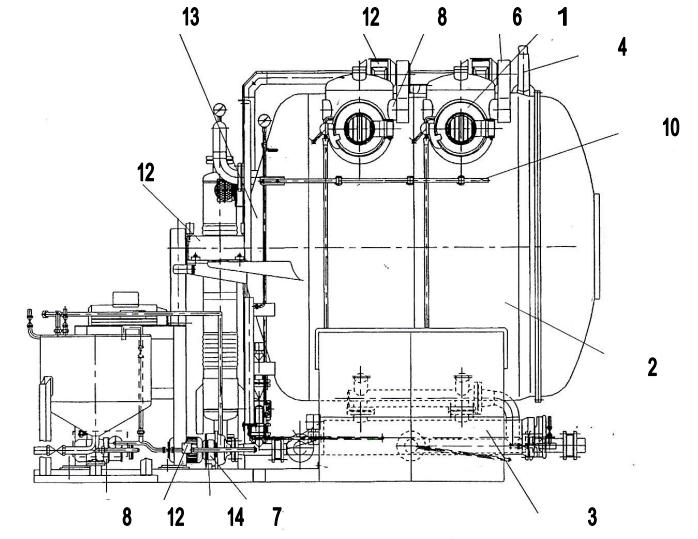

Air -flow Makinenin Kısımları

Air -flow esasına göre çalışan iki makine konstrüksiyonu görülmektedir.

- A- Kumaş

- B- Çıkrık

- C- Taşıma borusu

- D- Gaz püskürtme

- E- Hava taşıyan boru

- F- Flotte hazırlama kabı

- G- Flotte ısıtma

- H- Flotte dağıtma borusu

- a- Kumaş

- b- Çıkrık

- c- Kumaş ağırlığına göre değiştirilebilen düze sistemi

- d- J-box

- e- Flotte

- f- Flotte toplama

- g- Flotte sirkülasyon pompası

- h- Filtre

- ı- Isıtma ve soğutma

- j- Flotte dağıtım borusu

- k- Flotte hazırlama tankı

- l- Hava sirkülasyon pompası

- m- Jetten hava akışı

- n- Hava dağıtım borusu

- o- Hava düzesi

- p- Kumaş takma çıkarma penceresi

- r- Kumaş takma çıkarma çıkrığı

Flotte oranı: 1/3 Opsiyonel olarak tedarik edilebilecekler:

- pH ayarlayıcılar

- İlave flotte

- İlave hava basıncı

Air -flow Makinenin Programlanması

Air -flow makinesinin programlanması, boyanacak kumaşın cinsine, ağırlığına ve en önemlisi müşterinin isteğine göre yapılır.

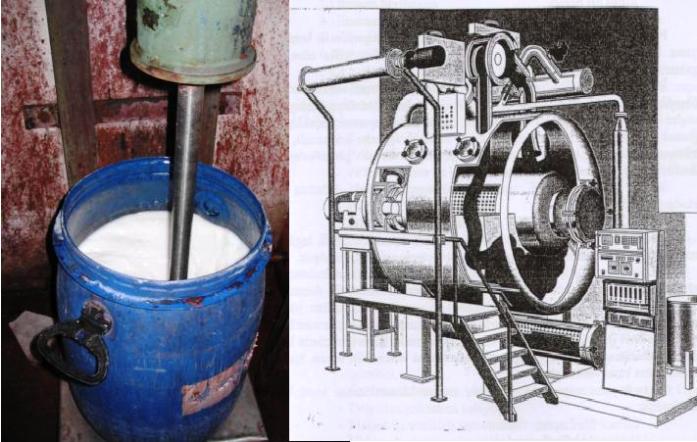

Öncelikle boyanacak kumaştan numune alınarak işletme laboratuvarında renk tutturma çalışmaları yapılır. Bunun için numune boyayan aparatlardan yararlanılır. Bilindiği üzere numune boyayan makinelerin içinde küçük numune tüpleri vardır (6’lı, 12’ li, 24’lü vb.). Bu tüplerin her birine aynı gramajda boyanacak kumaştan numuneler ve her biri için hazırlanmış reçetelerdeki boyar madde ve yardımcı kimyasallar konarak HT’ye uygun boyamalar yapılır. Boyama bitiminde çıkan numuneler, müşterinin istediği renk ile karşılaştırılır. Müşteri onayı alındıktan sonra hangi tüpte boyanan kumaşa karar verilmişse o tüp için hazırlanan reçete esas boyanacak kumaş ağırlığına göre tekrar hesaplanarak Air -flow boyama makinesinde çalışan ustaya verilir.

Usta elindeki reçeteye göre boyar madde ve kimyasalları tartar. Boyama için gerekli boyar madde ve kimyasallar, bir karıştırma bidonuna alınarak mikserle 20-30 dk. karıştırılır.

Hazırlanan kimyasallar ve kumaş makinenin yanına getirilir. Kimyasal ve boyar madde ilave tanklarına konur. Boyanacak kumaş ise kumaş taşıma arabalarına getirilir, makinenin kumaş yerleştirilen kapaklarından alınır.

Air-flow Makinenin Çalıştırılması

Air -flow boyama makinesinin bir önceki terbiye işleminden sonra bakım ve temizliği yapılarak yeni işlemlere hazır hâle getirilir. Makinenin bakımı çok önemlidir. Çünkü Air – flow’larda genellikle sentetik boyamalar yapılır. Sentetik kumaşlarda oluşan boyama hatalarının telafisi pek mümkün olmamaktadır ya da çok zordur.

Makinenin en önemli kısımlarından biri filtredir. Makine içinde sürekli hareket hâlinde olan flotte, aynı zamanda filtreden de geçerek içerisinde bulunan eriyip suda çözünmemiş kimyasallar ve kumaşın hav pislikleri burada temizlenerek abrajlı boyamayı engeller. Kısaca filtre flotteyi tüm işlem boyunca sürekli devir yaparak süzer.

Filtre dikkatle kilitlenir. Air -flow boyama makinesi basınçla çalışan bir boyama makinesi olduğu için makinede bulunan tüm kilitlerin çok dikkatle kontrol edilmesi gerekmektedir.

Boyama kazanının yan kısmında bulunan güvenlik kapağı, yine makine çalıştırılmadan önce kontrol edilir. Sızma olmaması için gerekli kontroller yapılır.

Boyama kazanının iç kısmı; kumaş makineye yerleştiğinde birikmenin oluştuğu alt kısımdır. Birbirine paralel boru şeklinde vallerden oluşmaktadır. Kumaşın birikme sırasında birbirine karışmasını önlemek için tasarlanmış bölümdür.

Kumaşın yerleştirildiği bölmelerdir. Her kumaş halatı için ayrı bölme bulunmaktadır. Resim 1.11’de görülen makine üç bölmeden oluşmaktadır. Dolayısıyla üç kumaş halatı çalışılabilmektedir.

Kumaş giriş kapağının hemen yanında bulunan bu panonun, özellikle kapak basıncı hakkında bilgi veren göstergeleri bulunmaktadır. Basınç dışında kalan işlem süresi, bağlı bulunduğu kapağın içinde bulunan bölmedeki hava akımının şiddeti ve kumaşın hareket durumu hakkında bilgi verir.

Kumaş taşıma arabası ile işlem görecek kumaş makinenin önüne getirilir. Usta, kumaşın bir ucunu hava akımının sağlandığı düzeye doğru tutarak kumaşı hava akımına verir. Hava akımıyla kumaş makineye çekilir.

Kumaş kılavuzu sayesinde kumaşın makineye düzgün girmesi sağlanır. Makinedeki hava akımına bir ucu verilen kumaşın ucu tamburdan dolanır, kumaşın ucu tekrar dışarı alınarak diğer ucu ile dikilir ve sonsuz halat oluşturulur.

Makinenin ilk bölmesine uygulanan işlem, diğer bölmeler için de aynı Şekilde uygulanır.

Kumaşlar makinenin her bölmesine yerleştirildikten sonra kapak kapatılır. Kapak üzerinde bulunan kilitler dikkatle kilitlenir. Makine basınçla çalıştığı için hava sızıntısı olmaması için oldukça dikkatli davranılmalıdır. Kapağın iç kısmında bulunan sıkıştırmaya yardımcı kauçuk halkaları, hava geçirmezlik adına çok önemlidir.

İlave tankı bu makinede iki tanedir. Nedeni, kapasitesi oldukça büyük bir Air -flow makinesi olmasıdır. Makine tam kapasite çalıştırıldığı zaman iki ilave tankı da kullanılmaktadır (ender olsa da). Makine tek göz çalışılırsa tek ilave tankı yeterli olmaktadır. Gerekli boyar madde ve yardımcı kimyasallar karıştırılıp süzüldükten sonra ilave tanklarına konur.

Kumaş ve kimyasallar makinede yerlerini aldıktan sonra makinenin arka kısmında bulunan motor, sıvı ve hava sirkülasyonunu sağlayan boruların kontrolleri yapılır.

Refakat kartında bulunan çalışma grafiğinin işlem basamakları, kontrol panosundan girilerek makine çalıştırılır. Makinenin kontrol panosundaki hafızada, işletmede kullanılan terbiye işlemlerinin işlem basamakları bulunmaktadır. Uygulanan boyama işlemi, kontrol panosuna daha önce kaydedilmiş işlemlerden biri ise o işlem seçilerek “çalıştır” komutu verilir.

Air flow Makinenin İşlem Sonrası Bakım ve Temizliği

Air-flow Makinenin Bakımı

- Kapağın çevresinde bulunan sıkıştırma malzemesinde eskime belirtisi olup olmadığı kontrol edilir, gerekirse yenilenir.

- Tüm tesisat yeterince kaynatılarak nötrlenir.

- Filtre süzgeci sıklıkla temizlenir, gerekirse değiştirilir.

- İşlevsel parçaların kontrolü ve bakımı belli periyotlarda yapılır.

- Havalandırma, sıkışmış olan gaz ve sıvı maddeyi ayrıştıran filtre düzenleyicide denenir. Makinenin başlat düğmesiyle aktif hâle gelir. Filtre parçalarının kirlilik derecesi ölçülür. Kirlenme hâlinde özel bir madde olan temizleme benzini ile temizlenir ve üflenir.

- Kumaşın hareketini sağlayan çıkrığa hareketi veren kayış gerginliği kontrol edilir ve gerekliyse müdahale edilir.

- Pompalama bölümünün yağı kontrol edilir, gerekirse yağ ilave edilir.

- Kayma aparatı, haspel ve baskı pompası kontrol edilir. Sızıntı hâlinde değiştirilir.

- Aktarma ve boşaltma borularının tamamı temizlenir, gerekli yerler yağlanır.

- Çıkrık kontrol edilir.

- Makinenin tümünde bulunan vanalar, pasajlar, valfler, kilitler, kapaklar, sevk boruları vb. makine çalıştırılmadan önce kontrol edilir. Gerekli görülürse değiştirilir.

- 12- Motor ve elektrikli kısımların kontrolleri yapılır. Belli aralıklarla yağlanır. Bir önceki maddede belirtilen verilere bu kısımlarda da dikkat edilir.

Çünkü makinenin tüm parçaları birbirini bekler. İlave tankı, motor, filtreler, pompalar hepsi birbirini tetikler. Aynı zamanda karbon fırçası ile hava filtresi temizlenir.

Farklı işlem koşulları, makinenin özenli bir şekilde korunmasını ve bakılmasını gerektirmektedir.

Paslanmaz çelik, yüksek dayanıklılığına rağmen karbon çeliği ile temas ettirilmelidir. Bakım için kullanılacak taşlama alet ve yardımcı malzemeleri daha önce normal karbon çeliğinde kullanılmamış olmalıdır. Çünkü paslanmaz çelik malzeme bulaşma yoluyla etkilenmektedir. Aşınma genellikle lokalize edilmesi zor olan ortamlarda oluşur. Bu yüzden çalışmayı güvence altına alabilmek için aşağıdaki hususlara mutlaka dikkat edilmesi gerekmektedir.

- Paslanmaz çelik yüzeyler muntazam olarak yüzey hasarları ve paslanma yönünden kontrol edilmelidir.

- Paslanmaz çelik yüzeyler daima metal parlaklığında ve temiz tutulmalıdır. Kalıntılar mutlaka temizlenmelidir.

- Paslanmaz çelik yüzeylerin belli periyotlarda koruyucu bir tabaka ile kaplaması önerilmektedir.

Eğer air -flow makinesinde kasar işlemi yapılacaksa:

Kullanılacak kasar maddesinin konsantrasyonun, işlemin PH değerinin ve işlemin sıcaklığının makinenin kullanım talimatlarına uygun olup olmadığına dikkat edilmelidir.

Kaynatma, kasarlama ya da boyama ve durulama işlemleri art arda aynı aparat içinde yapılmalıdır. Tek işlem için aynı makine devamlı kullanılmalıdır. Çünkü makinenin üzerine sürülen koruyucu tabakanın zarar görmesi makinenin ömrünü azaltır.

Air -flow boyama makinesi belli aralıklarla paslanma belirtileri yönünden kontrol edilmelidir. Aşınma tehlikesi aşağıdaki maddelerin kullanılmasıyla artmaktadır:

- Sofra tuzu veya diğer klorit içerikli ürünler

- Sodyum klorit

Bir işlem banyosunun zararı aşağıdaki nedenlerle artar:

- Klorit konsantrasyonu ile

- Isı ile

- Düşen pH değerleri ile

- İşlem süresinin uzunluğu ile

Bu nedenlerle Air -flow’larda sofra tuzu yerine Glauber tuzu kullanılması üretici firmalar tarafından önerilmektedir.

Nötralizasyon: Nötralize çözeltilerin 50 °C’nin üzerinde ısınması durumunda sağlığa zararlı azot oksit gazları oluşur.

Aşındırıcı asitlerle, bazlarla ve muhtelif kimyasallarla aynı zamanda paslanmaz çelik aparatlarla yapılan bütün çalışmalarda güvenlik talimatlarına dikkat edilmesi ve uyulması zorunludur.

Makinenin nötralizasyonunun yapılması, kazanın içinde ve flottenin geçtiği aparatlarda aşınmaya karşı direnci artırıcı bir tabaka oluşturmaktadır.

Her boyama ve kasar işleminden sonra kazanın içi mutlaka nötralize edilmelidir. Özellikle makinenin ilk işletmeye alınmasından önce makinenin çelik kısımlarının kullanılan kimyasallara karşı direnç kazanması için özenli bir şekilde nötralize edilmesi şarttır. Eğer paslanmaz çelik bölgelerde bölgesel olarak paslanan yerler görülürse bunlar yaygın olarak kullanılan anti pas macunları (ardından durulamak şartıyla) ile örtülerek veya pas mekanik olarak demir içermeyen aletlerle kazınmak suretiyle giderilmelidir.

Nötralizasyon çözeltisi:

- 9 birim su

- 1 birim nitrik asit konsantrasyonu

Isı ve işlem süresi: En az 3 saat ve en çok 50-70 °C ısı altında sirküle edilir. Eğer mümkünse işlem, ısıyı daha fazla artırmadan rahatlıkla 20 saate kadar uzatılabilir.

Makinenin bölümleri özellikle taşıyıcılar tamamen nötralize edildikten sonra su ile güzelce durulanmalıdır.

Tamamen nötralize maddesi ile doldurulamayan makinelerde bir köpürtücü madde ile kısmi çözüm bulunabilir. Kısmi çözüm, kazan en az 1/3’üne kadar doldurularak yapılmalıdır. İşlem daha önce anlatıldığı gibidir.

Bu işlem belli aralıklarla tekrarlanmalıdır.

Air flow Makinesi Temizleme

Temizleme Çözeltisi:

- Normal kirlilikteki makineler için;

- 5 mƖ/Ɩ sodyum hidrotsit

- 3-4 g/Ɩ hidrosülfit

- 1 mƖ/Ɩ deterjan

- 1 g/Ɩ calgon T veya benzeri bir kireç sökücü

- Isı ve işlem süresi

- 100 °C’de ve 20-30 dakika sirküle edilir. Oldukça sıcak durulanır. Ardından soğuk durulama yapılır.

- Çok kirli makineler için;

- 10 mƖ/Ɩ sodyum hidrotsit

- 5 g/Ɩ hidrosülfit

- 1 mƖ/Ɩ deterjan

- 2 mƖ/Ɩ carrier

- 1 g/Ɩ calgon T

- X g/Ɩ Makine için temizleme maddesi

- Isı ve işlem süresi

- 130 °C’de 30 dakika sirküle edilir. 80 °C’de 20 dakika soğutulur.

- Hidrosülfiti belki soğutma esnasında 80 °C’de verebilirsiniz ve 20 dakika daha çalıştırabilirsiniz.

- Genel olarak boyama makinelerinin temizleme sırasında ağzına kadar doldurularak çalıştırılması önerilmektedir.