Dikim Kalitesi ve Performansının Değerlendirilmesinde Kullanılan Yöntemler

Dikim kalitesi ve dikim performansından bahsedebilmek için, kumaşın cinsi ve ürünün son kullanım yerine bağlı olarak dikiş mukavemeti, dikiş randımanı, dikiş esnekliği, dikiş büzgüsü, dikiş kayması, dikiş sırıtması ve dikiş hasarı gibi özelliklerin incelenmesi ve saptanması gerekmektedir.

Dikiş mukavemeti

Giysiler, kullanım sırasında vücudun gerek dinamik gerekse statik hareketlerinden kaynaklanan çeşitli gerilimlere maruz kalmaktadır. Bu gerilim kuvvetleri özellikle dikim bölgelerinde kopmalara ve yırtılmalara neden olabilmektedir.

Dikiş yerlerinde oluşabilecek kopmaların ve hasarların engellenmesi, kullanım sırasında oluşan gerilimlere karşı konulabilmesi için dikişlerin uygun mukavemet ve elastikiyet değerlerine sahip olması gerekmektedir. Bu nedenle, kullanım sırasında kumaş mukavemeti ile birlikte dikiş mukavemetinin de iyi olması, dikişlerde kopma veya açılma olmaması giysiden istenilen özelliklerdir.

Dikiş mukavemeti, dikilmiş kumaşlarda dikiş yönüne dik olarak uygulanan bir kuvvet sonucunda dikiş yerinin kopmaya karşı gösterdiği dirençtir. Kopma uzaması da dikişin koptuğu andaki % uzama değeri olarak ifade edilmektedir.

Dikiş yoluyla birleştirilmiş iki kumaş parçasına, dikiş hattına dik olacak şekilde artan bir kuvvet uygulandığında, genellikle dikilmemiş kumaşa uygulanandan daha az bir kuvvet ile dikiş hattında veya dikiş hattına yakın bir bölgede kopma gerçekleşmektedir. Herhangi bir gerilim etkisi altında dikiş hattında görülen kopmalar dikiş adımlarında, kumaş ipliklerinde veya nadiren her ikisinde gerçekleşebilmektedir.

Kumaş ipliklerinde meydana gelen kopmalar genellikle düşük mukavemetli kumaşların yüksek kopma mukavemetine sahip dikiş iplikleriyle dikilmesi sonucunda oluşmaktadır. Dikiş çizgisinde görülen kopmalar ise dikişlerin ilmek mukavemetlerinin düşüklüğünden kaynaklanmaktadır. Giysilere uygulanan herhangi bir gerilim kuvveti sonucunda bir kopma meydana gelecekse kopmanın öncelikle dikiş adımlarında gerçekleşmesi tercih edilmektedir. Bunun nedeni, kumaş ipliklerinde oluşacak bir yırtılmanın giderilebilmesinde karşılaşılacak zorluklardır.

Dikiş mukavemeti testi, belirli kumaş tipleri için yüksek dikiş dayanımının sağlanması amacıyla dikiş tipleri, dikiş sıklığı, dikiş ipliği numarası, dikiş iğnesi numarası gibi optimal dikiş tasarım koşullarının belirlenerek uygun kombinasyonun seçilmesi ve kumaşların dikiş dayanımlarının kıyaslanması amacıyla yapılmaktadır.

Dikiş mukavemetini etkileyen faktörleri aşağıdaki gibi sıralamak mümkündür;

- Dikiş tipi

- Dikim tipi

- Dikiş ipliği özellikleri (cinsi, numarası, gerginliği, mukavemeti vb.)

- Dikiş iğnesi numarası ve uç tipi

- Dikiş sıklığı

- Dikiş payı

- Dikim yönü

- Kumaşın gramajı, konstrüksiyonu, içeriği

Dikiş randımanı (Dikiş verimliliği)

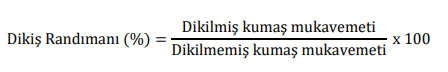

Dikiş randımanı (dikiş verimliliği), dikilmiş kumaş mukavemetinin, dikilmemiş kumaş mukavemetine oranıdır ve yüzde olarak ifade edilmektedir. Dolayısıyla dikiş randımanı, dikilmiş kumaş mukavemeti ile dikilmemiş kumaş mukavemeti arasında dikişin dayanıklılık açısından performansını gösteren son derece yararlı bir parametredir. Dikiş randımanı hesaplamak için kullanılan formül aşağıda yer almaktadır.

Dikiş randımanı, kumaş ve dikiş ipliğinin gerilme özelliklerine, dikiş makinesi ve dikim parametrelerine (dikiş tipi, dikiş sıklığı, dikiş payı, dikiş iğnesi özellikleri) bağlı olarak değişmektedir.

Bir dikişi koparmak için gerekli olan kuvvetin, genellikle dikilmemiş kumaşı koparmak için gerekli kuvvetten daha az olduğu birçok araştırmacı tarafından ispatlanmıştır. Bu nedenle, dikiş randımanının aldığı değerler genellikle %85-90 arasında değişmekte olup, %80’in altında değerler alması dikimi gerçekleştirilen kumaşın çok zarar gördüğünü göstermektedir.

Dikiş esnekliği (Dikiş uzaması)

Dikiş esnekliği, dikimin dikiş hattı doğrultusunda gerilime maruz kaldığındaki davranışlarını ifade etmektedir. Gerek kumaşların gerekse dikişlerin vücut hareketlerine uyum sağlayacak ve kullanım sırasında meydana gelebilecek tüm zorlanma ve gerilmelere karşı bozulmayacak şekilde bir esnekliğe sahip olması gerekmektedir.

Dikiş esnekliği giysinin konforunu, dökümlülüğünü ve aşınma direncini etkileyen bir özelliktir. Esnek dikimler, dikime zarar vermeden bükülebilir, katlanabilir veya şekil değişikliğine olanak sağlamaktadır. Sert ve daha katı dikimler ise herhangi bir yüzeye değdiğinde aşınmaktadır. Yumuşaklık olmadığı takdirde tüm yıpranma ve aşınmalar aynı noktada, aynı lif grubu üzerinde toplanmaktadır. Yumuşak dikimler daha fazla vücut konforu ve hareketliliği sağlarken, sert dikimler vücudu tahriş etmekte ve rahatsızlık vermektedir.

Kumaş özellikleri, dikiş tipi, dikiş sıklığı, iplik özellikleri, iğne ipliği gerginliği ve baskı ayağının uyguladığı baskı miktarı dikiş esnekliğini etkilemektedir.

Değişik dikiş tipleri, değişik uzama yeteneklerine sahiptir. Kullanım sırasındaki zorlanmalara ayak uyduracak ve kuvvet kalktığında eski haline dönecek dikişlerin kullanımı esneklik için şarttır. Yüksek esneklik sağlayabilmek için, genellikle 400, 500 ve 600 tipi dikişler tercih edilmektedir. 504 tipi üç iplik overlok dikişi, ulaşılabilir maksimum esnekliği vermektedir. Ayrıca reçme dikişi de esneklik bakımından iyi performans göstermektedir ve bunun yanında daha az hacimlilik sağlamaktadır. Zincir dikiş ise düz dikişe göre birim uzunlukta daha fazla iplik kullandığı için daha esnektir.

Dikiş uzamasının belirlenmesinde dikiş sıklığı önemli bir faktördür, fakat sadece dikiş sıklığının arttırılması, her zaman dikiş uzamasının artmasını sağlamamaktadır. Dikiş yoğunluğu arttıkça, santimetredeki iplik miktarı artacağından, dikiş esnekliği belli bir noktaya kadar artmaktadır. Dikiş yoğunluğunun, esneklik sağlamak amacıyla belli bir limitin üzerine çıkarılması kumaşın sıkışmasına, dikişin toplanmasına ve kumaşın uzamasından sonra tam olarak rahatlayamayıp, zayıflayarak bozulmasına sebep olmaktadır.

Yüksek esnekliğin gerekli olduğu durumlarda iplik seçimi de önemlidir. Pamuk ipliklerinin kopma uzaması %6-8, sentetik ipliklerin %15-20, kalın sentetik ipliklerin ise %20-25 civarındadır. Eğer çok fazla uzama gerekliyse, yüksek hacimli %30 uzamaya sahip poliamid veya poliester iplikler kullanılabilmektedir. Ancak bu iplikler, özel yapılarından dolayı iğne ipliği olarak değil, zincir ve overlok dikişte lüper ipliği olarak kullanıldığında maksimum uzamayı sağlamaktadırlar.

Dikiş büzülmesi (Dikiş büzgüsü)

Konfeksiyon endüstrisinde giysi üretimi sırasında, dikiş alanında en sık rastlanan ve en çok sorun yaratan konu dikiş büzülmesidir. Dikiş büzülmesi sorunu, giysinin estetik değerinin düşmesine sebep olarak, ürünün satılabilme ihtimalini büyük ölçüde azaltmaktadır.

Dikiş büzülmesi, düz bir kumaş üzerinde dikiş hattı boyunca oluşmuş dalgalı görünümdür. Daha geniş anlamda ele alınırsa; giysinin iki parçasını birbirine dikmede ya da kumaş katlarını birleştirmede materyalin kabarması, kırışması veya dalgalanması olarak tanımlanabilmektedir. Kabul edilemeyecek bir görüntüye yol açan dikiş büzülmeleri, dikim sırasında, dikiş ipliğinin relaksasyonuna bağlı olarak dikim sonrasında veya yıkama sonrasında meydana gelebilmektedir.

Kumaş yapısında kullanılan ipliğin türü, büküm farkları, ham kumaşa uygulanan çeşitli apre işlemleri, kumaşın özellikleri, kullanılan dikiş makinesinin tipi, dikiş makinesi ayarları, dikiş uzunluğu ve tipi, dikiş ipliği gerginliği, dikiş hızı, baskı ayağının uyguladığı baskı miktarı, iğne numarası, dikiş işlemleri sırasındaki koşullar ve dikiş ipliğinin özellikleri gibi faktörler büzülmeyi etkilemektedir. Ayrıca dikiş ipliklerinin dikim sonrasında çekme miktarlarının da büzgü üzerinde önemli bir etkisi bulunmaktadır.

Dikiş büzgüsü genellikle dokuma kumaşlarda karşılaşılan bir problemdir. Blackwood and Chamberlain (1970), dikiş büzgüsünün yüksek esneme ve sıkıştırılabilme özelliklerinden dolayı örme kumaşlarda nadiren rastlanılan bir durum olduğunu belirtmişlerdir. Fakat literatürde yer alan çeşitli çalışmalarda örme kumaşlarda da dikiş büzgüsünün oluştuğu ve bu durumun, kumaş katları arasında yer değiştirme, dikiş ipliği gerginliği, dikiş ipliğinin çekme miktarı, iğne çapı, dikiş tipi ve baskı ayağının uyguladığı baskı miktarından kaynaklandığı belirtilmiştir.

- Dikiş büzgüsünün nedenlerini aşağıdaki gibi sıralamak mümkündür:

- İki kumaş katının düzgün beslenememesi,

- Katlı dikimlerde katların farklı esneme özelliğine sahip olması,

- Farklı higral genleşme özelliğine sahip parçaların bir arada dikilmesi,

- İğne ya da ipliğin kumaşa göre kalın olması,

- Dikiş iplik gerginliklerinin yüksek olması.

Genellikle sık dokulu kumaşlardan yapılan giysilerde mutlaka bir miktar büzülme oluşmaktadır. Bu nedenle üreticiler bu tür dikişlerde büzülmeyi bir ölçüye kadar kabul etmektedirler

Dikiş büzgüsü çeşitleri

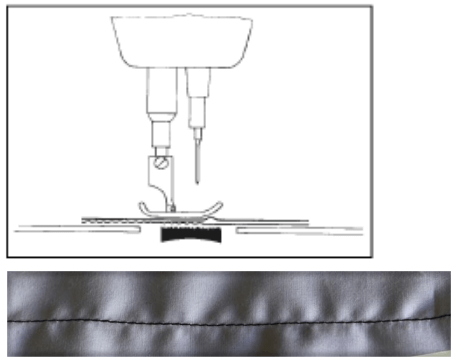

Dikiş büzgüsüne neden olabilecek 4 ana sebebi şu şekilde sıralamak mümkündür. Transport (besleme) nedeniyle oluşan büzgü İki kumaş katı birlikte dikilirken, üst kumaş üzerinde bulunan baskı ayağının kumaş katını bastırması veya çekmesi nedeniyle, kumaş katlarının kayması sonucunda bu büzgü tipi meydana gelmektedir (Şekil 3.26). Kumaşın üst yüzü kaygansa durum daha da belirgin olarak ortaya çıkmaktadır. Alttaki kumaş üsttekinden daha hızlı beslendiği için alttaki kumaş büzülmektedir. Şekil 3.27’de görüldüğü gibi, beslemeden kaynaklanan büzülme, dikilmiş olan kumaş katlarının sadece bir tarafında görülmektedir.

Beslenen kumaş katlarından biri ötekine oranla daha uzun ise de her iki kumaş katı da aynı dikiş uzunluğuna uymak zorunda olduğundan, besleme büzgüsü meydana gelmektedir. Bu nedenle, besleme büzgüsü, üst ve alt kumaş katlarının karşılaştırılması ile kolayca ayırt edilebilmektedir. Farklı beslemeye yol açan bir başka neden de insan faktörünün ortaya çıkardığı durumdur. İşçi alt kumaş katını tutarken, üst kumaşı makineye doğru daha fazla itebilmektedir.

Besleme büzgüsü genellikle kumaş özelliklerine bağlıdır. Baskı ayağının uyguladığı baskı miktarını azaltmak ve özel baskı ayağı kullanımı (teflon kaplamalı gibi), baskı ayağı ve kumaş arasındaki sürtünmeyi azaltarak bu sorunu en aza indirgemektedir.

Gerginlik büzgüsü

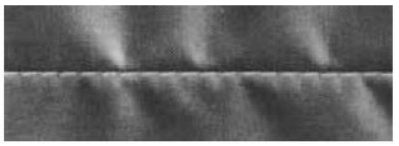

İpliği germeden dikişi oluşturmak mümkün olmadığı için, teorik olarak dikiş içindeki malzemenin eğildiği ve baskılandığı düşünülmektedir. Özellikle 301 tipi dikişlerde iğne ipliği dikiş oluşum sürecinde gerilmektedir. İğne ipliği, alt ipliği en alt kattan alarak kumaşın ortasına doğru sürüklemektedir. Yüksek hızlarda gerilim de artmakta ve her bir dikiş çevriminin içinde değişim göstermektedir. Böylece iplik germe plakaları arasında kalan iplik uzamakta ve dikiş içinde gergin vaziyette bulunmaktadır. Malzeme makineden çıkarıldığında dikiş ipliği, iplik cinsine bağlı olmakla birlikte, doğal viskoelastik yapısı gereği normal konumuna dönmek istediği için, bu durum dikiş hattı boyunca kumaşı büzmektedir. “Dikiş çekmesi” olarak da bilinen bu gerilim büzgüsünün etkileri o anda görülmeyebilir; çünkü ipliğin en düşük gerilimli pozisyonuna gelmesi bazen günlerce sürebilmektedir.

Gerginlik büzgüsünün temel nedenleri şu şekilde sıralamak mümkündür;

- Aşırı iplik gerginliği,

- Doğru olmayan iplik dengesi,

- İplik sevk kanallarının hasarlı olması,

- Sıkı sarılmış bobin ipliği, bobin sarımlarının bozuk olması,

- Aşırı dikiş uzunlukları.

İplik gerginliklerinin en düşük seviyede tutulması, düşük uzama veya yüksek başlangıç modülüne sahip dikiş ipliği kullanılması, iğne ve bobin ipliği arasında en uygun dengenin yakalanması, bobin ipliklerinin çok sıkı sarılmaması gibi yöntemlerle gerginlik büzgüsü azaltılabilmektedir.

Çözgü veya atkı ipliklerinin yer değiştirmesi ya da sıkışması nedeniyle oluşan büzgü (malzeme yapısının etkisi, yapısal sıkışma)

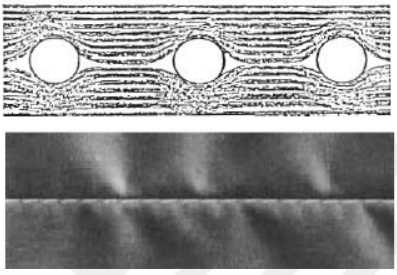

Bu tür dikiş büzülmesi, kumaşın dikimi sırasında dikiş ipliklerinin kendilerine yer açabilmek için, kumaşı oluşturan iplikleri yerlerinden oynatmaları sonucu doğal olarak meydana gelmektedir.

Seyrek dokulu kumaşlarda hem çözgü iplikleri hem de atkı iplikleri arasında yeterli boşluk olması nedeniyle, kumaş ipliklerinin dikiş ipliklerine yer açmak için bu boşluklara kayması sonucunda fazla büzülme oluşmamaktadır. Sık dokulu kumaşlarda ise, dikiş iplikleri tarafından yerlerinden oynatılan kumaş iplikleri, yeterli boşluk bulamadığı takdirde kendi içinde sıkışarak, etrafındaki kumaş ipliklerine de baskı yapmaktadır. Dolayısıyla denge halindeki kumaş yapısının bozulması sonucu dikiş büzülmesi görülmektedir.

Bu nedenle bozulan dikiş düzeni, yapısal sıkışma olarak adlandırılmaktadır. Yapısal sıkışmaya maruz kalmış kumaşın görüntüsü Şekil 3.29’da yer almaktadır.

Bu büzgülere, sık dokulu kumaşlarda ve çözgü ipliklerine paralel kesilmiş uzun dikimlerde daha fazla rastlanmaktadır. Dikiş sıklığı arttıkça, kumaş sıklığı arttıkça, kumaş inceldikçe, dikiş ipliği kalınlaştıkça sıkışma eğilimi de artmaktadır. Kalın ve ağır kumaşlarda atkı yönünde yapılan dikişlerde dikiş büzülmelerinin azaldığı gözlenmiştir.

Dikim sırasında çok iğne kullanılması ve kilit dikiş ya da zincir dikiş işlemlerinin uygulanması, konu ile ilgili diğer faktörlerdir. Çok iğneli dikişlerde birden fazla iğne aynı anda kumaşa girdiğinden dikiş boyunca meydana gelen büzülmeler daha çok sayıda olmaktadır. Zincir dikişte görülen büzülme, kilit dikişte karşılaşılabilecek büzülmeden daha az olmaktadır, çünkü dikiş yapıları farklıdır. Dengeli bir düz dikişte dikiş ipliklerinin kenetlenmesi, kumaşın iki yüzeyi arasında ve tam ortada olmaktadır. Böylece her dikiş ilmeği, kumaş ipliklerinin arasında büyük miktarda dikiş ipliği sıkıştırmaktadır. Oysa zincir dikişin oluşumunda dikiş iplikleri kumaşın içinde kenetlenememektedir.

Bu nedenle bu problemin çözümü için çift baskı (301) dikişi yerine, çift iplikli zincir dikiş (400) kullanımı önerilmektedir.

Mümkün olan en ince iğne kullanımı, daha ince dikiş ipliği kullanımı, hasarlı iğnelerin kullanılmaması, sık sık iğnelerin değiştirilmesi, kumaşa uygun iğne uç tipinin seçilmesi, düşük örtme faktörüne sahip kumaş kullanımı, daha düşük dikiş sıklığı, birleştirilen parçaların çözgü yönünden bir miktar kaydırılarak kesimi (15° açı ile) ve dikimi ile bu tip büzgünün önüne geçilebilmektedir.

Nem nedeniyle oluşan büzgü (Yıkama sonucu büzülme)

Bu büzülme dikim işlemi nedeniyle meydana gelmemekte, giysi ütülenene veya yıkanana kadar görülmemektedir. Ancak giysinin görüntüsünü devamlı olarak bozan unsurlardan biridir. Farklı çekme özelliklerine sahip kumaş ve dikiş ipliklerinin kullanılması dikiş büzülmesini daha belirgin hale getirmektedir.

Bu durum genellikle yıkama sonrası, belirli bir düzende kumaşı oluşturan ipliklerin, dolayısıyla kumaşın çekmesi sonucu gerçekleşmektedir. Çekme derecesi, kumaş ipliklerini oluşturan liflerin çekme davranışı ile doğrudan ilişkili olduğu gibi, liflerin iplik haline gelirken, maruz kaldıkları mekanik kuvvetler nedeniyle, ayrıca ipliklerin kumaş oluşumu sırasında etkisinde kaldıkları kuvvetler nedeniyle de iç gerilmelerin bir tepkisi olarak da değişebilmektedir.

Doğal liflerden yapılan iplikler nemi emdikleri zaman çapları genişlemekte ve boyları kısalmaktadır. Normalden fazla nemli pamuk ipliği ile dikilen kumaşta toplanma ve dikiş büzülmesi meydana gelmektedir. Kumaş kuruduğunda, iplikler eski uzunluklarına dönseler bile, kumaş üzerinde oluşan büzülme kaybolmamaktadır. Islak durumdaki pamuk ipliği %4-7 arasında çekmektedir. Bu oran merserize pamuk ipliklerinde yaklaşık olarak %3’tür. Düzgün dikiş elde edebilmek için, sabit boyutlu dikiş iplikleri kullanılmalıdır. Poliester elyaflı ve özlü dikiş iplikleri %100 sentetik iplik niteliği taşıdıklarından, yıkama ve ıslatma işlemlerinden etkilenmezler. Teknik yönden özlü ipliklerin çekme miktarları %1 olarak hesaplanmaktadır.

T.C.

EGE ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

Tekstil Mühendisliği Anabilim Dalı

Esra Zeynep YILDIZ

(DOKTORA TEZİ)

Tez Danışmanı: Prof. Dr. Oktay PAMUK

Bornova-İZMİR 2018