Havlu; Türkiye’nin önemli endüstri sektörlerinden biride tekstil sektörüdür. Tekstil, lifin temin edilmesi ile tüketicinin istekleri doğrultusunda mamul ürün oluncaya kadar geçen aşamaları kapsamaktadır. Tekstil ve konfeksiyon ürünlerin kullanım amacı genellikle; çevresel koşullardan, dış etkenlerden korunmak, yaşamı kolaylaştırmak, giyinmek, diğer insanlardan farklı görünmek vb. Tekstil ve konfeksiyon sektöründe önemli bir payda bulunan ev tekstili ürünleri (nevresim takımları, perdeler, havlular, bornozlar, masa örtüleri vb.) ise günlük hayatta hem mekanlara estetik görünüm kazandırmak hem de ihtiyaçlar doğrultusunda kullanılan ürünlerdir. Tekstil sektörünün Bursa, Denizli, İstanbul, İzmir ve Uşak illerinde yoğunlaştığı gözlemlenmiştir.

Tekstil sektörünün alt dallarından olan dokuma kumaş üretimi ise önemli bir yere sahiptir. Dokuma kumaş üretimlerinden havlu ve havlu kumaşların kullanımı ilk sırada yer almaktadır. Havlu dokumacılığı üzerine Manchester’daki Tekstil Enstitüsü’nün yaptıkları çalışma da, havlu üretiminin ilk olarak Türkiye’de gerçekleştirildiği görülmüştür. Yapılan çalışmalarda 18. yy’da havlu dokusunun Bursa’ da dokunduğu tespit edilmiştir. Bursa’ da dokunan havlular Türkiye’yi ziyaret eden İngiliz “Henry Christie” tarafından beğenilmiş, ürünler İngiltere’ ye götürülmüş ve 1850 yılında “Samuel Hold” tarafından dokuma makinesi havlu mekanizması patentini alarak üstü havlı havlunun dokunması başlanmıştır. 1852 yılından sonra havlu dokumaları için mekanik dokuma makineleri üretilmeye başlanmıştır ve zamanla büyük bir gelişme göstererek tekstil endüstrisinde önemli bir yere sahip olmuştur. Havlu kumaşlar hala dış ülkelerde “Türk Kumaşı” ve “Türk Havlusu” olarak adlandırılmaktadır.

Havlu Dokuma Kumaşların Yapısı ve Özellikleri

Kumaş yüzeyine farklı bir görünüm oluşturmak amacıyla ipliklerin ilmek veya püskül formunda zeminden dışa çıkmasıyla oluşturulan “hav” denilen yapıya sahip kumaşlara “havlı kumaşlar” denilmektedir. Battaniye, halı, kadife kumaş ve havlular bu gruba girmektedir.

Hav bir havlu kumaşın bir tarafında veya her iki tarafında da oluşturulabilir. Hav yapısı havlu kumaşların yapısı ve kullanım özellikleri göre önemli bir etkiye sahiptir. Havlu kumaşlar dokuma ve örme olmak üzere iki şekilde üretilmektedir, çoğunlukla dokuma tercih edilmektedir. Havlu üretim prosesi genel olarak iplik, dokuma/örme, terbiye ve konfeksiyon aşamalarından oluşmaktadır.

Havlu kumaşlarda havı meydana getiren ilmenin %100 pamuk ipliği olması tercih edilmektedir. Dokuma havlu kumaşların üretiminde zemin ipliği de %100 pamuk ipliği olmalıdır, örme havlu kumaşların üretiminde ise havlu ağırlığının %12’ den fazla olmamak kaydıyla pamuk- sentetik karışımlı veya sentetik olmalıdır.

Havlular farklı ebatlarda üretilmektedir. Havlı dokuma kumaşları değişik konstrüksiyon özelliklerinde, farklı atkı-çözgü sıklıklarında ve değişik atkılı sistemlerle üretilmektedir. Dokuma havlu kumaş üretiminde genellikle atkı sıklığı 12-25 atkı/cm, çözgü sıklığı 18-30 çözgü/cm değerleri arasında değişiklik göstermektedir.

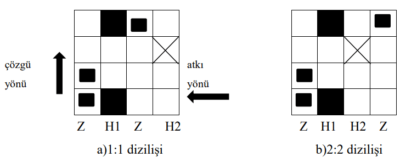

Dokuma havlu kumaşlarda 2-3-4-5-6 ve 7 atkı sayısına göre bir hav oluşturulmaktadır. Havlu üretimlerinde genellikler 3 ve 4 atkılı sistemler kullanılmaktadır. Ön ve arka yüzeyinde hav bulunan havluların hidrofilitesi tek bir yüzeyinde hav bulunan havlulara göre daha yüksektir. Çözgü iplikleri kumaşın enine doğru 1 hav-1 zemin veya 2 hav -2 zemin şeklinde dizilmektedir.

Havlu kumaşlardan bir takım özellikler beklenmektedir. Bunlar;

- Güzel görünüm

- İyi bir su emicilik

- Mukavemet dayanımı yüksek

- Yüksek haslık değerleri

- Yıkanabilirlik ve kolay temizleme

- Yumuşak tutumdur

Z : zemin çözgü ipliği

H1 : ön yüz hav çözgü ipliği

H2 : arka yüz hav çözgü ipliği

![]() : zemin çözgünün üstte olduğu konum :

: zemin çözgünün üstte olduğu konum :

:ön yüz hav çözgüsünün üstten olduğu konum

:arka yüz hav çözgüsünün üstte olduğu konum

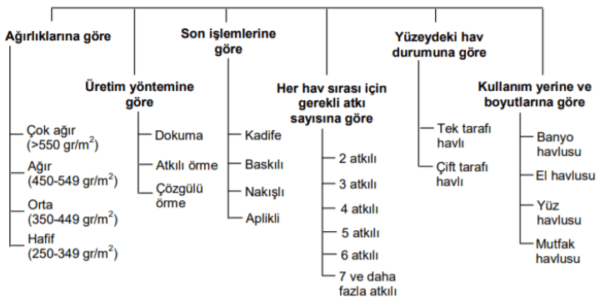

Havluların fiziksel özellikleri genellikle aynıdır, havlular arasında farklılık gösteren parametreler bordür, hav verimi, kısa hav mesafesi denilebilir. Havluların sınıflandırılması ağırlıklarına, üretim yöntemlerine, terbiye işlemleri, hav boyuna, kullanım alanına ve ebatlarına göre yapılabilir.

Havlunun Sınıflandırılması

Havlu Dokuma Kumaşların Hammadde Özellikleri

Havlu kumaşların yüksek hidrofilite, yüksek yaş mukavemet, iyi boyanabilme yeteneği, yüksek renk haslığı, yıkanabilirlik, yumuşak tutum, anti alerjiklik gibi özelliklere sahip olması gerekmektedir. Atkı ipliği, zemin ipliği, hav ipliği ve yapısında kullanılan hammadde ve kullanım özellikleri bir havlu kumaşı tasarlamak için gerekli ana parametrelerdir.

%100 pamuk ipliklerinden üretilen havlular bu parametrelerin tümünü sağlamaktadır. Son zamanlarda pamuk ipliğinin yanı sıra modal, bambu, lyocell, soya, mısır, deniz yosunu ve keten gibi liflerden üretilen iplikler düşük oranda olsa da havlu üretiminde kullanılmaktadır.

Keten lifli havlularda kullanımda ise kuru halde mukavemeti pamuktan yüksek yaş mukavemeti ise %25 oranında artmasına sebep olmaktadır ve oldukça emiciliği yüksek liflerdir. Fakat sert oluşu ve işleme proseslerin uzunluğu bu lifin havlularda kullanımının yaygınlaşmamasına sebep olmuştur, daha çok özel masaj ve sauna havluların üretiminde kullanımı görülmektedir. Otel havluların sık yıkanmasından dolayı nadiren zemin ve atkı ipliklerinde polyester/pamuk karışımı kullanılabilmektedir. Sentetik ve sentetik karışımı ipliklerle üretilen havlular böylece daha çok yıkamaya dayanıklı ve yıkama sonrası çekmezlik özelliğinin gelişmesi sağlanmaktadır. Son yıllarda kendi ağırlığının 5-7 katı kadar su çekebildiklerinden pamuk lifi ile karışım olarak mikrofilament polyesterden üretilmiş iplikler havlu üretimlerinde kullanılmaktadır. Ayrıca pamuk lifine kıyasla yüksek yumuşaklık, hidrofilite, boyama sonrası renk parlaklığı, yüksek renk haslığı ve bakım kolaylığı gibi özelliklere sahip %100 kayın ağacı selülozundan temin edilen modal lifli havlu üretimi ve kullanımı son yıllarda artış göstermiştir. Pamukla karıştırılmasıyla, pamuğun sık yıkama sonrası sertleşme ve sararma sorunu büyük oranda azaldığı gözlemlenmiştir.

Havlu Dokuma Kumaşların İplik Özellikleri

Havlu kumaşlarda iyi bir su emme özelliği, yüksek yaş dayanımı, atkı ve çözgü de kopma mukavametlerin iyi olması, yumuşak tutum, yıkanabilirlik ve kolay temizlenme, alerji yapmama, dayanıklılık ve uzun ömürlü olması gibi bir takım özellikler beklenmektedir. Beklenen bu özellikler havlu kumaşların üretiminde kullanılan ipliklerde de göz önünde bulundurulmaktadır. Havlu kumaşlar; hav çözgüsü, zemin çözgüsü ve atkı olmak üzere üç iplik sistemiyle üretilmektedir.

- Zemin çözgü ipliği

- Hav çözgü ipliği

- Atkı ipliği

Zemin çözgü iplikleri

Zemin çözgü iplikleri dokuma havlu kumaş üretiminde yüksek gerilime maruz kaldıklarından zemin çözgü ipliği seçiminde genellikle yüksek mukavemetli ve esnek olmasına dikkat edilir. Bu sebepten dolayı zemin çözgülerinde genellikle bükümlü iplikler kullanılmaktadır. Gelişen teknoloji ile haşıllanmış tek kat ipliklerde zemin çözgülerinde de kullanılmaya başlanmıştır. Yüksek bükümlü ipliği boyalı iplikleri zemin çözgülerinde kullanılması da olumlu sonuçlar vermektedir.

Hav çözgü iplikleri

Havlu kumaşlar kullanım amacı doğrultusunda yumuşak, yüksek su emicilik, iyi renk haslığı gibi özelliklere sahip olması gerekmektedir. Hav ipliği havlu kumaşların yapısının oluşturulmasında ve bu özelliklere sahip olmasını sağlayan temel ipliktir. Yıllardan bu yana genellikle hav ipliği %100 pamuk lifinden üretilmiş iplikler tercih edilmektedir. Gelişen çalışmalar ile diğer bazı liflerden üretilen iplikler havlu kumaşlarda beklenen özellikleri sağlayabildiği tespit edilmiştir.

Üretilecek havlunun kalitesine bağlı olarak hav ipliği penye, karde ve Open/End gibi iplik türleri kullanılabilmektedir ancak bu tür ipliklerle üretilen havluların tuşe ve su emiciliği nispeten düşük olmaktadır.

Hav çözgü ipliği olarak üretimde genelde Ne 16/2, Ne 20/2, Ne 24/2, Ne 30/2, Ne 8/1, Ne 10/1, Ne 12/1, Ne 16/1 ve Ne 20/1 numaralı iplikler kullanılmaktadır. Birim uzunluktaki hav çözgü ipliği miktarı hav/zemin oranı olarak ifade edilmekte ve büküm katsayısı değeri 2-10 değerleri arasında değişmektedir. Hav çözgü ipliklerinde haşıl işlemi görmemiş çift katlı ipliklerde kullanılmaktadır. Havda kullanılan ipliklere büküm sayısı 200-255 t/m aralığında olmaktadır. Hav ipliğinde büküm sayısı veya diğer bir ifade ile büküm katsayı değeri havlu kumaşlarda;

- Düşük büküm katsayısı havluda tuşe ve emiciliğin yüksek olmasına, kumaş mukavemetin düşük olmasına ancak hav kesiminde (kadifelendirme işlemi) fire oranı artışına neden olur.

- Yüksek büküm katsayısı havlu kumaş üretiminde dokuma makinası randımanın artmasını sağlar. Bununla birlikte havların sıralanışı oldukça düzgün bir şekilde olur ve hav kesiminde (kadifelendirme işlemi) işlem kolaylığı sağlar.

Atkı iplikleri

Atkı ipliği havlunun kalitesinin yanı sıra dokuma randımanı açısından da oldukça önemlidir. İstenen havlunun gramaj ve sıklığına bağlı olarak uygun atkı ipliğinin seçilmesi gerekmektedir. Endüstride yaygın olarak, Ne 20/1, Ne 16/1 ve Ne 2/1 numaralarda ve 240-255 t/m büküme sahip iplikler tercih edilmektedir. Atkı iplik türü karde ve Open/End olarak tercih edilebilir. İplik seçimi maliyet, kalite ve randıman göz önüne alınarak karar verilmesi gereken bir olgudur. Atkı ipliği olarak yüksek kaliteli iplikler kullanmak anlamlı değildir, ancak düşük kaliteli bir ipliğin de dokuma randımanını olumsuz etkileyeceği göz ardı edilmemeli ve her duruşun havlu üretiminde hataya neden olabileceği göz önüne alınmalıdır.

Özellikle dokuma kumaş eni geniş ve/veya yüksek hızlı dokuma makinalarında çalışılması durumunda düşük mukavemetli atkı ipliğinin iyi sonuç vermeyeceği ve sık sık cımbar patlama diye tabir edilen dokuma esnasında kumaşın cımbar altına gelen kısımlarının yırtılması sorununu meydana getireceği bilinmelidir. Havlularda isteğe bağlı olarak fantezi örgülerle veya çok geniş bir aralıkta farklılık gösterebilen atkı iplikleriyle bordür oluşturulabilmektedir. Bordürlerde rayon, viskon, polyester, şönil gibi farklı tip ve numaralarda iplikler kullanılabilmektedir.

Havlu Dokuma Kumaşların Üretim Süreci

Dokuma hazırlık işlemleri

Dokuma hazırlık işlemleri, dokuma işleminde atkı ve çözgü ipliklerin yüksek performansta kullanılması için dokuma işleminden önce yapılan işlemlerdir.

Çözgü Çözme

Dokuma tezgahın da çözgü ipliği olarak bilinen bobinlerden dokuma levendine aktarma işlemi iki farklı yöntemle gerçekleşir. Direkt çözgü çözme yöntemi olarak adlandırılır. Kumaş eninin geniş olması ya da kumaş sıklığının yüksek sayıda çözgü ipliğinden olması gerektirdiği kumaşlar ve desenli kumaşlar için dokuma hazırlık aşamasında çözgü, bölümler ya da çileler halinde çözülür. Bu bölümler önce konik tambur işleminden sonra çözgü levendine sarılır. Bu işleme çözgüleme adı verilir.

Çözgü Haşıllama

Pamuklu dokumacılığında çözgü ipliklerine, dokuma sırasında sürtünmelere karşı kayganlık, gerilmelere karşı dayanım ve esneklik vermek amacıyla çözgü haşıllama işlemi uygulanması gerekir. Çözgü haşıllama işlemi, çözgü ipliklerinin, lifleri geçici olarak birbirine yapıştırmak amacıyla kıvamlı bir madde ile kaplanmasıdır. Bağıl maddesi; gerekli kıvamı, çabuk kurumayı, dokuma koşullarına dayanımı ve dokuma sonrasında çabuk sökülmeyi sağlayan bileşimlerde hazırlanır.

Zemin ve hav çözgülerinin haşıllama işlemi arasında farklılıklar bulunmaktadır. Dokuma işleminde zemin çözgüleri gerginliğe nispeten maruz kaldıklarından hav çözgülerine göre daha çok haşıllanmaktadırlar. Bazı işletmeler hav çözgülerini haşıllamamaktadır.

Haşıllama ile ipliğin kopma mukavemeti %20-40 arasında artmakta, ipliğin kopma uzaması %10-40 arasında azalmakta ve sürtünme mukavemeti artmakta ayrıca 9 iplikler arasındaki sürtünmeden kaynaklanan elektrostatik etki azalmaktadır.

Taharlama

Taharlama işlemi çözgü ipliklerinin istenen sıraya göre tarak dişleri ve gücü telleri arasından geçirilmesi işlemidir. Bu şekilde çözgü iplikleri sıralanarak çaprazlaşmalar önlenir ve çözgü sıklığı belirlenir.

Havlu dokuma işleminde hav yüksekliğinin homojen dağılımını korumak için çözgü ipliklerinin mümkün olduğunca daha az engelli bir yol izlemesi gerekmektedir. Bu sebepten dolayı hav çözgü ipliklerinde genellikle düz tahar kullanılmakta, ancak çözgü sıklığının yüksek olması halinde hav ve zemin çözgüleri için atlamalı tahar kullanılabilmektedir.

Havlu dokuma işleminde hav ve zemin çözgüleri kullanıldığı için bu işlemlerin her iki çözgü sistemine ait iplikler için ayrı ayrı uygulanması gerekmektedir. Bu yüzden havlu dokuma makinelerinde iki ayrı lamel grubu, hav ve zemin çözgüleri için ayrı ayrı çerçeveler, iki ayrı gerginlik kontrol sistemi bulunmaktadır.

Zemin hav çözgüleri çözüldükten sonra haşıllanır ve ardından taharlama işlemi gerçekleşir. Atkı iplikleri üretime katılarak çözgü iplikleriyle dokuma işlemi gerçekleşir. Taharlama işleminden sonra dokuma işlemi gerçekleşir ve ardından kalite kontrol, terbiye ve konfeksiyon işlemleriyle üretim gerçekleşmiş olur.

Havlu üretiminde büyük çoğunlukla doğal lifler hammadde olarak kullanıldığından ön terbiye işlemi büyük önem taşımaktadır. Havluları renklendirme işlemi kumaş formunda boyama ve baskı işlemleri yapılabileceği gibi boyalı ipliklerle de havlu üretimi gerçekleştirilebilmektedir. Boyama işlemlerinde kullanılan apreler hidrofilleştirme, yumuşatma ve antibakteriyel apre, mekanik bitim işlemleri ise turbang makinasında kurutma işlemi ile birlikte en- boy sabitleme işlemi yapılmaktadır.

Havlu Dokuma Kumaşların Üretiminde Sürtünmenin Önemi

Tekstil yüzeylerinin sürtünme özellikleri üretim sürecini, meydana gelen ürünün özelliklerini ve kullanım verimini etkilemesinden dolayı liften kumaşa bütün tekstil materyalleri için önemli bir parametredir.

İpliğin sürtünme katsayısı değerinin düşürülmesi, sürtünmeden oluşabilecek sorunların önlemesi gerekmektedir. Genel olarak ipliğin kullanım alanına bağlı olarak ipliğe bir takım kimyasal maddeler aplike edilerek sürtünme katsayı değerleri düşürülür. İplik örmede kullanılacak ise parafinleme, dokumada kullanılacak ise haşıllama işlemine tabi tutulur.

Tekstil materyallerinin sürtünmesini lif sürtünmesi, iplik sürtünmesi ve kumaş sürtünmesi olmak üzere 3 grupta sınıflandırılabilir.

İplik-İplik Sürtünmesi

İplik-iplik sürtünmesi; ipliğin bobine sarılması, çözgü çekme, atkı atımı, örme ve dikiş işlemleri sırasında gerçekleşir.

İplik-Metal Sürtünmesi

İplik-metal sürtünmesi; örme ve dokuma kumaş üretimi sırasında sırasın da ipliğin metal elemanlarına sürtünmesi sırasında gerçekleşir. Bu iki sürtünme sırasında iplikte uçuntular meydana gelir. Uçuntunun oluşması iplikte lif kaybının yaşanmasına ve bunun sonucunda iplikte kopuş sayısı artış gösterir. Kopuş sayısının artması, üretilen ürünün kalitesini, üretim hızını ve verimi düşmesine maliyetlerin artmasına sebep olur.

T.C.

PAMUKKALE ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

YÜKSEK LİSANS TEZİ

MERVE YARALI

DENİZLİ, TEMMUZ – 2021