Elektro çekim tekniği, nanolifleri üretmek için hızlı, kolay ve uygun maliyetli bir yaklaşımdır. Bu yöntemde polimer çözeltisi/eriği elektriksel alana tabi tutulur. Elektriksel alan etkisiyle lifler saçılır ve toplayıcı yüzey üzerinde nano çaplara sahip, ince, kuru polimerik lifler oluşur.

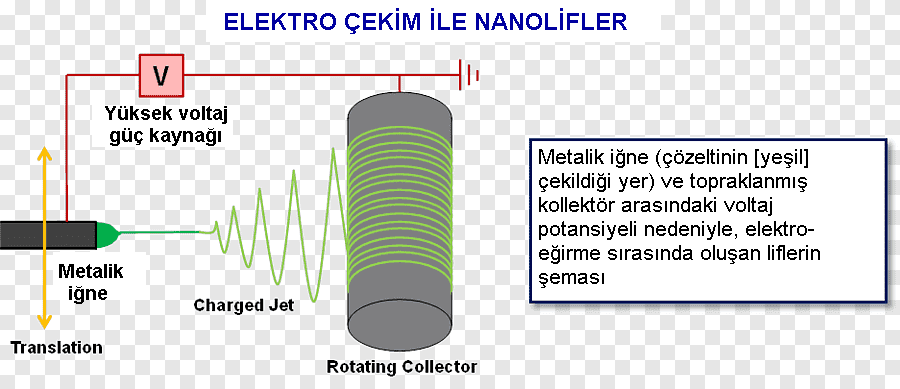

Literatürde elektro çekim ile ilgili pek çok araştırma bulunmaktadır. Temel elektro çekim düzeneği; polimer çözeltisi/eriği, besleme ünitesi, güç kaynağı ve toplayıcı olmak üzere dört ana bölümden oluşmaktadır.

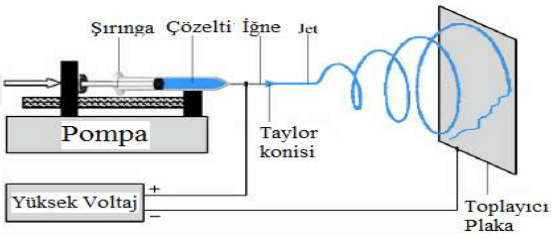

Besleme ünitesi; polimer çözeltisinin sisteme beslenmesini sağlayan pompa, polimer çözeltisini içeren şırınga ve şırıngaya takılan, ucunda oluşacak olan polimer çözeltisinin hacmini belirleyen iğne/düzeden oluşmaktadır.

Güç kaynağı, elektro çekim esnasında uygulanacak olan elektriksel kuvveti sağlayan kaynaktır. Genellikle 0-50 kV arasında değişen yüksek gerilim uygulayabilirler.

Toplayıcı yüzeyler ise nanoliflerin üzerinde toplandığı metal yapılardır. Bu yapılar metal plaka gibi hareketsiz veya döner silindir, disk vb. gibi hareketli olabilirler. Toplayıcı tipi nanolif inceliği ve morfolojisi üzerinde etkilidir.

Elektro çekim işlemi hem polimer eriğine hem de polimer çözeltilerine uygulanabilmektedir. Eriyikten olan üretimlerde polimeri eritmek için ekstrüdere ihtiyaç duyulmaktadır. Yöntemin esası aynı olmakla birlikte, eriyikten yapılan üretimlerde eriyik viskozitesi çözeltiden olana göre çok daha yüksektir ve bu durum nedeniyle daha kalın çaplı lifler elde edilmektedir. Polimer çözeltisine uygulanan elektro çekim işlemi, eriyik elektro çekim işlemine göre daha kolay olması ve daha ince lifler elde edilmesi nedeniyle daha fazla tercih edilmektedir.

Bu yöntemde öncelikle polimer çözeltisi hazırlanarak şırınga içerisine yerleştirilir. Bir besleme pompası yardımıyla şırıngaya bağlı iğne/düzenin ucunda polimer çözeltisi damlacığı oluşturulur. Damlacık bu durumda kendi yüzey gerilimi ve yer çekimi kuvveti ile dengeli olarak düzenin ucunda durur. Daha sonra sisteme güç kaynağı yardımıyla elektriksel potansiyel verilmeye başlanır. Uygulanan elektriksel potansiyel, damlacığın yüzey gerilimini aştığında, bir polimer jeti düzeden çıkar ve karşısındaki toplayıcıya doğru hareket etmeye başlar. Polimer jetinin bu hareketi esnasında çözücü uzaklaşır, polimer jeti uzar ve incelir. Polimer jeti toplayıcıya ulaştığında çözücü tamamen uzaklaşmış olur ve toplayıcı üzerinde kuru, nano çaplı lifler bulunur.

Elektro Çekim Yöntemi ile Lif Oluşumu

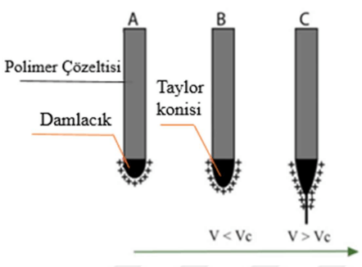

Elektro çekim işleminin ilk aşaması damlacık oluşumudur. Burada hazırlanan polimer eriği/çözeltisi bir şırıngaya yerleştirilir ve besleme pompası yardımıyla düzenin ucuna doğru sıvı polimer hareket ettirilir. Bu durumdayken polimer çözeltisi küresel bir halde kendi yüzey gerilimi ile düzenin ucunda durmaktadır.

Polimer çözeltisi elektriksel kuvvete maruz kaldığında şekli deforme olmaya başlar. Bu aşamada deformasyonun nedeni çözeltinin kendi yüzey gerilimidir. Uygulanan voltaj arttıkça, elektriksel alan daha etkin olmaya başlar ve damlacık konik bir şekil alır. Bu değişim ilk olarak Geoffrey Ingram Taylor tarafından tanımlandığı için Taylor Konisi olarak adlandırılmıştır. Taylor, elektriksel kuvvete maruz kalan sıvının 49,3° açıda konik haldeyken, sıvının yüzey gerilimi ile elektrostatik kuvvetin dengede olduğunu göstermiştir.

Taylor konisi halindeki polimer damlacığına voltaj arttırılmaya devam edildiğinde, belirli bir voltaj değerinde, uygulanan voltaj çözeltinin yüzey gerilimini aşar ve düzeden bir polimer jeti çıkışı görülür. Çözeltinin yüzey gerilimini aştığı anda uygulanan voltaj değerine “kritik voltaj (Vc)” adı verilir.

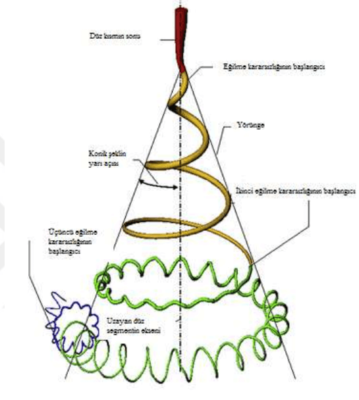

Düzenin ucundan çıkan polimer jeti, elektriksel alan etkisi altında karşı yüklü toplayıcıya doğru hareket etmeye başlar. Düzeden çıkan elektrik yüklü polimer jetinin toplayıcıya ulaşıncaya kadar izlediği yol Şekil 2.9’da verilmiştir. Düze ile toplayıcı arasındaki mesafe, çözücünün uzaklaştığı, polimer jetinin incelip uzadığı bölgedir. Polimer jeti bu alanda hareket ederken birçok eğilme kararsızlığı oluşur. Bu duruma çözücünün buharlaşması da eşlik eder.

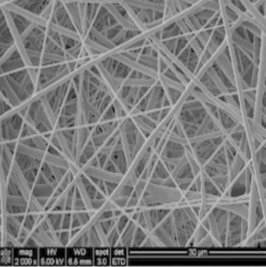

Elektro çekim ile nanolif oluşum aşamasının son basamağı, nanolif formunda katılaşmadır. Bu aşamada polimer jeti toplayıcıya ulaşır ve yüzey üzerine yerleşir. Toplayıcıya ulaşan lifler tamamen çözücüden uzaklaşmış sürekli liflerden oluşan iki boyutlu dokusuz yüzey formundaki yapılardır (Şekil 2.10)

Düzgün nanolif üretiminde temel amaç, ince, boncuk hatalarının olmadığı ve lif çapının lif ekseni boyunca üniform olduğu lifler elde etmektir. Elektro çekim işlemi, uygulanabilirlik anlamında kolay bir teknik gibi görünse de düzgün nanolif eldesini etkileyen pek çok parametre vardır. Optimum parametreler belirlenmediğinde, toplayıcı üzerinde oluşan yüzeyde damlacıklar, boncuklar gibi hatalar görülebilir. Elektro çekim işleminin en büyük zorluğu, istenen nanolif morfoloji ve özellikleri elde etmek için bu parametrelerin optimizasyonunda yatmaktadır. Bu parametreler Bölüm 2.6’da detaylı olarak anlatılmaktadır.

Elektro Çekim Prosesine Etki Eden Parametreler

Elektro çekime etki eden parametreler çözelti, proses ve çevresel parametreler olarak üç başlık altında sınıflandırılır (Çizelge 2.2). Çözelti parametreleri, çözelti viskozitesi, polimer molekül ağırlığı, çözelti içindeki polimer konsantrasyonu, çözeltinin yüzey gerilimi, çözücünün uçuculuğu, çözeltinin iletkenliği vb. gibi parametreleri içerir. Proses parametreleri, elektrospininning düzeneği üzerinde değiştirilebilen bütün değişkenleri ifade eder. Bu değişkenler polimer çözeltisi besleme hızı, düze çapı, uygulanan voltaj, düze-toplayıcı arası mesafe, toplayıcı tipi ve hızı olarak özetlenebilir. Çevresel parametreler ise sıcaklık, nem, atmosfer tipi, basınç gibi ortam şartlarıdır. Bütün bu parametreler, pürüzsüz ve boncuksuz nanolif üretimini doğrudan etkiler.

Çizelge 2.2. Elektro çekim prosesine etki eden parametreler

| Elektro çekim Prosesine Etki Eden Parametreler | ||

| Çözelti parametreleri | Proses parametreleri | Çevresel parametreler |

| Polimerin molekül ağırlığı | Voltaj | Sıcaklık ve nem |

| Polimer konsantrasyonu | Besleme oranj | Atmosfer tipi |

| Çözelti viskozitesi | Mesafe | Basınç |

| Çözeltinin yüzey gerilimi | Düze çapı | |

| Çözelti iletkenliği | Toplayıcı tipi ve hızı | |

| Çözücü tipi | ||

Çözelti Parametreleri: Elektro çekim ile düzgün nanolif üretimi gerçekleştirebilmek için gerekli en önemli aşamalardan birisi uygun viskozitede, elektriksel olarak yeterli iletkenliğe sahip, homojen polimer çözeltisinin eldesidir. Çözelti özelliklerine etki eden parametreler aşağıda detaylı olarak anlatılmıştır.

Polimer molekül ağırlığı, polimer konsantrasyonu ve viskozitesi: Bir polimer çözeltisinin viskozitesi, çözelti içindeki polimer zincirlerinin karışıklığı ile ifade edilir. Elektro çekim işlemi, yüklü bir jetin tek eksenli olarak gerilmesine dayanır. Elektro çekim sırasında, yüklü polimer jeti düzenin ucundan çıkar ve karşıdaki toplayıcıya doğru hareket eder. Jetin bu hareketi esnasında, polimer jetinin parçalanmasını engelleyen ve bütünlüğünü sağlayan durum zincir karışıklığıdır. Elektro çekim işleminde nanolif elde edebilmek için hazırlanan polimer çözeltisinin yeterli viskoziteye sahip olması gerekir. Eğer çözelti içerisinde uzun ve çok sayıda polimer zinciri bulunursa, bu durum zincir karışıklığına yol açar ve çözelti viskozitesi artar.

Çözelti viskozitesi, dolayısıyla çözelti içerisindeki zincir karışıklığı polimerin çözelti içerisindeki madde miktarını veya polimerin molekül ağırlığını arttırarak arttırılabilir. Bir çözelti içerisindeki madde miktarını arttırmak, çözelti içerisindeki polimer zincir sayısını arttıracağından, daha fazla zincir karışıklığı oluşacaktır ve dolayısıyla çözelti viskozitesi artacaktır.

Bir polimerin molekül ağırlığı ise polimer zincirinin uzunluğunu ifade eder. Daha yüksek molekül ağırlıklı polimer ile çözelti hazırlandığında, çözeltideki zincir uzunluğu artacak ve bu artış zincir karışıklığına neden olacaktır. Böylece çözelti viskozitesi de artmış olacaktır.

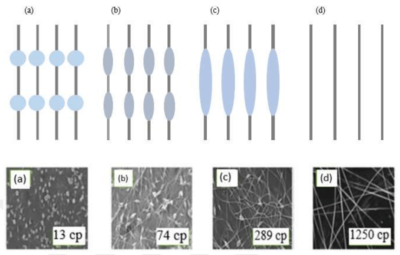

Yapılan araştırmalar, artan viskozite ile nanolif çaplarının arttığını, boncuk hatalarının azaldığını göstermektedir. Fong, Chun ve Reneker, yaptıkları çalışmalarında, PEO polimerini kullanarak farklı konsantrasyonlarda sulu çözeltiler hazırlamışlar ve artan viskozite ile nanolif yapısının nasıl değiştiğini incelemişlerdir. Düşük viskozitelerde küresel formda boncuklar görülürken, artan viskozite ile birlikte boncukların önce iğsi bir şekil aldığı ve optimum viskozite değerine ulaşıldığında boncukların kaybolduğu görülmüştür (Şekil 2.11). Ancak, viskozitenin belirli bir değerin üzerinde olması halinde, elektro çekim esnasında çözeltinin iğne ucundan akışının engellendiği görülmüştür.

Doshi ve Reneker (1995) polimer konsantrasyonu ve viskozitenin PEO nanoliflerin morfolojisi üzerine etkilerini araştırmışlardır ve PEO nanoliflerin elektro çekim yöntemi ile üretilebilmesi için çözelti viskozitesinin 800-4000 cP olması gerektiği sonucuna ulaşmışlardır.

Baumgarten (1971) tarafından yapılan bir deneyde Poliakrilonitril (PAN) polimer çözeltisinin konsantrasyonun 7,5%’ten 20%’e kadar farklı oranlarında lif oluşumuna etkisi kamera görüntüleri ile incelenmiştir. Konsantrasyon arttıkça, düzgün nanolifli yüzeylerin elde edildiği görülmüştür.

Bu tip çalışmalar sonucunda, konsantrasyon ve viskozitenin kritik değerinin belirlenmesinin boncuksuz nanoliflerin elde edilmesi için gerekli olduğu sonucuna varılabilir.

Çözelti Yüzey Gerilimi: Yüzey gerilimi elektro çekimi zorlaştıran bir faktördür ve prosesin başlayabilmesi için, elektriksel olarak yüklenen çözeltinin, yüzey geriliminin üstesinden gelmesi gerekir. Yüzey geriliminin yüksek olması, polimer jetinde jet boyunca boncuklu yapıların oluşmasına sebep olur. Viskozite ve konsantrasyon, yüzey gerilimini en çok etkileyen faktörlerdir.

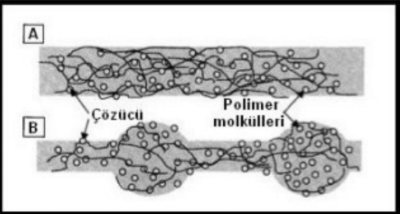

Yüksek viskozitede yüzey geriliminin etkisi altında çözücü moleküllerinin bir araya toplanma eğilimi azalmakta, düşük viskozitede ise tam tersi artmaktadır. Çözücü moleküllerinin, polimer molekülleri ile karışmadan, bir araya toplanması durumunda lif boyunca boncuklar oluşur.

Şekil 2.12. Viskozitenin elektro çekim çözeltisindeki polimer moleküllerine etisi: (A) Yüksek viskozitede çözücü molekülleri, (B) Düşük viskozitede çözücü molekülleri.

Araştırmalar, konsantrasyonun çözücülerin yüzey gerilimleri üzerinde büyük etkisi olduğunu ortaya koymuştur. Konsantrasyonu, yani çözücü karışımı ve kütle oranını değiştirirerek, çözeltinin yüzey gerilimini azaltmak ve boncuklu liflerin yerine daha düzgün liflerin üretilmesi mümkündür. Çözeltilere yüzey aktif maddelerin katkısı yapılarak da yüzey gerilimi azaltılmakta ve daha üniform lifler elde edilmektedir.

Çözelti iletkenliği: Elektro çekim yöntemi ile nanolif elde edebilmek için hazırlanan polimer çözeltisinin bir miktar iletken olması gerekmektedir. Çözelti iletkenliği hem elektro çekim esnasında oluşan Taylor konisinin oluşumunu, hem de nanolif çaplarını etkiler. Eğer çözeltinin iletkenliği düşük olursa, damlacık yüzeyinde yeterli elektrik yükü olmayacak ve Taylor konisi oluşmayacaktır. Bu durum elektro çekimin gerçekleşmemesine yol açar. Çözeltinin iletkenliğinin kritik bir değere yükseltilmesi, sadece damlacık yüzeyindeki yükü Taylor konisi oluşturmak için arttırmakla kalmaz, aynı zamanda nanolif çapında da azalmaya neden olur. Ancak, çözelti iletkenliğinin kritik bir değerin üzerinde olması da elektro çekim esnasında problemlere yol açar.

Bir polimer çözeltisinin iletkenliği, çözeltiye uygun bir tuz ilave edilerek kontrol edilebilir. Tuz eklenmesi elektro çekim işlemini iki şekilde etkiler: (i) polimer çözeltisindeki iyon sayısını arttırır, sıvının yüzey yük yoğunluğunun ve uygulanan elektrik alanın ürettiği elektrostatik kuvvetin artmasına neden olur, (ii) polimer çözeltisinin iletkenliğini arttırır, bu da sıvının yüzeyi boyunca teğetsel elektrik alanında azalmaya neden olur. Bununla birlikte, bu teğetsel elektrik alanı, çözeltinin iletkenliğindeki artışla birlikte büyük ölçüde azaldığında, sıvının yüzeyi boyunca elektrostatik kuvvet azalır ve bu da Taylor konisinin oluşumunu olumsuz etkiler. Coulomb ve elektrostatik kuvvetlerle birlikte polimer jetinin elektriksel alanda izlediği yolu ve kararsızlıkları etkiler. Bu durum nanoliflerin çapı üzerinde de etkilidir.

Çözücü tipi: Çözücünün seçimi, pürüzsüz ve boncuksuz elektro çekim ile nanolif üretimi için anahtar faktörlerden biridir. Burada dikkat edilmesi gereken hususlardan biri çözücünün uçuculuğudur. Elektro çekim esnasında polimer jeti düzenin ucundan ayrılıp, toplayıcıya doğru hareket ederken, çözücü uzaklaşmalıdır. Bu nedenle, genel olarak yüksek buharlaşma oranları nedeniyle uçucu çözücüler tercih edilir. Bununla birlikte, yüksek derecede uçucu çözücüler düşük kaynama noktasına ve çok yüksek buharlaşma oranlarına sahip olduklarından, bu tip çözücüler kullanılırsa, polimer jeti düze ucunda kuruyabilir ve elektro çekim gerçekleşemez. Benzer şekilde, daha az uçucu çözücüler de düşük kaynama noktaları nedeniyle polimer jetinin toplayıcıya hareketi esnasında uzaklaşamaz ve toplayıcı yüzey üzerinde liflerin birbirine yapıştığı, ağsı yapılar oluşur.

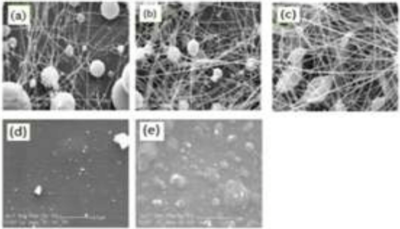

Çok sayıda araştırma grubu, çözücü ve çözücü sisteminin nanoliflerin morfolojisi üzerindeki etkilerini araştırmıştır. Kanani ve Bahrami (2011) yaptıkları çalışmada PCL nanoliflerin morfolojisi üzerine farklı çözücü sistemlerinin etkisini araştırmışlardır. Araştırmacılar her bir çözelti içerisindeki polimer konsantrasyonunu sabit tutarak, farklı çözücü sistemleri denemişlerdir. Sonuçlar, seçilen çözücü tipine bağlı olarak nanolifli yapıların değiştiğini, formik asit kullanılan çözücü sistemlerinde film yapıların oluştuğunu göstermiştir (Şekil 2.13).

Şekil 2.13. Farklı çözücülerde çözünmüş PCL nanoliflerinin SEM görüntüleri a) buzul

asetik asit, b)% 90 asetik asit, c) metilen klorür/DMF, (d) buzul formik asit, (e) formik

asit/aseton

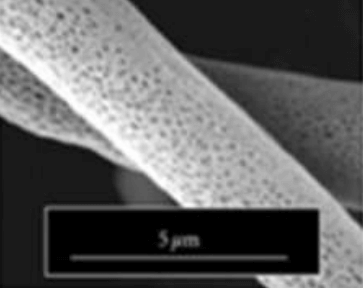

Çözücü seçimi, yüksek gözenekli nanoliflerin üretiminde de hayati bir rol oynar. İki çözücünün kullanıldığı sistemlerde, çözücülerin buharlaşma hızları birbirlerinden farklı olduğundan faz ayrımı olur ve yüksek gözenekli nanolifler oluşur (Şekil 2.14)

Proses parametreleri: Elektro çekim ile nanolif üretiminde proses parametreleri, üretimde değiştirilebilecek olan parametreleri ifade eder. Voltaj, besleme oranı, düzetoplayıcı arası mesafe, düze çapı, toplayıcı tipi ve hızı ile çözeltinin sıcaklığı üretim proses parametrelerini ifade eder. Proses parametreleri nanolif çapı ve morfolojisinde etkilidir.

Voltaj: Elektro çekim yöntemi ile nanolif üretiminin temeli elektriksel kuvvetlere dayanmaktadır. Düzenin ucunda kendi yüzey gerilimi ile duran polimer çözeltisinden nanolif oluşturulabilmesi için, uygulanan voltajın çözeltinin yüzey gerilimini aşması gerekir.

Şekil 2.15’de polimer çözeltisinin voltaj uygulanması ile birlikte değişimi gösterilmiştir. Şekilde görüldüğü gibi polimer damlacığı düze ucunda küresel olarak durmaktadır. Artan voltaj ile birlite damlacık deforme olmakta ve Taylor konisi oluşmaktadır. Kritik voltaj değerinden sonra jet çıkışı görülmektedir. Liflerin incelmesi ve gerilip uzaması polimer jeti üzerindeki yükler ile ilişkilidir. Uygulanan voltajdaki artış, polimer jetinin üzerindeki yük miktarını arttırır, sonuç olarak polimer jeti daha fazla gerilip uzar ve daha ince lifler oluşur. Ancak, voltajın çok artması jet karasızlığına neden olur ve boncuk oluşumu artar.

Besleme oranı: Polimer çözeltisinden düzgün nanolifler üretmek için bir kritik akış hızı belirlenir. Bu kritik değer polimer sistemine göre değişir. Akış hızını kritik değerin üzerine çıkarmak lif çapında veya boncuk boyutlarında artışa yol açabilir. Elektro çekim esnasında beslemenin hem sürekli olması hem de düze ucunda birikme yapmaması gerekmektedir. Bu dengeyi sağlamak için optimum besleme oranı belirlenmelidir. Bu aynı zamanda kararlı bir jet konisinin ve bazen geri çekilen bir jetin oluşumuna izin verecektir. Geri çekilen jetler sabit jetler değildir ve elektro çekim işlemi sırasında bu jetler sürekli olarak koni jetleri ile değiştirilir.Bu değişimlerin bir sonucu olarak, geniş çaplara sahip nanolifler oluşur.

Mesafe: Düze ve toplayıcı arasındaki mesafe, polimer jetinin elektriksel alanda kalma süresini belirler ve nanolif morfolojisini etkiler. Polimer jetinin toplayıcıya hareketi esnasında çözücü buharlaşıp, polimer jeti gerilip incelir. Bu nedenle, düzgün nanoliflerin hazırlanması için ideal mesafenin belirlenmesi çok önemlidir. Düze ve toplayıcı arasındaki mesafenin nanolif morfolojisi üzerindeki etkisini araştırmak için günümüze kadar çok sayıda çalışmalar yapılmıştır. Aradaki mesafe kısa olduğunda polimer jetinin izleyeceği yol ve elektriksel alanda kalma süresi kısalır. Çözücü uzaklaşmaya fırsat bulamaz, polimer jeti yeterince gerilip incelemez. Dolayısıyla, kalın çaplı, birbirine yapışmış, ağsı yapsı oluşur. Mesafe arttıkça çözücünün uzaklaşması için yeterli süre tanınmış olur ve lif çapları azalır.

Düze çapı: Çözeltinin beslendiği düze çapı, elektro çekim için önemli unsurlardan biridir. Düze çapının küçülmesiyle ucunda oluşan damlacık daha küçük olur bu da daha ince liflerin oluşmasını sağlamasıyla beraber damlacığın yüzey geriliminin artmasına sebep olur. Artan yüzey gerilimiyle beraber çözeltinin düzeden ayrılarak jet oluşturması için daha fazla Coulomb kuvvetine ihtiyaç duyulur ve doğal olarak jetin hızının azalmasıyla havada kalma süresi artmış olur. Havada daha fazla kalan jet daha çok gerilmesine ve lif çapında azalmalara neden olur. Küçük düze çapının avantajlarının olmasına rağmen kritik değerlerinin altına inildiğinde dezavantajları da ortaya çıkmaktadır. Bunların örnekleri, çözeltinin püskürtülmesinin zorlaşmasıyla düzede tıkanmaların olması ve kesikli lif üretiminin boncuklu yapılar oluşturmasıdır.

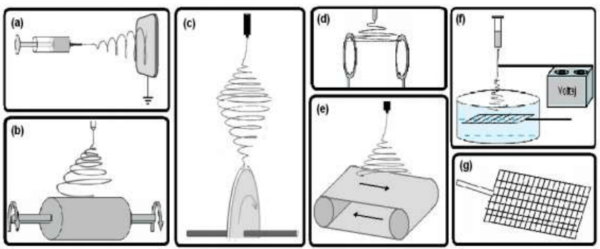

Toplayıcı tipi ve hızı: Electrospinning sırasında katılaştıktan sonra, nanolifler, esas olarak sabit ve dönen platformlardan oluşan çok çeşitli toplayıcılarda toplanabilir. Bu tip toplayıcıların, metal ızgaralar, dönen tambur, dönen disk, taşıyıcı bant, üçgen çerçeve, paralel bilezik ve sıvı banyosu gibi örnekleri vardır (Şekil 2.16) .

Şekil 2.16. Electrospinningde kullanılan bazı toplayıcı tipleri (a) Sabit plaka, (b) Dönen

tambur, (c) Dönen disk, (d) Paralel bilezikler, (e) Taşıyıcı bant, (f) Sıvı banyo, (g) Metal

ızgara

Toplayıcı plaka ile ilgili parametreleri iki başlık altında değerlendirmek mümkündür. Bunlar plakanın üretildiği materyal ve geometrik şeklidir. Nanolifler düzeden çıktıktan sonra yüzeylerindeki elektriksel yüklerin etkisiyle topraklanmış plakaya doğru hareketlerini devam ettirirler ve toplayıcı plakaya temas ettiklerinde elektriksel yüklerden tamamen kurtulmuş olurlar. Bu da birim alandaki yoğunluklarını etkilediğinden, toplayıcı plakanın üretildiği materyalin iletkenliği plaka için dikkate alınacak önemli parametrelerin başında gelir. Bir başka parametre olan toplayıcıların geometrik şekilleri ise, nanoliflerin ne formda toplanacağını belirlemek için oldukça önemlidir. Sabit toplayıcılar genel olarak düz plakalardır ve rastgele lifleri toplamak için kullanılmaktadırlar. Bu rastgele konumlanma, nanolifli yüzeyin kullanım alanlarını sınırlandırmaktadır. Döner silindirler, yönlenmiş nanolifler üretmek için kullanılabilir. Ayrıca artan dönme hızıyla beraber nanoliflerin oryantasyonunda ve mükavemetinde bir artış görülmektedir.

Genel olarak kullanılan toplayıcılar metal toplayıcılar olsa da, su, metanol, kağıt gibi farklı maddelerin de toplayıcı olarak kullanılabildiği bazı araştırmalar vardır. Yapılan bir çalışmada toplayıcı olarak su haznesi ve metanol kullanılarak toplayıcıların nanolif üzerindeki etkilerine bakılmıştır. Su haznesinin liflerde büzülmeye, metanolun ise şişmeye neden olduğu görülmüştür. Kağıt gibi toplayıcılar kullanıldığında ise nanoyüzeylerde boşluklu yapıların oluştuğu görülmüştür. Bunun sebebinin, toplayıcının düşük iletkenliğe sahip olması nedeniyle liflerin üzerindeki elektriği tam olarak toplayıcıya aktaramamaları ve birbirlerini elektriksel olarak itmeleri olduğu düşünülmüştür.

Çevresel parametreler: Sıcaklık, nem, atmosfer tipi ve basınç, elektro çekim işleminde etkili olan çevresel parametrelerdir. Yapılan araştırmalar ortam şartlarındaki değişimin nanolif üretilebilirliğini ve nanolif morfolojisini etkilediğini göstermiştir.

Sıcaklık ve nem: Nanoliflerin çap ve morfolojilerine çözelti ve proses parametrelerinin yanı sıra bulunduğu ortamdaki sıcaklık ve nem gibi çevresel faktörlerin de önemli etkisinin olduğu yapılan çalışmalar sonucunda görülmüştür. Havadaki nem oranı, jetin katılaşma işlemini etkileyerek nanoliflerin morfolojisinde değişikliklerin yaşanmasına neden olur. Ancak bu olay polimerin kimyasal yapısına bağlıdır. Pelipenko ve diğerleri (2013) polivinilalkol (PVA), PEO, PVA/hyaluronik asit (HA) ve PEO/kitosan (CS) nanoliflerin üretiminde nemin lif çapı üzerine etkisini incelemişlerdir. Sonuç olarak nem oranın artmasıyla lif çaplarında önemli derecede düşüş olduğu görülmüştür. Ortam sıcaklığı, polimer moleküllerinin hareketini, çözücünün buharlaşma hızını ve çözelti viskozitesini etkilemektedir. Çözücünün buharlaşma hızı sıcaklık arttıkça artacak viskozite ise düşecektir. Çözücünün buharlaşmasındaki artış ve çözeltinin viskozitesindeki azalma nanolif çaplarında azalmaya yol açar. De Vrieze ve diğerleri (2009) selüloz asetat (CA) ve polivinil pirolidon (PVP) kullanarak ürettikleri nanoliflerde bu durumu gözlemlemişlerdir.

Atmosfer Tipi ve Basınç: Elektro çekim prosesini etkileyen faktörler arasında havanın bileşimi de önemli unsurlardan biridir. Atmosfer tipinin etkisi havadaki gazların elektro çekim zamanı yüksek elektriksel alanın etkisiyle farklı davranışlar sergilemesi olarak açıklanabilir. Örneğin helyum, yüksek elektriksel alanda bozulur ve elektro çekim işlemini engeller.

Basınç da elektro çekim üzerinde etkili parametrelerden biridir ve basıncın etkisini araştırmak için elektro çekim prosesinin kapalı ortamda gerçekleşmesi gerekmektedir. Ortamdaki basıncın azalması genellikle elektro çekim üzerinde olumsuz bir etkiye sahiptir. Basınç için kritik değer atmosfer basıncıdır ve bunun altınadaki değerler elektro çekim işlemini olumsuz etkilemektedir. Düşük basınç altında şırıngadaki çözeltinin dışarı akma eğilimi daha fazla olur ve elektro çekim olumsuz etkilenir.

Elektro çekim ile iletken nanolif üretimi

İletken nanolifler, elektrik akımının bir noktadan diğer noktalara geçişini sağlayabilen yüzeyler oluşturur. İletken polimerlerden üretilen nanoliflerde iletkenlik, polimer üzerinden açıklanabilir. Bu tip polimerlerde en önemli özellik polimer yapısında konjuge çift bağların olmasıdır ve iletkenliği sağlayan da konjugasyonda karbon atomları arasındaki sıralanan tek ve çift bağlardır. Bu bağlar lokalize olmuş ve az lokalize olmuş sigma (σ) ve pi (π) bağlarıdır. İletkenlik π bağları üzerinden gerçekleşir ve bu kuvvetli bir bağ oluşturmayan elektronun (e- ) kolayca yerinden ayrılarak hareket etmesiyle açıklanabilir. Polimerlerin elektriksel olarak iletken olmalarını sağlamak amacıyla, polimerler sadece yük taşıyıcılara değil, yük taşıyıcıların hareket etmelerine izin verecek bir orbital sisteme de sahip olmalıdırlar. Bu da polimer zinciri boyunca sürekli π orbitallerin üstüste örtüşmesi ile karşılanır. Bir polimerin iletken olması için bazen konjugasyon tek başına yeterli olmayabilir, o zaman istenilen seviyede iletkenliği sağlamak için ya valans bandından elektronları alarak (p-doping) ya da iletim bandına elektron ekleyerek (n-doping) yapılır.

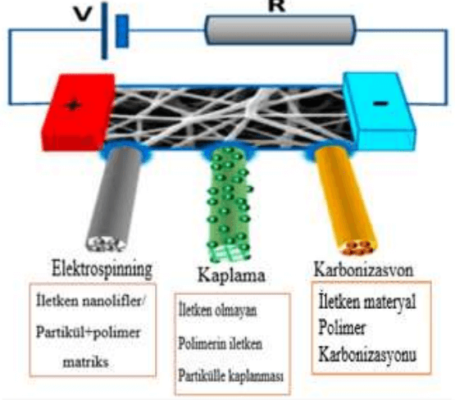

Nanolifler birçok durumda kolayca elektro çekim ile üretilebilirken, iletken nanolifler oluşturmak genellikle daha zordur. İletken nanolifler elde etmek için birçok yöntem vardır. Bunlara elektro çekimle iletken katkılı veya iletken polimerden nanolif üretimi, elektro çekim sonrası yüzeylerin iletken katkı maddeleri ile kaplanması ve elektro çekim sonrası elde edilen nanoliflerin karbonizasyonu örnektir.

İletken katkı maddeli nanoliflerin üretimi esnasında, iletken katkı maddesi miktarının yüksek olması elektro çekim işlemini olumsuz etkiler. İletken polimerlerde ise düşük molekül ağırlığı ve birçok çözücüde zor çözünmesi elektro çekim işlemini zorlaştıran faktörlerdendir. İletken kaplamalar ise, istenen gözenekli yapıyı bozmakla beraber, nanolifli yüzeylerin biyouyumluluğu veya diğer özelliklerinde sorunlara neden olabilir.

Karbon nanolif eldesi iletken nanolifli yüzeylerin üretiminde ilk akla gelen yöntemlerdendir. Burada prekürsör olarak lignin veya PAN kullanılabilir. Geleneksel eğirme yöntemleri ile lignin kullanılarak on mikron çapa sahip karbon lifleri elde edilmiştir. Ancak, elektro çekim yöntemi ile mikron altındaki çaplarda karbon liflerin üretilmesi mümkündür. Elektrospun lignin liflerinden karbon liflerinin üretimi ilk kez Lallave ve diğerleri tarafından gerçekleştirilmiştir. Çalışma için 1/1 ağırlık oranlarında Alcell lignin/etanol çözeltileri hazırlanmış ve elektro çekim ile nanolif üretimi yapılmıştır. Elektro çekim sırasında etanolün hızlı buharlaşması yüzünden yükselen lignin konsantrasyonu düzede tıkanmalara neden olmuş ve proses yarıda kesilmiştir. Bu durumun önüne geçmek için koaksiyel düze kullanılmış ve kesintisiz lif üretimi gerçekleştirilmiştir.

PAN, karbonizasyon için en sık kullanılan malzemelerden biridir. Karbon nanolifleri elde etmek için, ilk adım, tipik olarak havada gerçekleştirilen, stabilizasyon işlemidir. Bu işlem, nanolifli yüzeyin kimyasal ve mekanik stabilitesini arttırır. Yapılan araştırmalar sonucunda, ortalama stabilizasyon sıcaklığının 150-250 C olduğu ve karbonizasyon işleminin 600-800 ⸰C’de gerçekleştirildiği görülmüştür.

İletken nanolif üretiminde kullanılan diğer bir yaklaşım, iletken polimerlerden nanolif eldesidir. İletken polimerlere örnek olarak polianilin (PANi), polipirol (PPy) gibi polimerler verilebilir. Bu polimerlerin elektro çekim ile üretiminde karşılaşılan zorluklar nedeniyle genellikle yardımcı bir polimer kullanımı söz konudur. Örneğin, Garrudo ve diğerleri (2019) yaptıkları çalışmada PCL/PANi iletken nanolifleri elektro çekim yöntemiyle üretmişler ve 10 −4-10 −1 S/cm aralığında iletkenlikler elde etmişlerdir. Akçeren, Avcı, Gökçe, Balkan ve Saraç (2018) ise PPy/ poli(bütil akrilat-ko-metil metakrilat) karışımlarından 0,4-0,5 µS/cm aralığında iletkenliğe sahip nanolifli yüzeyler elde etmişlerdir. Ancak bu iletkenlikler, iletken nanoteller veya iletken nanopartiküller ekleyerek elde edilebilecek değerlere kıyasla hala düşüktür.

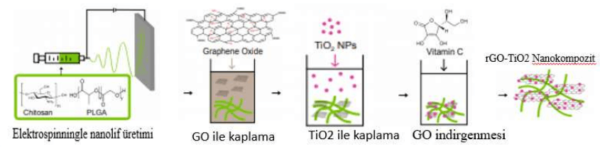

Literatürde iletken olmayan veya zayıf iletken nanolifler üzerine iletken bir kaplama uygulanarak iletken nanolifli yüzey eldesi üzerine çalışmalar bulunmaktadır. Fausey, Zucker, Shaulsky, Zimmerman ve Elimelecih (2019), elektro çekim ile kitosan/poli(laktik-ko-glikolik) asit polimer karışımından nanolifli yüzey hazırlamışlar ve daha sonra elde ettikleri yüzeyi iletken grafen oksit (GO) ile kaplandıktan sonra, titanyumdioksite (TiO2) daldırarak bir daha kaplama yapmışlardır. Son aşamada grafen oksidi C vitamini ile indirgeyerek yüksek elektrik iletkenliğine sahip nanolifli yüzey elde etmişlerdir (Şekil 2.18).

Elektro çekim ile iletken katkılı nanolif üretimi

İletken olmayan polimerlerden iletken nanolif elde etmek için iletken katkı maddelerinin kullanılması gerekmektedir. Bu tip yüzeylerde iletkenlik katkı maddesi olarak kullanılan nanopartiküller üzerinden açıklanmaktadır. Yüzeylerde elektrik akımı bir atomdan diğerine elektronların geçişiyle gerçekleşir (bkz. Şekil 2.1).

Bu amaçla yapılan ilk yaklaşımlar, polimerlerin uygun iletken maddelerle karışımlarının hazırlanmasına yöneliktir. Metal nanoparçacıkların polimer yapısına katılmasıyla polimerlerin özelliklerinin istenilen yönde geliştirilmesi mümkündür. Bunun için öncelikle, seçilen bir polimer (şablon polimer) uygun çözücüler içinde çözülür ve içerisine iletken nanopartikül eklenir. Daha sonra, hazırlanan polimer çözeltisinden elektro çekim ile çapları 1 mikronun altında olan lifler elde edilir. Denenen yollardan birisi, polimerler çözletilerine metal tozları gibi parçacıkların katılması ve iletkenliğin polimer örgüsüne sokulan metal faz üzerinden sağlanması olmuştur. Metal nanopartiküller eşsiz elektronik, manyetik, optik, termal ve katalitik nitelikleri nedeniyle oldukça dikkat çekicidirler.

Bu nanopartiküller, saf metallerden (gümüş, altın, karbon, alüminyum vb.) veya bunların bileşimlerinden (tuzlar, oksitler, hidroksitler vb.) oluşmaktadırlar. Gümüş nanopartiküller elektriksel, optik, termal ve antibakteriyel özelliklerinden dolayı aralarında en geniş kullanım alanına sahiptir (Esmeray ve Özata, 2019). İletken olmayan polimer çözeltilerine iletken katkı maddesi katılarak iletken nanolif eldesinin mümkün olduğuna dair literatürde birçok örnek vardır.

Evcin ve diğerleri ise prekürsör olarak PAN kullanarak elektro çekim yöntemi ile gümüş katkılı karbon nanolifler üretmişlerdir. Yüzeylerin morfolojik analizinde hem liflerin homojen çaplarda kesintisiz oluştuğu hem de nanopartiküllerin lif içerisinde homojen olarak dağıldığı SEM analizleriyle doğrulanmıştır. Elektro çekim ile elde edilen nanolifli yüzeylerin kararlı bir yapıya dönüşmesi için sırasıyla stabilizasyon (250-280 ºC) ve karbonizasyon (750-1500 ºC) işlemleri gerçekleştirilmiştir. Bu işlemler sonucu ham liflerin çaplarında %38 ile %72 arasında bir azalma gözlemlenmiştir. Karbonizasyon sonucu ortalama çapı 174 nm olan nano boyutlu kararlı lifler elde edilmiştir.

Vassilliadis, Provatidis, Prekas ve Rangoussi yaptığı çalışmada, liflerin içerisine dolgu malzemesi olarak %25 veya daha fazla oranda karbon ve metal tozu kullanıldığında bazı olumlu sonuçların elde edilmesinin mümkün olduğunu göstermiştir. Fakat kullanılan partiküllerin boyutları liflerin bazı mekanik özelliklerini olumsuz yönde etkilemekle beraber tekstil ürünlerinde kullanılmasını da zorlaştırdığı görülmüştür. Bu tür dezavantajlar göz önünde bulundurulduğunda, yüzeylerde iyi elektriksel özelliklerin elde edilmesi için en uygun yöntemlerden birisinin kimyasal kaplama yöntemi olduğu görülür. Bu işlem, liflerin metal tuzlarla kaplandığı ve daha sonra da kimyasal bir banyoda tuzların indirgenmesi sonucunda liflerin metal nanopartiküllerle kaplanması ile gerçekleşir. Kimyasal kaplama sonucunda liflerin yüzeyinde metal partiküllerin homojen şekilde dağılması, istenen elektriksel özelliklerin elde edilmesine neden olur.

Reich ve diğerleri (2018) yaptıkları çalışmada hafif elektrotlar ve elektriksel iletkenlik gerektiren çeşitli uygulamalar için metal gibi yüksek elektriksel iletkenliğe sahip eğilebilen ve nefes alabilen nanolifli yüzeylerin üretimini hedeflemişlerdir. Araştırmacılar yaptıkları çalışmada PAN nanolifler, PCL nanolifler ve gümüş nanoteller içeren kompozit bir yapı oluşturmuşlar ve yüksek elektriksel iletkenlik değerlerine ulaşabilmişlerdir. Burada uzun gümüş nanotellerin yapı içerisinde homojen dağıtılabilmesi, yüksek elektriksel iletkenlik için kilit rol oynamıştır. Gümüş nanotellerin yapı içindeki dağılımı ıslak serme metodu ile gerçekleştirilmiştir. Gümüş nanotellerin yapı içerisinde homojen dağıtılması sayesinde çok düşük gümüş malzeme kullanımı ile yüksek iletkenlik elde edilmiştir.

İletken nanolif üretmenin bir başka yöntemi de polimere uygun bir tuz ekleyerek iyonik iletkenlik sağlayarak nanoliflere iletkenlik kazandırmaktır. Bu yöntemde polimer iletken olmayan polimerlerden seçilir ve polimer iletkenliği sağlayan nanoparçacıklar için bir taşıyıcı görevini yapar. Bu durumda polimerler yalıtkanlık özelliğini korur ve diğer bileşenler için taşıyıcı faz işlevi yapar, elektrik iletimi ise sadece nanoparçacıklar üzerinden gerçekleşir.

Katkı maddesi olarak metal tuzları kullanıldığı zaman onları aktif metal iyonlarına dönüştürmek için indirgeme işlemine tabii tutulmaları gerekmektedir. İndirgeme işleminin nanoyüzeylerin iletkenliği üzerindeki etkisini araştırmak için Çunayev, Düzyer, Koç ve Tezel (2019) tarafından yapılan bir çalışmada, PAN ve gümüş nitrat (PAN/AgNO3) karışımından elde edilen nanolifli yüzeylerin indirgeme sonrasında elektriksel dirençleri ölçülmüştür. Artan indirgeme süresiyle nanoliflerdeki iletkenliğin arttığı görülmüştür. Bu çalışmada indirgeme nanolifli yüzeylere sodyum borhidrür (NaBH₄) damlatılarak yapılmıştır ve sonuçta gümüş nitrat (AgNO3) gümüş iyonlarına (Ag0 ) indirgenmiştir. Yapılan çalışma esnasında meydana gelen kimyasal reaksiyon aşağıda verilmiştir.

AgNO3 + NaBH4 → Ag0 + ½ H2 + ½ B2H6 + NaNO3

Başka bir çalışmada elektro çekim yöntemi ile üretilen Galyum İndiyum fosfit (GaInP) nanoliflerin elektriksel ve optik özelliklerine proses parametlerinin etkisi incelenmiştir. İşlem parametrelerini değiştirerek üç farklı Galyum İndiyum fosfit (GaInP) nanolifli yüzey hazırlanmış ve nanoliflerin elektriksel ve optik özelliklerine sırasıyla dört nokta cihazı ve UV spektrofotometresiyle bakılmıştır. Farklı içeriklerle üretilmiş üç ayrı numunenin geçirgenliği ve soğurması ölçülerek optik bant aralıkları hesaplanmış ve nanoliflerin foton enerji değerlerinin geçirgenlik değerinin artmasıyla arttığı görülmüştür. Çözelti konsantrasyonundakı değişikliklere bağlı olarak GaInP nanoyüzeylerin optik ve elektriksel özelliklerinin farklılık gösterdiği görülmüştür.

T.C.

BURSA ULUDAĞ ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

Şaban ÇUNAYEV

(Danışman) Dr. Öğr. Üyesi Şebnem Düzyer Gebizli

YÜKSEK LİSANS TEZİ

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

BURSA-2021