Haşıllama işleminin sorunsuz bir şekilde olması; çözgü salma işleminin sabit gerginlikte yapılması, haşıl teknesinde haşılın uygun bir sıcaklıkta tutulması, haşıllanmış çözgülerin aynı basınçla sıkılması, kurutmanın uygun yapılması ve sabit gerginlikte çözgü ipliklerinin dokuma leventlerine aktarılması ile mümkün olmaktadır. Yapılan haşıl işleminin sonucunun olumlu olması özellikle gerginliğin sabitlenmesi ve kontrolüyle sağlanmaktadır.

Haşıllama Sırasında Yapılan Ayarlar

Haşıllama sırasında işlemin yapıldığı dairede oluşabilecek hatalara karşı yapılacak olan ayarların hassas ve düzenli kontrol altında yapılması şarttır. Haşılın uygulanmasında oluşabilecek hatalar şunlardır:

- Çözgü leventlerinin haşıl yerleştirilirken bir hizada yerleştirilmemeleri

- Bu levent frenlemenin az ya da çok olması

- Leventlerden sağılan ipliklerin geçiş yollarının yanlış yol izlemesi

- Levent yataklarının kirli, yağlı ya da dönmeyi engelleyici bir şekilde olması

- Haşıl teknesinde haşılın refraktometre değerinin yanlış olması

- Nişasta ile haşıl yapılıyorsa haşıla katılan diğer maddelerle birlikte iyi parçalanmış olması

- Herhangi bir program dışı duruşlarda ipliğin tekne içinden çıkarılması

- Tekne içinde haşılı sıkan silindirlerin sıkma özelliklerini kaybetmemiş olması

- Tekne sıcaklığının derecesinin ayarlı olması artışı ve düşmesinin kontrolü

- İpliklerin tekne de geçeceği yerlerden farklı yerlerden geçirilmesi

- Haşıl pişirme yani hazırlama haznesinde haşıl hazırlamanın reçetesine dikkat edilmesi

- Haşıl kurutma silindir sıcaklıklarının işçi tarafından kontrol edilmesi

- Kurutma kapalı bölümde ise ısı kaybı olmayacak şekilde iyi izole edilmesi

- Çapraz çubukların geçtiği yerlerin hatalı olmaması

- Haşıl levendinin tarağının ayarlı olması, işçinin tarak dişlilerinden iplikleri eşit dağılımlı olacak şekilde geçirmesi

- İşçinin birbirine yapışık iplik kalmayacak şekilde her ipliğin ayrı ayrı olmasını sağlaması

- Haşıl hazırlama bölümlerinde kullanılan haşıl maddelerinin kullanımı sonrası üzerinin açık bırakılmaması, düzenli bırakılması

- Haşılda en çok rastlanan tavandaki lambalarda görülen toz sarkmalarının temizlenmesi

- Daire temizliğinin normal şartlar altında periyodik olarak yapılması

- Haşıl tarak eninin haşıl levent eni ile uyumlu ayarda olması

- Levent yataklarının temiz, aşırı yağlı olmaması

- Levent sarım sıklıklarının düzenli olması

- Haşıl yerlerin ıslak, kaygan olmaması

- Makinenin sevk hızının kontrollü olması

- Haşıl levendinin sarım derinde aksama olmaması

- Dolaşım yollarının hareketi engellenmeyecek şekilde olması

- Kopuk ya da eksik ipliğin levende sarılmaması

- İpliklerin teknede geçeği yerden farklı yerden geçmesi

- Levent doluşuna dikkat edilmesi

- Konu içinde belirtilen haşıl kontrollerinin zamanında yapılmaması

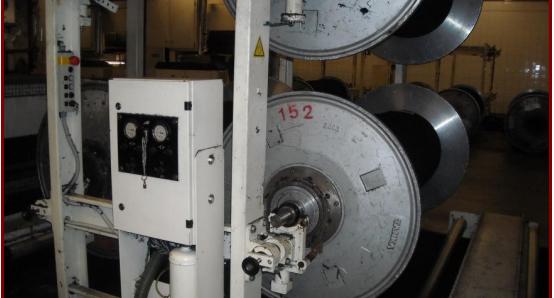

Haşıl Sehpasının Fren Ayarları

Leventler eşit oranda frenlenmelidir. Aşınmalar eşit olmalı, frenler aynı anda değiştirilmelidir. Çözgü leventlerinin frenleme sistemleri iki çeşittir.

- Mekanik frenleme: Tek levent için ayrı ağırlıkların kullanıldığı bu frenleme sisteminin günümüz makinelerinde kullanım alanı çok azdır.

- Pnömatik (havalı) frenleme: Bu frenleme sisteminde makine çalışırken ayarlanan oranda frenleme bütün leventlere uygulanır, makine durduğunda ise bütün leventler aynı anda frenlenir. Çalışma ve duruş anındaki frenlemeler pnömatik tertibatla makineye bağlı olarak sağlanır.

Çözgü Gerginlik Ayarı

Haşılda tansiyon olarak da ifade edilen çözgü ipliklerinin gerginliği önemli bir yer teşkil etmektedir. Haşılda, haşıl flottesinin çözgü ipliğine iyi nüfus edebilmesi ve uzama miktarı için tansiyon çok önemlidir. Tansiyonun istenenden fazla olması ipliğin esnemesini ve uzamasını artırarak ipliği olumsuz yönde etkiler. Tansiyonun az olması iplikte dönmelere, büzülmelere ve yapışmalara sebep olacağından istenmeyen bir durumdur.

Haşıllama sonucunda, haşıllanan çözgü ipliklerinde uzama meydana gelir. Uzama için standart değerler vardır. İplik ne kadar iyi ise uzama oranı o kadar az olur. Uzama değerleri pamukta; % 1,5–2,8 kesik elyaf-viskonda; %5,5–8 polyesterde; % 1,5–2,9 değerlerindedir.

İplik Cinsine Göre Kurutma Sıcaklık Ayarı

Çözgü ipliklerinin haşıl teknesinden aldıkları suyun uzaklaştırılması için iki tip kurutucu mevcuttur. Bunlar sıcak hava sirkülasyonu ile veya buharlı ısıtılmış silindirlere temas ile kurutmadır.

Kurutma sonucunda ipliğin üzerinde haşıl filmi oluşur. Kurutma esnasında hem haşıl filminin hem de ipliğin fiziksel ve kimyasal özelliklerinin optimum şekilde tutulması gerekir.

Kurutma işlemi hızı çok iyi ayarlanmalıdır. Gerginlik ayarı, kullanılan hava sıcaklığından en iyi şekilde faydalanılmalı, giriş ve çıkış rutubeti sürekli kontrol edilmelidir. Daha hızlı bir kurutma işlemi düşünülüyorsa ön kurutma tertibatları ilave edilmelidir.

Haşıllanacak çözgü ipliğinin cinsine ve çıkış rutubetine bağlı olarak kurutma sıcaklığı ayarlanır. Eski tip makinelerde bu hız 30–40 m/dakikadır. Modern makinelerde ise 130-150 m/dakika olmuştur. Bu şekilde haşılın verimi de artırılmıştır. Kurutmanın aynı hâlde, aynı hızda olması gerekmektedir. Aksi hâlde faklı rutubetler ortaya çıkar. Bu da dokumanın randımanını etkiler.

Kontakt usulle kurutma yapan haşıl makinelerinde, müteaddit kurutma silindiri bulunmaktadır. 2–16 silindirliye kadar ihtiva eden haşıl makineleri yapılabilir. Her cins elyaf için kurutma sıcaklığı farklıdır. Ayrıca her cins elyaf için kritik kurutma sıcaklıkları bulunduğundan kurutmada bu hususa önem verilmelidir. Elyaf cinsi silindir sıcaklığı

- Pamuk 130° C

- Suni ipek 115° C

- Viskoz ipeği 90° C

- Asetat ipeği 70° C

- Naylon 70° C

- Polyester 90° C

- Polyester/Pamuk 100° C

- Polyester/Suni ipek 100° C

Kurutma derecesi veya sıcaklık ipliğe aşağıdaki şekilde tesir eder:

- Aşırı Kurutma: İpliği kırılgan ve sert yapar.

- Az kurutma: İpliği yumuşak ve yapışkan yapar.

Levent Alt Baskı silindirlerinin Baskı Ayarı

Haşıl makinelerinde istenen çözgü gerginliğinin ayarlanması yapılacak haşıllama işleminin en önemli kısmını oluşturmaktadır. Leventlerin üzerinde yapılacak olan tansiyon kontrolü alt baskı silindirleriyle yapılmaktadır. Makine üzerinde fotosel sistemin algılamış olduğu gerginlik tansiyon değeri makinenin merkezî işlem ünitesiyle kontrolü yapılmaktadır.

Haşıllama Sırasında Dikkat Edilecek Hususlar

Haşıllama; iplik numarası, elyaf cinsi, dokuma sıklığına bağlı olarak isteğe uygun şekilde yapılmalıdır. Hatalı yapılacak bir haşıldan geri dönüş mümkün değildir. Ancak amaca uygun olmayan ucuz kumaşlar üretilerek düşük devirli gerginlikli tezgâhlar kullanılarak kumaş değerlendirilir ki bu da işletmenin zararına sebep olur. Bu yüzden rahatlıkla yanlış haşıldan geri dönüş yoktur diyebiliriz.

Haşılın yapısı dokuma işlemi sırasında beklenen amaca uygun olmalı ayrıca boyama ve baskıdan önce kolayca uzaklaştırılabilmelidir. Genellikle dokunmuş kumaşların boyamadan önce haşıl sökme işleminden geçmeleri gerekir. Kumaşların direkt olarak boyamaya tabi tutulmaları özellikle çözgü yönünde çizgiler hâlinde boyama hataları oluşturabilir.

Aşağıda belirtilen hususlar bu hatanın önlenmesi bakımından gereklidir:

- Haşıllanacak çözgü ipliklerinin numara ve sıklıklarının tespit edilmesi

- İpliklerin cins ve kimyasal yapılarının belirlenmesi

- Hazırlanacak haşıl reçetesinin ve haşıl maddelerinin iplik cinsine uygun olması

- Haşıl makinesine uygun materyal kullanılması, çalışmadaki kontrol noktalarının belirlenmesi ve ayarlarının tam yapılması

- Reçetenin hazırlanması sırasında ve haşıllanmadan sonra fiziksel ve kimyasal kontrollerin yapılması

Haşıl işleminin verimli olması için yapılan haşıllama sonucunda yapılması beklenilen görevlerin yerine getirilmesi gerekir. Bunlardan bazılarını şöyle sıralayabiliriz:

- İplik mukavemeti % 20–40 artmalıdır.

- İplikte elastikiyet kaybı % 20’den fazla olmamalıdır.

- Haşıllanan ipliğin nemi %7–10 arasında olmalı, % 7’den az olursa esneklik azalır ve dokumada kopuşa neden olur. %10’dan fazla olursa iplikler birbirine yapışır ve dokuma işlemi zorlaşır.

- Çözgü ayırma tarağının dişlerindeki iplik adetleri aynı olmalıdır.

- Fren ağırlıkları çözgü ve leventlerle dengeli olmalıdır. Dengesiz konan ağırlıklar uzama ve elastikiyet kaybına neden olur.

Haşıllama sırasında kullanılan makine ve tertibatları için dikkat edilmesi gereken şartlar, yapılan haşıl işleminin kalitesini artıracaktır.

- Haşıl pişirme kazanı temiz olmalıdır.

- Termometre ve manometre düzgün çalışmalıdır.

- Haşıl banyosunda hazırlanacak maddeleri hassas bir şekilde ve hatasız tartı cihazlarında tartılmalıdır.

- Haşıl miktarı ve kazan kapasitesi göz önünde bulundurulmalı ve bu orana göre su kullanılmalıdır.

- İlk olarak haşıl hazırlanmasında nişasta olmak üzere diğer haşıl maddeleri belirtilen oranda kullanılmalıdır.

- En az on beş dakika banyo karıştırılmalıdır.

- Kazan sıcaklığı ilk 60 dereceden başlanarak istenirse 120 dereceye kadar yükseltilebilir.

- Kullanılacak nişastanın tamamen açılması için gerekli süre karıştırılmalıdır.

- Haşılın tekneye taşınması pompa veya borular yardımıyla yapılmalıdır.