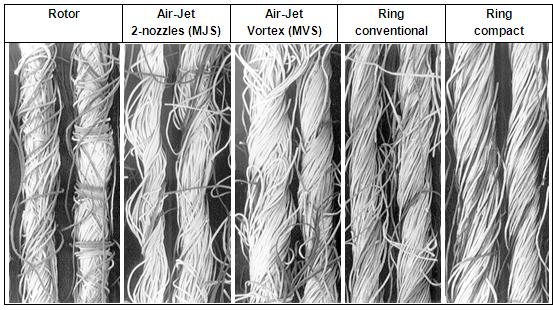

Dünya pazarındaki iplik makinelerinin % 80 – 90’ını oluşturan konvansiyonel ring iplik eğirme tekniği gerçek büküm prensibine göre çalışan ilk eğirme sistemidir. Günümüze kadar çok geniş bir kullanım alanına sahip olan ring iplikçilikte, kopça bilezik arasındaki sürtünmenin iğ devrini sınırlaması sonucu yüksek hızlara çıkılamama sorunu yeni iplik eğirme yöntemlerine olan arayışları arttırmıştır. Geliştirilen yeni sistemlerde ana hedef üretim miktarının arttırılması yönünde belirlenmiştir.

Açık uçlu iplik eğirme prensibine dayalı OE Rotor iplik eğirme sistemi, bir dönem ring iplik eğirme sistemine alternatif olarak pazarda yerini almıştır. Ancak teknolojik ve ekonomik yönden bir takım eksiklikler nedeniyle ring iplik eğirme yönteminin yerini tamamen alamamıştır. Dolayısıyla çalışmalar ring iplik eğirme sisteminin modifikasyonu yönünde devam etmiştir. Bu alanda ring ipliklerin kalite ve görünümünü iyileştirmek amacıyla geliştirilen kompakt iplikçilik pazarda uzun yıllardan beri beğeni toplamaktadır. Daha sonra geliştirilen Sirospun ve Duospun eğirme sistemleri, gerçek büküm sistemi ile katlı iplik üretimine imkan veren ring iplik eğirme sistemi modifikasyonlarıdır.

Dünden Bugüne İplik Eğirme Sistemleri

Ring İplikçilik ve Kompakt İplikçilik Sistemleri

Kesikli liflerden iplik üretiminde en yaygın sistem olan ring iplikçilik sistemi yıllık 22 milyon tona yaklaşan üretimi ile halen en çok kullanılan eğirme sistemi olarak karşımıza çıkmaktadır.

Ring iplik eğirme sistemiyle pamuk, keten, yün gibi doğal lifler kullanılarak iplik üretilebileceği gibi kesikli sentetik ve rejenere lifler kullanılarak da iplik üretilebilir. Sistemin çalışma prensibi temel olarak, paralel hale getirilmiş olan lif kütlesinin sırasıyla bant ve fitil formuna getirildikten sonra bir çekim sisteminden geçirilip bilezik ve kopça yardımıyla büküm verilerek bir kops haline dönüştürülmesi esasına dayanmaktadır.

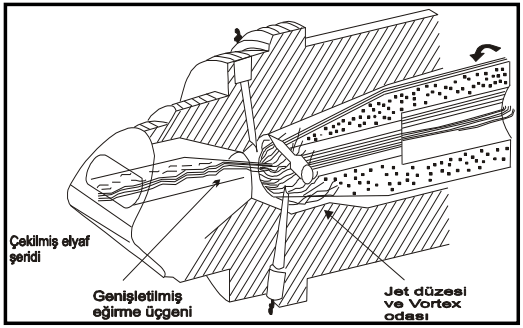

Kompakt iplikçilik sistemi ise modifiye edilmiş bir ring iplikçilik sistemidir. Bu sistemde üretilen ipliklerin tüylülük basta olmak üzere birçok özelliği konvansiyonel ring ipliklerine nazaran daha iyidir. Bu durum, ring iplik makinesinde eğirme üçgeninin minimize edilmesi ile ortaya çıkmıştır (Şekil 2). Eğirme üçgeninin şekli ve boyutları iplik yapısını, mukavemetini ve yüzey özelliklerini etkilemektedir.

Klasik ring iplik makinelerinde iplik üretirken oluşan eğirme üçgeninin dış kısmındaki lifler ya ipliğe dahil olmayıp uçuntu halinde uzaklaşmakta ya da yetersiz bir şekilde ipliğe dahil olmaktadır. Bu liflerin, ipliğe yeterli bir şekilde tutunamadığından, mukavemete katkıları sınırlı olmaktadır.

Kompakt iplikçilik sisteminde ise, lifler ana çekimden sonra aerodinamik olarak kompakt hale gelirler. Böylece lifler birbirlerine yakın olarak durabilmekte ve eğirme üçgenine taşınan lif kütlesi yoğunlaştırılmış olmaktadır. Bu durum karsısında bütün lifler eğirme üçgenine katılmakta ve iplik yapısına tamamen entegre olarak daha iyi iplik formasyonu sağlanabilmektedir.

Makine üreticileri, kompakt eğirme sisteminin sadece iplik kalitesi açısından değil, ayni zamanda verimlilik açısından da çeşitli avantajlar sunduğunu belirtmektedir. Bu sistem bazılarınca iplikçilikteki yüzyılın yeniliği olarak kabul edilmektedir.

Open-end Rotor İplikçilik Sistemleri

Eğirme metotları içerisinde ticari olarak başarısını kanıtlayan bir diğer iplik eğirme sistemi rotor iplik eğirme sistemidir. Rotor iplik eğirme sistemi, 1963 yılında Çekoslovakya Pamuk Araştırma Enstitüsü’nde icat edilmiş ve geliştirilmiştir. Bu eğirme sistemi aynı zamanda open-end iplik eğirme sistemi olarak da bilinmektedir.

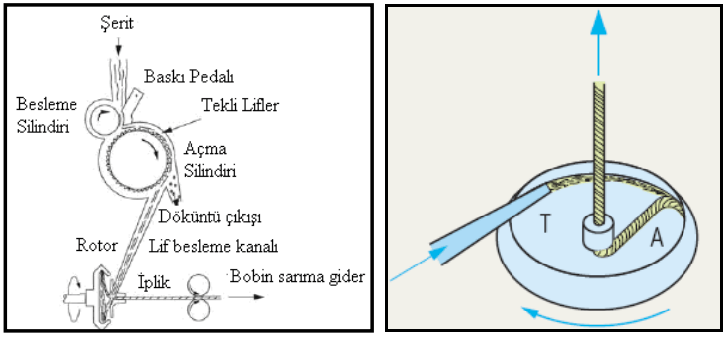

Rotor iplik eğirme sisteminde, bant formundaki materyal bir rotor içerisine beslenir ve sonrasında bobin halinde iplik elde edilir. Burada açma silindirinin önemi oldukça fazladır. Açma silindiri bant formundaki materyali tek lif haline getirir ve lifler buradan hızla dönen bir rotor içerisine sevk edilir. Merkezkaç kuvvetinin etkisiyle rotor yivine biriken lifler, rotor içerisine gönderilen ipliğin ucuyla birleştikleri anda büküm alarak iplik formuna girer ve sonra da bobin olarak sarılırlar. Rotor iplik eğirme sisteminde fitil ve bobinleme ara kademelerinin olmayışı bu eğirme sistemini ring iplik eğirme sistemine göre daha ekonomik kılmaktadır. Günümüzde bu iplik eğirme sistemiyle küçük çaplı rotor kullanımıyla 160.000 d/dak’ya kadar varan rotor devirleriyle 150-350m/dk üretim hızlarına ulaşılabilmektedir.

Şekil 3’de gösterildiği gibi Rotor iplik makinesinde cer şeridi, yaylı besleme ayağı ve besleme silindirine beslenmektedir. Şerit içerisindeki lifler daha sonra testere diş kaplı açıcı silindir tarafından tek tek liflere ayrılmaktadır. Daha sonra transport kanalına yönlendirilen lifler bu arada tekrar ayrıştırılmakta ve paralel hale getirilmektedir. Daha sonra rotor cidarına gönderilen lifler, rotorun dönüşü ile oluşan merkezkaç kuvveti etkisi ile rotor cidarında halka halinde birikmektedir. Lif halkası, daha sonra yeni oluşan iplik ucunda bükülmemiş lifler takılarak çekilen iplik ucu ile birlikte çekilerek büküm almaktadır. Rotorun her dönüşü ile birlikte bir büküm verilmekte ve düze içerisinden geçirilen bükümlü iplik, bobine doğru yönlendirilmektedir.

Friksiyon iplikçilik sistemi

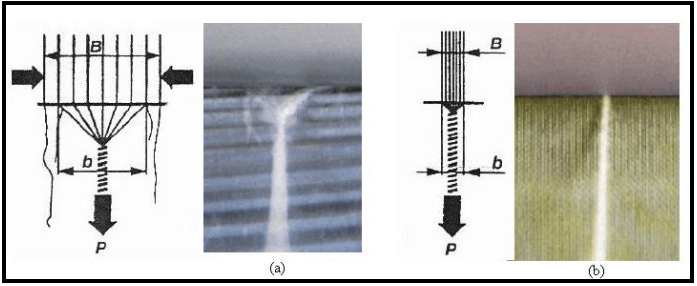

Open-End Friksiyon iplikçilik sistemine göre çalışan ve piyasada adı sıkça geçen friksiyon iplikçilik sistemi de ticari olarak başarı kazanmıştır. Şekil 4a ve 4b’de görüldüğü gibi Friksiyon iplik üretiminin temel prensibi cer veya tarak şeridini bir açma sistemi yardımı ile açarak tek life ayırıp, hava akımı ile taşıyarak iki friksiyon yüzeyi arasındaki açık iplik ucuna yatırmak ve bu sırada sürtünme kuvvetleri sayesinde büküm vererek ipliği oluşturmaktır.

Friksiyon iplikçilik ile oluşan ipliğin inceliği birim zamanda beslenen lif kütlesinin iplik çıkış hızına oranı ile belirlenirken büküm miktarı ise iplik dönüşü ve çıkış hızı arasındaki ilişki ile belirlenir. İpliğin aldığı büküm miktarı, iki silindir arasındaki ipliğin dönüş sayısı ile hesaplanan büküm miktarından daha düşüktür. Bu farkın nedeni olarak ise çoğunlukla çok kompleks olan iplik oluşumu sırasında meydana gelen kayma olarak gösterilmektedir.

Friksiyon kuvvetleri yardımı ile büküm kazandırma fikri 1960’lı yıllarda ortaya çıkmış ve ilk olarak 1967 yılında R.Greenwood ve J.M.Shepard tarafından patenti alınmıştır. Ancak endüstriyel alanda ilk girişim Dr. Ernst Fehrer tarafından “Dref” sisteminin tanıtımı ile gerçekleşmiştir. 1977 yılında kalın numara iplik üretimi için Dref 2 friksiyon iplik makinesi tanıtılmıştır. 1979 Hanover ITMA fuarında orta numara iplik üretimi için Dref 3 friksiyon iplik makinesi tanıtılmış ve 1981 yılında bu makinenin seri üretimine başlanmıştır.

Hava Jetli İplikçilik Sistemleri

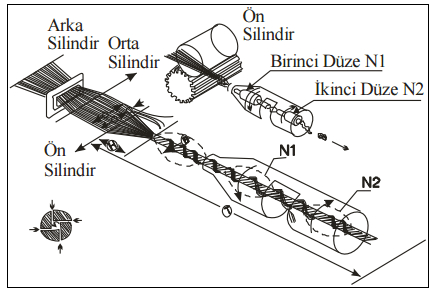

Dupont firması hava jetli iplik üretim sistemlerinde öncü olsa da, kullanılan sistemler ekonomik açılardan ve üretilen iplik yapısının uygun özellikler gösterememesinden dolayı terk edilmiştir. MJS iplik makinesinde iki hava jeti düzesi birbirleri ile ters yönde dönen girdaplar oluştururlar. İkinci düze (N2) çekim sistemi çıkış silindirlerinden gelen lif topluluğuna büküm vermek üzere kullanılır. Ancak “yalancı büküm düzesi” olarak da isimlendirilen bu düze tek başına istenilen iplik özelliklerinin elde edilmesi yeterli değildir.

Diğer düze (N1), N2 ve çekim sistemi çıkış silindiri arasına yerleştirilmiş olup, burada oluşturulan hava girdabı yönü, N2 düzesinde oluşturulan ile ters yöndedir

Vortex İplik Eğirme Sistemi

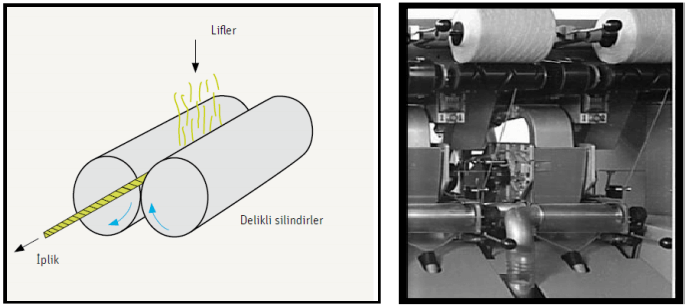

Vortex iplik eğirme sistemine olan ilgi %100 pamuk lifinin yüksek hızlarda (400m/dak) eğrilebilmesi ve oluşan iplik yapısının rotordan ziyade ring iplik yapısına benzemesiyle artmıştır. Vortex iplik eğirme sisteminde fitil hazırlama basamağının atlanması ve full otomatik direk şerit besleme sistemi ile üretim yapılması ve makine bakım kolaylığı önemli avantajlarındandır.

Vortex iplik yapısı, içerdiği daha fazla sargı lifi ve iki katlı ipliğe benzemesiyle jetli sistemden ayrılır. Merkezdeki liflerin büküm yönü ile sargı yapma yönünün aynı olması ile bazı kenar lifleri yakalanabilir ve merkeze doğru bükülebilir. Bu ise jetli sistemde sargı yapan lif sayısının azalmasına neden olacaktır. MVS ve MJS iplik yapılarını kıyaslamaya yönelik yapılan araştırmalar da göstermiştir ki vortex ipliklerin sarım yapan lif sayısı oranı ve sarım uzunluğu hava jetli ipliklerden daha yüksektir.

Vortex ipliklerinin de hava jetli iplikler gibi merkezde uzanan bükümsüz çekirdek lifleri ve onların etrafına sarılan sargı liflerinden oluştuğu belirtilmiştir.

İplik uzunluğu boyunca uygulanan büküm açma işleminin sonunda sargı yapan liflerin paralel hale geldiği merkezde bükümsüz uzanan liflerin de büküm aldığı görülmüştür.

Vortex iplik eğirme sisteminde 4 silindir ve çift apronlu bir çekim sisteminde cer şeridi çekime uğrayarak hava basıncı yardımıyla iğne tutucu ve düze bloğundan oluşan bir kanal içerisinden geçmektedir.

Merhaba,

DAC Danışmanlık ve İş Geliştirme’den sizlere ulaşmaktayım. Bir müşterimiz için, hava jetli iplik eğirme makinesi talebi mevcut. (Rieter j26). 1000 adet alım yapmayı düşünmekteyiz. Ürün görsellerini ve detaylarını ekte paylaşıyorum. Fiyat çalışması yapıp bize iletirseniz çok sevinirim.

Saygılar