Kompozitler

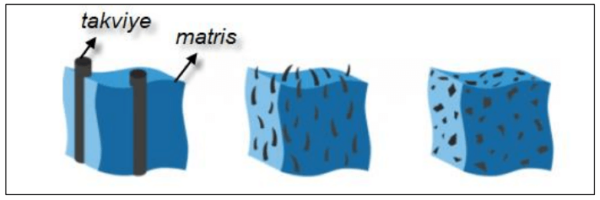

Mühendislik ve diğer uygulamalarda yaygın bir şekilde kullanılan kompozitler; belirli bir amaç doğrultusunda, minimum düzeyde iki farklı malzemenin birbiri içerisinde çözünmeyecek şekilde ve kimyasal reaksiyona girmeden mevcut özelliklerini koruyarak çeşitli yöntemlerle bir araya getirilmesinden meydana gelmektedir. Makro, mikro ve nano boyutta olabilen bu malzemelerden en az bir tanesi dolgu materyali olarak ifade edilen “matris” elemanını, diğeri ise “takviye” elemanını temsil etmektedir.

Esnek yapıda olması gereken matris malzeme, kullanılacak takviye malzemesini çevreleyip bir arada tutmakla görevli olup gelen herhangi bir yükü takviye elemanına iletir. Matris malzemesi metal, seramik olabileceği gibi polimer ve biyopolimer de olabilir. Takviye malzemesi yapının dayanımı artırarak güçlendirmek amacıyla kullanılmaktadır ve matris malzemesine oranla çok daha kuvvetli özelliğe sahip olup gelen yüklerin çoğunu taşımaktadır. Takviye malzemeleri olarak partiküller, sürekli veya kesikli lifler vs. seçilebilmekte ve matris malzemesinin yük dağılımını istenilen oryantasyonda sağlamaktadır. Seçilen bu malzemeler kompozitin fiziksel ve mekanik özelliklerini belirlemede etkili olur. Nihayetinde oluşturulmak istenilen kompozit yapı matris ve takviye malzemelerinin özelliklerini taşımasının yanı sıra onların her ikisinden farklı bir veya birkaç özelliğe de sahip olabilirler.

Kompozitlerin Sınıflandırılması

Kompozitler yapısında birden fazla malzeme bulundurması sebebiyle araştırmacılar tarafından farklı şekillerde gruplandırılmıştır. En yaygın olanı kullanılan matris malzemesinin türüne ve takviye malzemesinin şekline göre yapılan sınıflandırmadır.

Kompozitlerin Üretim Yöntemleri

Kompozit üretim yöntemleri oluşturulmak istenen yapının fiziksel ve mekanik özelliklerinin uygun şartlarda kompozite kazandırılması için uygulanan yöntemlerdir.

Bu şartları belirlemede ise; kullanılan takviye ve matris malzemelerinin özellikleri önemlidir. Kompozit üretim yöntemleri sırasıyla aşağıda verilmiştir:

- El yatırma yöntemi

- Püskürtme yöntemi

- Filament sarma yöntemi

- Reçine transfer ile kalıplama, reçine enjeksiyonu

- Profil çekme/pultruzyon

- Sıkıştırarak kalıplama

- Vakum torbası yöntem

- Otoklav

El Yatırma Yöntemi

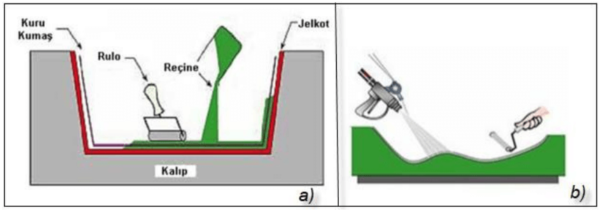

Kompozit üretiminde yaygın bir şekilde kullanılan bu basit yöntem maliyeti düşük olmakla birlikte yoğun işçilik istemektedir. Daha çok cam elyaf takviyeli kompozitlerin üretilmesinde kullanılan bu yöntemde; kompozitin dış yüzey kalitesini artırmak için kalıba öncesinde jelkot sürülür. Elyaf ya da kumaşlara bir rulo veya fırça yardımıyla sıvı reçine (epoksi, polyester vs. termoset reçineler) sürülür (Şekil 1.4).

Katman sayısı istenilen düzeyde artırılabilir fakat burada önemli olan bu tabakalar arasında havanın kalmamasıdır. Ardından normal ortam şartlarında veya sıcaklık ortamında uygulanan basıncın etkisiyle şekil verilmek üzere parça, kullanıma hazır hale getirilir.

Püskürtme Yöntemi

El yatırma yönteminin gelişmiş hali olarak bilinmektedir. Bu yöntemin el yatırma yönteminden farkı reçine ve takviye malzemesinin püskürtme tabancası ile uygulanmasındadır (Şekil 1.4b). Proses öncesinde yine kalıba jelkot sürülerek donması beklenir. Ardından püskürtme tabancası ile elyaf ve reçine kalıp üzerine püskürtülür. Diğer işlemler el yatırma yönteminde olduğu gibidir. El yatırma yöntemine göre daha az emek harcanması, maliyetinin daha düşük olması, reçine israfının azalması ve zamanın daha verimli kullanılması püskürtme yönteminin avantajları arasında yer almaktadır.

Filament Sarma Yöntemi

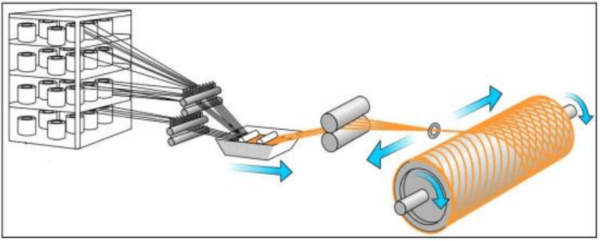

Filament sarma yöntemi özel bir banyoda reçine emdirilmiş sürekli liflerin dönen bir silindir üzerinde farklı yönlerde sarınmasına dayanmaktadır (Şekil 1.5).

Yeteri kadar elyaf sarılmasının ardından reçineni kürleşmesi ile malzeme sertleşir ve silindirden ayrılır. Değişik açılarda elyaf sarınması kompozite mekanik olarak farklı özellikler kazandırmaktadır. Bu yöntem otomasyona uygun olmakla birlikte daha çok silindirik veya yuvarlak biçime sahip kompozitlerin üretilmesinde kullanılmaktadır.

Reçine Transfer Kalıplama Yöntemi

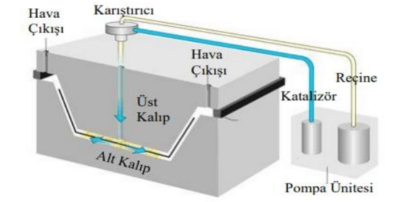

RTM yöntemi elyaf ya da kumaşlarla güçlendirilmiş üretim tekniği olarak bilinmektedir. Dişi ve erkek olarak adlandırılan kalıpların arasına örgülü/örgüsüz kumaşlar yerleştirilir. Ardından kalıplar kapatılarak kumaşlar arasında hava kalmayacak şekilde reçine basınç yardımıyla enjekte edilir (Şekil 1.6). Reçinenin hepsi aktarıldıktan sonra son şeklini alması için kalıp sıcak/soğuk şekilde kürlenerek kompozit işlemi son bulur. Diğer yöntemler ile kıyaslandığında pahalıdır ve genelde seri üretim amaçlı kullanılmaktadır.

Profil Çekme Yöntemi

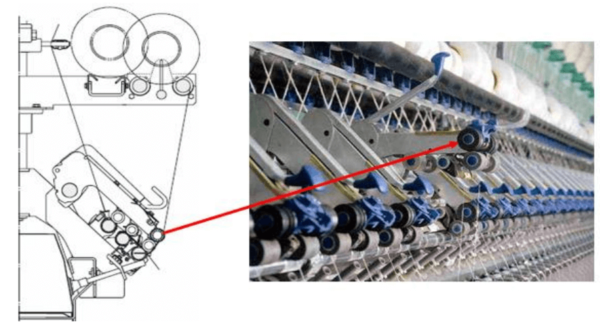

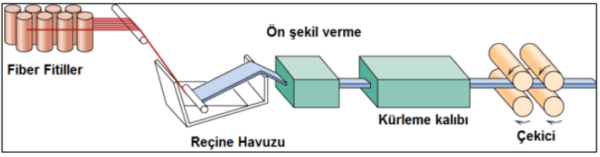

Profil çekme yöntemi, kullanılan sürekli liflerden fitil oluşturulması sonrasında takviye malzemesinin ıslatılması, şekil verilmesi ve kürlenerek katılaşması aşamalarından oluşmaktadır (Şekil1.7). Bobinlerden gelen lifler kalıplara girmeden önce reçine havuzunda termoset reçinelerle ıslatılır. Kalıptan çıkarılan malzeme sıcak işlem sırasında sıkıştırılarak son şeklini alması sağlanır. Soğutma işlemi hava, su veya cebri konveksiyon ile gerçekleştirilir.

Sıkıştırarak Kalıplama Yöntemi

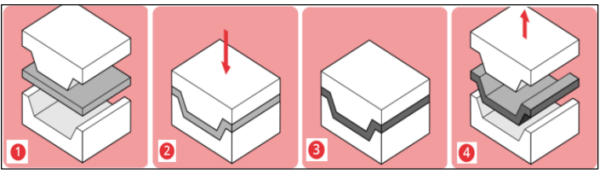

Sıkıştırarak kalıplama, yüksek basınçlı preste çoğu zaman sıcaklık uygulanmakla şekil verme işlemidir. Sıkıştırarak kalıplamada kullanılan kalıplar alt ve üst parçalardan oluşmaktadır. Kalıplanmak istenen malzeme alt kalıp üzerine yerleştirilir. Alt kalıp üst kalıpla kapatılır ve presleme başlanır (Şekil 1.8). Malzemenin sertleşmesi beklenir ve pres açılarak hazır hale gelmiş parça kalıptan çıkarılır. Sıkıştırarak kalıplama yöntemi ısıyla sertleşen prepregler, fiber takviyeli termoplastik organik tabakalar, levha kalıplama bileşiği gibi kalıplama bileşikleri ve kesilmiş termoplastik bantlar, petek veya polimer köpük gibi bir çekirdek malzemesi içeren sandviç yapılar üretmek için kullanılmaktadır.

Vakum Torbalama Yöntemi

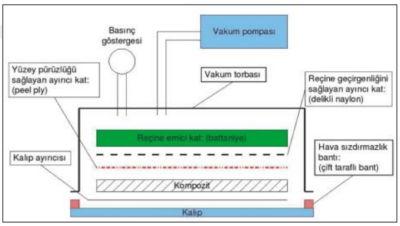

Vakum torbalama yöntemi, temel prensibi elle yatırma yöntemine benzeyen, ancak rulo veya fırça ile yatırma yerine vakum torbası kullanılan ve bu sayede reçinenin yüzey üzerine eşit dağılımını sağlamakla birlikte yüzeye eşit kuvvet uygulanmasını temin eden bir yöntemdir. Yöntem, fazla reçinenin çekilerek lif reçine oranının yüksek olmasını sağlamak amacıyla da kullanılmaktadır (Şekil1.9). Elle yatırma yönteminden kaynaklanan olumsuzlukları kapatarak daha sağlam ve hafif yapılar üretilebilmektedir. Vakum torbalama yöntemiyle katmanlar arasında reçinenin tam olarak dağılmasıyla homojenlik sağlanmakla birlikte katmanlar arasındaki kesme mukavemeti artmaktadır.

Otoklav Yöntemi

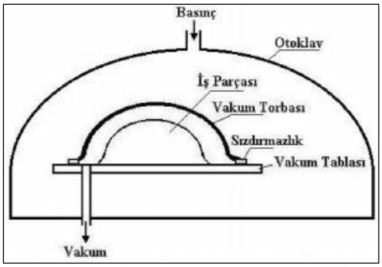

Otoklav vakum torbalama prensibiyle çalışan fakat üretimin basınçlı bir kap içerisinde gerçekleştirilmesiyle vakum torbalamadan ayrışan bir yöntemdir (Şekil 1.10). Üst parçada basınç azot gazıyla gerçekleştirilmekte ve parçanın sertleşmesi fırın içerisinde sıcaklıkla sağlanmaktadır.

T.C.

ERCİYES ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

Hazırlayan: Zübeyde ARABACILAR

Danışman: Prof. Dr. Nazım PAŞAYEV

Yüksek Lisans Tezi

Eylül 2021 KAYSERİ