Ağartmanın Amacı ve Önemi

Doğal liflerin hepsinde olduğu gibi selüloz lifinde de tabiattan gelen ve lifin bünyesinde sarımtırak renk olmasına neden olan doğal boyar maddeler vardır. Bu boyar maddeler nedeniyle beyaz olarak kullanmayı amaçladığımız kumaşlar, istediğimiz oranda beyaz görünmez. Ayrıca koza ve çekirdek parçacıklarının çok küçük olanları da pamuk liflerine yapışıp lifin yumuşak ve narin tutumunu bozar. Selüloz esaslı liflere uygulanan ağartma işlemindeki asıl amaç, sarımtırak hâlin ve bitki kabukçuklarının liflerden uzaklaştırılarak liflerin daha düzgün ve beyaz olmasını sağlamaktır. Liflerde mevcut olan bu sarımtırak renk giderilmediği zaman açık renklere boyanacak liflerin canlı ve istenilen derinlikte renk almaları mümkün olmaz. Ağartma (kasar) işlemi bu nedenle tekstil terbiyeciliğinde önemli ve gerekli bir işlemdir.

Kumaş Ağartma Yöntemleri

Selüloz esaslı mamuller, birçok yöntemle beyazlatılabilir. Yöntemleri belirlerken elde etmek istediğimiz beyazlık derecesini ve işletmedeki makinelerin özelliklerini dikkate almamız gerekir. Beyazlatma işlemi hem çektirme yöntemiyle hem de pad-batch (emdirme bekletme) yöntemiyle yapılabilir. Bu bölümde selülozun beyazlatılmasını, beyazlatmayı sağlayan maddelerle inceleyeceğiz.

Hidrojen Peroksit (H2O2) ile Yapılan Beyazlatmalar: Hidrojen peroksit (H2O2) selüloz liflerinin beyazlatılmasında yaygın olarak kullanılan beyazlatma maddesidir. Hidrojen peroksidin selüloz liflerinin beyazlatılmasında birçok olumlu katkısından söz edebiliriz:

Hidrojen Peroksit (H2O2) ile Yapılan Beyazlatmalar: Hidrojen peroksit (H2O2) selüloz liflerinin beyazlatılmasında yaygın olarak kullanılan beyazlatma maddesidir. Hidrojen peroksidin selüloz liflerinin beyazlatılmasında birçok olumlu katkısından söz edebiliriz:

- Peroksit her sıcaklık derecesinde etkin beyazlatma sağlayabilir.

- Peroksit az ya da çok alkali ortamda uygulanabilir.

- Peroksit hem kontinü (kesiksiz) hem de diskontinü (kesikli) yöntemlerle uygulanabilen bir beyazlatma maddesidir.

- Peroksit selüloz lifinde bulunan mum ve yağlar üzerinde de etkilidir. Bu sayede bazı beyazlatmaların devamında bazik işlemlere ihtiyaç duyulmamaktadır. Bu durum işletme maliyeti açısından çok önemli bir avantajdır.

Hidrojen peroksidin olumlu katkıları yanında şu olumsuzluk da görülür: - Peroksit beyazlatması yapılırken önemle dikkat edilmesi gereken şey, ortamda bulunabilecek katalitik maddelerdir. Bilhassa metal iyonları içeren banyolarda selüloz lifleri zarar görmektedir. Bu etkiyi önlemek için banyoda mutlaka metal iyonlarını bağlayan kompleks oluşturucuların bulunması gerekir.

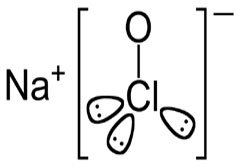

Sodyum Hipoklorit (NaOCl) ile Yapılan Beyazlatmalar: Sodyum hipoklorit (NaOCl) beyazlatması, yaygın olarak tercih edilen beyazlatma yöntemlerinden biridir. Halk arasında çamaşır suyu olarak bilinir. Ancak selüloz liflerinde beyazlık dereceleri çok yüksek olmadığından açık renk ve renkli kullanılacak liflerde tercih edilir. Ayrıca hidrojen peroksit kasarında olduğu gibi bazik işlem etkisi göstererek yağ ve mumları, çöpelleri temizlemediği için sonrasında bazik işlem ihtiyacı gösterir. Beyaz kullanılacak mamullerde peroksit kasarından ve bazik işlemlerden önce uygulanabilir.

Sodyum Hipoklorit (NaOCl) ile Yapılan Beyazlatmalar: Sodyum hipoklorit (NaOCl) beyazlatması, yaygın olarak tercih edilen beyazlatma yöntemlerinden biridir. Halk arasında çamaşır suyu olarak bilinir. Ancak selüloz liflerinde beyazlık dereceleri çok yüksek olmadığından açık renk ve renkli kullanılacak liflerde tercih edilir. Ayrıca hidrojen peroksit kasarında olduğu gibi bazik işlem etkisi göstererek yağ ve mumları, çöpelleri temizlemediği için sonrasında bazik işlem ihtiyacı gösterir. Beyaz kullanılacak mamullerde peroksit kasarından ve bazik işlemlerden önce uygulanabilir.

Sodyum hipoklorit (NaOCl) beyazlatmasında beyazlatmayı sağlayan madde hipokloritin içinde bulunan aktif klordur. Bu beyazlatma esnasında dikkat edilmesi gereken en önemli husus, beyazlatılacak lifin miktarı kadar kloru banyoda bulundurmak ve işlem süresince kontrol ederek banyoda aktif klor tükendiği anda işlemi sonlandırmaktır. Aksi takdirde selüloz, hidroliz olarak çürümeye başlar. Ayrıca beyazlatma banyosunun pH’ı 9’un altına düştüğünde de selülozda mukavemet kaybı görülür. pH 9,5- 11 aralığında en uygun beyazlatma ortamı sağlanmış olur.

Sodyum hipoklorit (NaOCl) beyazlatmasında beyazlatmayı sağlayan madde hipokloritin içinde bulunan aktif klordur. Bu beyazlatma esnasında dikkat edilmesi gereken en önemli husus, beyazlatılacak lifin miktarı kadar kloru banyoda bulundurmak ve işlem süresince kontrol ederek banyoda aktif klor tükendiği anda işlemi sonlandırmaktır. Aksi takdirde selüloz, hidroliz olarak çürümeye başlar. Ayrıca beyazlatma banyosunun pH’ı 9’un altına düştüğünde de selülozda mukavemet kaybı görülür. pH 9,5- 11 aralığında en uygun beyazlatma ortamı sağlanmış olur.

Beyazlatma bittikten sonra mamuldeki klor artıklarının iyi bir şekilde uzaklaştırılması gerekir. Aksi takdirde kurutma ve depolama sırasında mamulde sararmalar ve mukavemet kaybı görülür. Kloru giderme işlemine anti klorlama denir. Sodyum hipoklorit (NaOCl) beyazlatması 18- 20 °C’de uygulanmalıdır. Sıcaklık arttıkça reaksiyon hızlanacağından selülozun hidrolize uğraması hatta parçalanması mümkündür.

Sodyum Klorit (NaClO2) ile Yapılan Beyazlatmalar: Diğer beyazlatmalardan farklı olarak asidik ortamda uygulanan bir beyazlatma yöntemidir. Selülozda bulunan yağlı mumlu maddeler üzerinde çok etki göstermez. Bu nedenle iyi bir temizleme söz konusu değildir. Lifler daha dolgun ve yumuşak kalır. Bazik işlemlerden sonra uygulanırsa daha etkili bir beyazlatma mümkün olur.

Sodyum Klorit (NaClO2) ile Yapılan Beyazlatmalar: Diğer beyazlatmalardan farklı olarak asidik ortamda uygulanan bir beyazlatma yöntemidir. Selülozda bulunan yağlı mumlu maddeler üzerinde çok etki göstermez. Bu nedenle iyi bir temizleme söz konusu değildir. Lifler daha dolgun ve yumuşak kalır. Bazik işlemlerden sonra uygulanırsa daha etkili bir beyazlatma mümkün olur.

Klorit beyazlatması sırasında klor dioksit gazı açığa çıkar bu da işçi sağlığı açısından sakıncalıdır. Ayrıca makinenin korozyona uğraması açısından da sakıncalar yaratan bir beyazlatma yöntemidir. Mamul üzerinde alkali artıkları kalmadığı için daha az su sarfiyatı ile son işlemleri yapılır. Bu nedenle de kurutma sırasında sararma riski ve depolama sırasında çürüme ihtimali daha azdır. Diğer beyazlatma yöntemlerine göre daha az tercih edilen bir beyazlatmadır.