Üzerine kesim yerleşim planının konduğu, tek katlı veya çift katlı olarak serilmiş birden fazla kumaş katlarından oluşmuş kumaş tabakasına PASTAL denir.

Konfeksiyon sektöründe kalıp hazırlama çalışmaları bittikten sonra kesim işlemi için önce kesim parçalarının belirli bir uzunluktaki kumaş alanı içinde yerleşme planın yapılması işlemine pastal hazırlama denir. Bu planlamadaki başarı maliyete etki edeceğinden önemli bir iştir. Yerleştirmedeki en küçük bir başarısızlığın meydana getireceği zararlar büyüktür. Uygulamada şu hususlara dikkat edilmelidir.

- Uygulamada kullanılacak olan kumaşın eninin geniş veya dar olmasına, desen yönüne, kadife türü kumaşlarda tüy yönüne ve özellikle giysinin duruşunda önem taşıyan düz iplik yönüne dikkat edilmelidir.

- Her bedenin kendine ait parçaları aynı yerde toplanmalıdır.

- Kumaş üzerinde en ekonomik yerleşim planı göz önünde bulunmalıdır

Pastal Çoğaltma Yöntemleri

Hazırlanan pastal bir defadan çok kullanılacaksa, çoğaltma yöntemlerinden birisiyle çoğaltılabilir. Bu yöntemler:

- Karbon kağıdı yöntemi: Kaç adet pastal isteniyorsa o kadar pastal kağıdının arasına karbon kağıdı konur ve en üste yapılan çizim alt katlara da geçmiş olur.

- Perfore yöntemi; Bu yöntemde kağıt veya deri üzerine pastal hazırlanır. Şablonların kenarında delinir. Delme işleminde perfore aleti kullanılır. Bu deliklerden pudra veya tebeşir tozu geçirilir. Bu şekilde hazırlanan pastal istenildiği kadar kullanılabilir.

- Fotokopi yöntemi; Hazırlanan pastalın fotokopi ile çoğaltılması yöntemidir. Bu işle aydınger veya ozalit kağıdına yapılabilir.

- Ozalit kopya yöntemi; Bu sistemde ozalit makinesinde, heatseal (yapışkan) kağıdı üzerine şablonlar en ekonomik biçimde yerleştirilir ve sabit kalemlerle çizilir. Bu kağıdın bir kenarına kumaş ve model no, serim boyu ve eni, beden sayısı ve numaraları yazıldıktan sonra ozalit makinesinde yapışkan kağıda kopya edilir. Pastal (plan) artık kesime hazırdır ve serim yapıldıktan sonra en üst kata, ütü ile yapıştırılarak kesim yapılabilir.

- Minyatür kalıplar yöntemi; Hazır giyim üretiminde kumaş miktarını hesaplamak ve en ekonomik şekilde şablonların nasıl yerleşeceğini göstermek amacıyla yapılır. Hazırlanmış şablonlar, 1/5 oranında küçültülerek örnek şablonlar hazırlanır. Bu küçültme işlemi texograf adı verilen bir aletle yapılır. Haritacılıkta kullanılan pantograf hazır giyimde texograf adıyla kullanılmaktadır. Aletin bir ucu büyük kalıp üzerinde dolaşırken diğer ucu 1/5 oranında kalıbı kesebilmektedir. Pastal boyu da 1/5 oranında düşünülerek minyatür kalıpların en ekonomik şekilde yerleştirilmesi yapılıp minyatür pastal hazırlanabilmektedir.

Texograf aleti;

- Kesici masası

- Yerleştirme masası

- Fotokopi arabası

bölümlerinden oluşur. Bu aletle çok büyük bir alanı küçük bir alanda görmemiz mümkün olabilmektedir. Minyatür olarak hazırlanan pastal fotokopi ile büyültülerek çoğaltılır. Minyatür kalıplar sistemin en önemli özelliği fire oranının önceden tespit edilebilmesidir.

Bilgisayar yöntemi

Bu yöntemde işlemler bilgisayar kullanılarak yapılır. Bilgisayarın okuyucusu şablonun etrafında dolaşarak beyne aktarır, şablonlar ekrana gelir. Kumaş eni çizilerek ekranda belirlenir. Şablonlar en ekonomik bir şekilde yerleştirilip pastal hazırlanır. Hazırlanan pastal özel bilgisayarlı aletin bir bölümüyle orjinal boyutta büyütülerek çizilir.

Kesim planlaması ve kesim emrinin hazırlanması

Kesim planlaması, her serim için ayrı olmak üzere ayrıntılı biçimde yapılacağından, belirli bir sipariş emri bir dizi kesim emirlerine ayrılarak parçalanacaktır. Belirli bir sipariş partisi, her biri değişik cins ya da değişik renk veya desende dikilecek olan giysilerin sayısını, beden dağılımını gösteren bir dizi üretim partisine ayrılacaktır. Serim uzunluğu, kat sayısı ve beden dağılımına göre herhangi bir bedenin hangi renkten kaç adet kesileceği kesim emri ile belirlenir.

Kesim emri hazırlanırken şunlar göz önünde tutulmalıdır.

- Serim yüksekliği – serim katı dik bıçağın kesme kapasitesi dikkate alınarak kat sayısını en yüksek tutmak gerekir.

- Kumaş sarfiyatını asgariye indirecek kesim planına uygun beden ve kat sayısı dikkate alınmalıdır.

- Kesim maliyetini minimuma indirmek için serimdeki beden sayısını maksimuma çıkarmak gerekir.

- Top planlamasındaki değerlendirmeleri göz önüne alarak uygun beden dağılımı sağlanmalıdır.

Eğer bir elbise 2.70 m. Kumaştan çıkıyor ve pastal boyu 13.5 m. Kat sayısı 100 ise, 5 bedenden oluşmuş pastal ile ilk serimde 500 elbise elde edilecektir. Bu durumda a drobunun 38 ve 40 bedenleri ile b drobunun 38-40-42 bedenleri aynı kesim emriyle 100 kat kesilebilir.

Geriye kalan a drobunun 42 bedeni ve b drobunun 44 bedeni, c drobunun 40-42 bedenleri için ayrı pastal hazırlanarak 50 katlık ikinci serim yapılabilir.25 katlık üçüncü bir serimle de a,b,c,d droplarının 36-38-44 bedenleri kesilebilir.

Burada dikkat edilen husus, hazırlanan pastallarda aynı miktarda olan bedenlerin birleştirilmiş olmasıdır. Kesim planları hazırlandıktan sonra, bu planlara göre pastal çizimi yapılacaktır. Kesim emri, pastal atma (serim) ve kesim servisine pastal resmi ile birlikte gönderilir. Bu işlemler minyatür kalıplar ile yapılmış ise serim yapılacak kişi örneğe bakarak şablonları kumaşa yerleştirir. Ozalit makinesinde gerçek şablonları ile pastal resmi hazırlanmış ise kesim yapacak olan kişi, bu pastalı doğrudan serilmiş kumaşın üzerine yapıştırarak kesime başlar.

Serim işlemi(pastal atma)

Kumaşların kesim emrine uygun şekilde kesim masasına (desen, tüy, hav ve uygulanacak modelin özelliğine göre) çeşitli şekillerde kat kat serilmelerine pastal atma denir.

Pastal atma, hazır giyimde zamandan, kumaştan ve enerjiden kazanç sağlamak için yapılan bir serim şeklidir.

Serim işlemi yapılırken dikkat edilecek noktalar.

- ) İstenen boyda serim yapılması gerekmektedir. (Her iki uçtan normal

tolerans payı 1,5 cm. olmalıdır.) - ) Tüy ve desen yönüne dikkat edilmelidir.

- ) Bir kenarın masanın kenarıyla çakışmış olması gereklidir.

- ) Final uçlarının 90 olmasına dikkat edilmelidir.

- ) Kumaş ne çok gergin ne de çok gevşek serilmelidir.

Kumaş serim şekilleri

Kumaşların serilmesi şu şekilde yapılmaktadır.

1) Top şekline göre serim

a) Tam ende serim; geçerli bir serim şeklidir. Kat sayısı 350 ye kadar çıkabilir. Tüm şablonlar sağ ve sol olarak hazırlanılır ve kullanılır.

b) Yarım ende serim; geçerli bir serim şekli değildir. Fazla kat sayısı yapılamaz, kumaş katları içeriye doğru dönme ve kayma yapar. Az katlı serimde kullanılabilir. Sağ ve sol olarak hazırlanan şablonların sadece bir tarafı kullanılır.

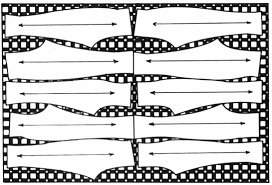

2) Tüy yönüne göre serim : Tüylü kumaşlarda serim işlemi aşağıdaki şekillerde görüldüğü gibi yapılmaktadır.

Tek yönlü serme (Yüz üstte )

Yüz

Yüz

Tek yönlü serme (Yüz altta )

Yüz

Yüz

Yüz yüze serme ( Tek yönlü )

Yüz

Yüz

Tersi yüzü aynı olan tüy ve desen yönü aynı olmayan kumaşlarda serim aşağıdaki gibi olur.

Yüz yüze serme ( İki yönlü )

Yüz

Yüz

Kademeli Serim

Kumaş serimi kademeli şekilde de yapılabilir. Aynı pastal üzerinde farklı kumaş katsayıları ve farklı serme uzunlukları oluşturulabilir. Bu yöntem değişik bedenlerden değişen sayılarda kesim yapma olanağı sağlamaktadır. Örneğin: 6 bedenli bir grafikte iki bedenden 200, iki bedenden 100, diğer iki bedenden 50 kesim yapılacaksa, önce tüm Pastal boyunca 50 kat kumaş serilir, en son olarak da ilk beden boyunca 100 kat kumaş serilir.

Serim işine başlarken, top seçiminin rasgele yapılmayıp, belli noktalara dikkat edilmesi gerekir. Kalan top sonları ya çok az olmalı, ya da bir giysi daha kesebilecek kadar olmalıdır. Toptan ne kadar kumaş artacağı önceden hesaplanmalıdır. Ve buna göre de hangi topun önce kullanılacağına karar verilmelidir. Yine serim sırasında toptan artan parçaları, pastal boyuna ve şablonların yerleşim durumuna göre değerlendirmek mümkündür. Bu değerlendirme serme esnasında kumaş eklemesiyle yapılır. Atılan katta yarım kalan pastal ikinci atılacak(eklenecek) katla tamamlanabilir. Bu tamamlama yapılırken 10-15 cm. kadar tolerans payı düşünülmelidir. Böylece pastal boyunu tam veremeyen iki eksik kumaş boyu ile bir pastal boyu tamamlanmış olacaktır.

Kumaş Serme Masaları

Serme işlemi elle veya makine ile yapılabilir. Bu işi yapabilmek için serim masalarına ihtiyaç vardır. Bazı kumaşlarda askılı serme dediğimiz serme yöntemi kullanılır. Bu masalar önce dik durumda tutulur. Kumaş katları asılma suretiyle serme işlemi yapılır. Daha sonra masa normal konumuna getirilerek kesme işlemi yapılır. Çok esneyen şile bezi tipi kumaşlarda kullanılır.

Serim masaları genellikle ağaç bir yüzeyden ve demirden (köşebant veya boru) yapılmış ayaklardan oluşur. Masa yükseklikleri ayakların altına takılmış yardımcı düzenlerle değiştirilebilir. Masa yüzeyleri genellikle parlak, temiz ve elektrostatik yüklenmeyi önleyici yapıdadır. Enleri ve boyları değişkendir. Normalde ortalama en 80-150 cm. Arasında değişir. Serme makinesinin özelliğine göre bu ölçü 2.30 m.’ye kadar çıkabilir. Boyları ise işletmenin büyüklüğüne göre değişir.

Masalar ne kadar uzun seçilirse çok bedenli kesme olanağı ortaya çıkacağı için döküntü miktarı azaltılabilir. Serim masalarında serim boyunu hemen bulabilmek için bir kenarına mezura takılması uygun olur. Kesilen katların masadan masaya nakli sırasında kaymaları önlemek için bazı önlemler alınmalıdır. Bu önlemler:

- En alt tabakaya kağıt sermek

- Masanın çeşitli yerlerine delikler açmak ve bu deliklerden dışarıya hava püskürtmek (hava yastıklı masalar)

- Masaları hareketli bantlardan yapmak

- Kesilen katları masadan masaya veya bant testeresine götürmek için ayakları tekerlekli ara taşıyıcı masalar kullanmak şeklinde olur.

Ekoseli kumaşların her katta ekose tutturumunu sağlamak için özel serim masaları kullanılır. Bu masaların kenarları iğnelerle donatılmıştır. Bu iğneler gerektiğinde masa yüzeyine çıkabilir ve kumaş iğnelere geçirilerek serilir.

Serme Makine ve Aletleri

Kumaş serimi için bir takım sistemler geliştirilmiştir. Bunlar elle serim ve makine ile serim olarak 2 grupta toplanır.

a) Elle serim

Küçük işletmelerde kullanılan bir serim şeklidir. Bir veya iki işçi iki uçtan tuttukları kumaşı çekerek üst üste sererler. Temelde yorucu bir işlem olduğundan işlemi kolaylaştıran bazı araçlar geliştirilmiştir. Geliştirilen bazı araçlar şunlardır:

- Kumaş teknesi

- Kumaş askısı

- Çakıştırma levhası

- Döner askı

- Sonsuz hareketli masa

- Hava akımlı masa

- İğneli masa Askılı masa

b) Makine ile serim

Serim işlemini işçilikten kurtarmak için bir takım alet ve makineler geliştirilmiştir. Bunlar:

- Basit serme makineleri: Genellikle elle itilerek hareket ettirilirler. Masa kenarına konan raylar üzerinde araba hareket ettirilerek serme yapılır.

- Otomatik serme makineleri: Elle itilerek serim yapan makineye bir motor eklentisiyle otomatik serme arabaları geliştirilmiştir. Ayrıca bu makinelere bazı eklenti aletler de takılarak serme işi daha düzgün, çabuk ve az yorucu hale getirilir. Bu aletler şunlardır;

- Top dönüşünü sağlayan düzen

- Kumaşı serim sonunda kesen tertibat

- Serim boyuna göre hareket sağlayan düzen

- Kumaş enindeki kaymaları önleyen tertibat

- Kazaları önlemek için ani durdurmayı sağlayan tertibat

- Arabalara kumaş topunu koyan ve kumaş topunu alan tertibat

- İşçinin yorulmasını azaltmak için işçi taşıyan düzen Ekose kayımını önlemek için düzgün sağım yapan tertibat

Kumaş kesim işlemi

Pastal kesim motoru

Çok sayıda kattan oluşan bir kesim pastalının kesilmesi dikkat ve ustalık isteyen bir iştir. Kesimin hassas olarak ve kumaş düzlemine dik yapılması önemli noktalardır. Bu nedenle birinci aşamada dik bıçaklı kesim makineleri kullanılır. Bunlar düşey yönde titreşim yapan ve tekerlekli bir tabla yardımıyla kesim masası üzerinde elle hareket ettirilebilen motorlu makinelerdir. Döner disk bıçaklı kesim makinesi kat sayısının az olduğu durumlarda, ince kumaşların, örneğin astarın, hızlı biçimde kesimi için kullanılan bir başka kesim aracıdır.

İkinci aşama da hassas kesim yapılır. Bunu için dairesel bıçaklı kesim makinesi ya da diğer adıyla regola makinesi kullanılacaktır. Bu makine düşey doğrultuda tek yönde hareket eden bir hızardır. Kesimin yapıldığı geniş alanlı bir tablası vardır. Kaba kesimi yapılmış büyük parçalar ise doğrudan bu makinede kesilirler. Kesim sırasında dikim işlemlerini kolaylaştıran ve referans noktaları olarak kullanılan çentikler de açılır.

Küçük parçaların kesimi için kesim presleri de kullanılır. Bunlar kesilecek parçanın biçiminde hazırlanmış blok çelik bıçakların kumaş katlarının üstüne bastırılmasıyla kesmeyi gerçekleştirirler. Bu kesim gömlek yakası, manşet, roba, cep kapakları gibi ufak kesimler için kullanılır. Çok düzgün standart kesim elde edilir. Bununla birlikte kesim kalıplarının yapımı çok zaman alır ve pahalı bir yatırımdır. Kestiği kat yüksekliği 20-30 mm. arasında değişir. Ancak kalıbı uzun zaman değişmeyen üretimlerde kullanılır.

Kesim sırasında iş güvenliği konusunda çok dikkatli olmak gerekir. Kesim makinelerinde eli ve parmakları bir ölçüde koruyan korkuluklar varsa da, bunlar yeterli değildir. İyi bir aydınlatma ve zaman zaman dinlenme iş güvenliğini sağlar.