Denim kumaşlara uygulanan yaş işlemlerin belirli amaçları vardır ve bu amaçlar doğrultusunda yapılacak işlem ve kimyasallar seçilmektedir. Denim kumaşlara uygulanan yaş işlemler sırasıyla; ön işlem, efekt kazandırma, tonun ayarlanması, nüans kazandırma ve ard işlemler şeklindedir. Yaş işlemlerde yıkama etkisini etkileyen çeşitli faktörler bulunmaktadır. Yıkamayı etkileyen başlıca faktörler yıkama ve kurutma makineleri çeşidi, efekt sağlayan makine çeşitleri, makinelerde kullanılan ürün ağırlığı, kullanılan ana kimyasallar, yardımcı kimyasallar, sıcaklık, pH, flotte oranı, mekanik etki tipi, süre olarak sıralanabilir. Bu faktörlerin değişimiyle çeşitli yıkama çeşitleri ortaya çıkmıştır. Denim kumaşlara uygulanan en yaygın yıkama çeşitleri ve uygulanan bitim işlemleri rinse yıkama, enzim yıkama, ağartma, yumuşatma olarak sıralanabilir.

Rinse Yıkama

Klasik bir denim yıkama prosesinde kurutma öncesi yapılan son işlem adımıdır. Yumuşatma ile ürün üzerinde istenen tuşe efektinin verilmesi sağlanmaktadır. Bunları sağlamak için ise, çeşitli kimyasal maddelerden yararlanılmaktadır. Kullanılan yumuşatıcı maddeler, kumaşın belirli bir yumuşaklık ve dökümlülüğe sahip olmasını sağlamakta, şişirici ve kayganlık artırıcı etki gösterebilmektedirler.

Enzim Yıkama

Denim ürünlerde haşıl sökme, boya giderme ve bio-parlatma işlemlerinde enzim kullanılmaktadır. Denim ürünlerde boya sökme amacı ile ‘selülaz’ enzimi kullanılmaktadır. Enzim ve enzim+taş yıkamada asidik selüloz ya da nötral selüloz enzimi kullanılmaktadır. Boya sökme prosesinde ise daha çok nötral selülaz enzimi kullanılmaktadır. Asidik selülaz ise tüy dökmede kullanılmaktadır.

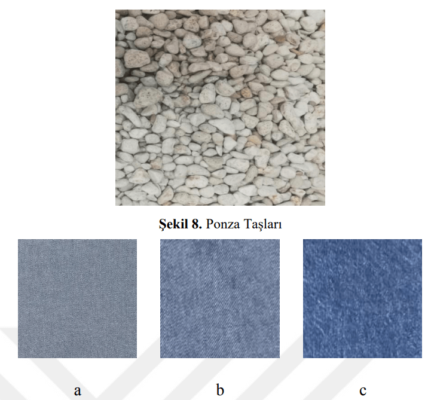

Denim ürünlerde boya sökme prosesi ya sadece selülaz enzimi kullanılarak ya da piyasadaki en yaygın kullanım şekli olan ponza taşı ve enzimin birlikte kullanılmasıyla gerçekleştirilmektedir. Döner tamburlu bir yıkama makinesi içerisinde ürünler, ya selüloz enzimi ve ponza taşları ile ya da sadece selülaz enzimi ile muamele edilmektedir; ürünlerin indigo boyalı dış yüzeyinin aşınması ve böylece içteki boyanmamış liflerin açığa çıkması sağlanmaktadır. 15-45 dakika süren kısa bir işlem sonrasında giysiler, yıllardır kullanılıyormuş gibi bir görünüm kazanmaktadır.

İstenilen görüntü ve efekte göre enzim ile yıkama yapılmaktadır. Denim kumaşlara uygulanan 3 çeşit enzim yıkama vardır. Bunlar;

- Nötral selülaz enzim ile yıkama

- Taş+enzim (Stonewash) ile yıkama

- Tüy dökücü enzim ile yıkama

Nötral Selülaz Enzim ile Yıkama

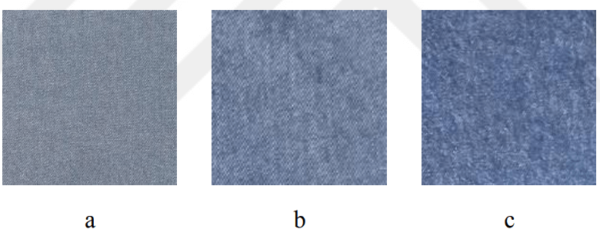

Denim mamullerdeki kullanılmış efekti, kumaş üzerindeki indigo boyarmaddenin enzim ve mekanik etkinin kombinasyonu sonucunda düzgünsüz olarak aşındırılması ile de sağlanabilmektedir. Enzimatik yıkamada taş yerine selülaz enzimleri kullanılmaktadır. Daha canlı renkler elde edilmekle beraber, fazla işçilik gerektirmemektedirler. Atık su problemi ortadan kalktığı gibi, yıkama kapasitesi de artmaktadır. Şekil 7’de enzim yıkama sonrası ve öncesi kumaş görünümleri verilmiştir.

Enzim+Taş (Stonewash) Yıkama

Denim mamullerin su ve ponza taşı ile döner tamburlu mamul boyama makinelerinde işleme tabi tutularak taşın etkisiyle renginin aşındırılması işlemidir. En klasik aşındırma yöntemi olup, mamule son derece gerçekçi bir şekilde eskimiş havası kazandırmaktadır. Taş yıkamada önemli olan mamule ve istenilen efekte uygun taş cinsinin seçilmesidir. Büyük ve sert taşlar yıkamaya daha dayanıklıdır, fakat bunlar ağır gramajlı kumaşlara daha uygundur ve yıkama sonrası mamulde daha fazla eskitilmiş efekti vermektedir. Daha küçük ve daha yumuşak taşlar ise hafif gramajlı ve hassas mamullerde kullanılmaktadır. Genel olarak taş yıkama işlemlerinde kullanılacak taşın kumaş ağırlığına oranı 1-2,5 arasında değişmektedir.

Tüy Dökücü Enzim ile Yıkama

Biyoparlatma (enzimatik tüy dökme) işleminde daha çok asidik selülazlar tercih edilir. Mamul üzerindeki tüyü azaltarak pürüzsüz ve parlak bir görüntü elde etmek için kullanılan prosestir. Mamul üzerindeki mikrofibrilleri parçalayarak kalıcı pürüzsüz bir yüzey elde edilmesini sağlar. Kullanılan kimyasallar;

- Asit Selülaz Enzim

- Asit

Tüy dökücü enzim ise asidik ortamda daha iyi performans göstermektedir. Bu sebeple enzim verilmeden önce banyonun asidik olması için tüy dökücü enzim öncesi asit eklenmektedir. Enzimatik işlemle tüy dökme işlemi 45-55°C’de ve pH 4,5-5,5 aralığında maksimum etki göstermektedir.

Ağartma İşlemleri

Ağartma işlemi, kumaşın renginin açılması amacıyla yapılan, kimyasal bir işlemdir. Boya tamamen yok edilmemelidir. Redüksiyon (indirgenme) veya oksidasyon (yükseltgenme) reaksiyonları ile yapılabilmektedir. Potasyum permanganat veya sodyum hipoklorit gibi kimyasallar kullanılarak bu işlem yapılmaktadır. Denim ağartma işlemlerinde kullanılan ağartma maddelerinde amaç lif yüzeyindeki indigo boyarmaddesini parçalamaktır. Normal pamuklu mamul ağartmasından farkı indigo boyanın ipliğin içerisinde olmamasıdır. Bu sayede parçalanan indigo ile beraber, iplik içerisindeki beyazlıkta ortaya çıkmaktadır.

Denim kumaştan üretilen giysilerde; taş yıkama, enzim ile taş yıkama veya taş kullanılmadan sadece enzimle yapılan yıkamalar ile elde edilemeyen açık renkler, ağartma işlemleriyle elde edilebilmektedir.

Genellikle ağartma işlemlerinde 5 yöntem uygulanmaktadır:

- Sodyum hipoklorit ağartması

- Permanganat ağartması

- Enzimatik ağartma

- Hidrojen peroksit ağartması

- Ozon ile ağartma.

Denim mamullerin ağartma işlemi için en etkili yöntem, hipokloritle yapılan ağartma işlemidir. Fakat bu yöntemin, zarar verme riskinin bulunması gibi sakıncalı yönleri bulunmaktadır. Ekolojik olan ve mamule daha az zarar veren yöntemler olarak, glikozla ağartma, lakkaz enzimi ile ağartma ve sülfinik asit türevleriyle ağartma yöntemleri sayılabilmektedir. Fakat bu yöntemlerle, hipokloritle ağartma sonucunda elde edilen sonuçlar tam olarak sağlanamamaktadır. Sodyumhipokloritle yapılan ağartma işlemi sonucunda ortamda kalan klorun etkili şekilde uzaklaştırılması gerekmektedir. Aksi halde mamul üzerinde kalan klor artığı mamulde sararma probleminin yaşanmasına neden olmaktadır. Bu amaçla ağartma işlemi sonrasında sodyummetabisülfitle durulama işlemi uygulanmaktadır.

Sodyumhipoklorit ile Ağartma

Sodyum hipoklorit en sık kullanılan ve en eski ağartıcılardan biridir. 18. yüzyıldan itibaren, yüzey temizlik kimyasalı olarak evlerde çamaşır sularının en temel katkı malzemesi olarak aktif rol almaktadır (Vargel, 2004). Hatta Amerikan bezi olarak bilinen ham pamuklu kumaşlar, uzun yıllar evdeki kullanımı sırasında her seferinde klorlu suda bekletilerek bir miktar ağartılarak kullanılmaya devam edilmişlerdir. Sıvı halde bulunan sodyumhipoklorit çözeltisi ilk üretimi anında 120-130 g/l aktif klor içermektedir.

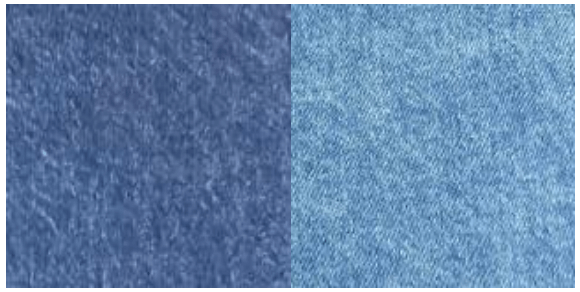

Hipoklorit, spesifik özellikleri olan bir ağartıcı değildir. Yükseltgenme özelliği olan tüm maddeler ile reaksiyona girmektedir (selüloz, boyarmadde vs.). Boyar maddeler arasında, hipokloritin kükürt ile girdiği reaksiyon, indigo boyarmaddesi ile olan reaksiyonuna göre daha hızlıdır. Bu sebeple kükürt zemin (bottom) veya üst boyamalı kumaşlarda, hipoklorit önce kükürt boyarmaddesini uzaklaştırmaktadır. Potasyum permanganat ağartmasına kıyasla, hipoklorit ile ağartma da renk tonu daha mavi olmaktadır. Hipoklorit ile yapılan ağartma işleminde, süre uzun olursa hipokloritin kademeli olarak beslenmesi gerekir çünkü hipoklorit, belli bir süre sonra aktivitesini kaybetmektedir. Şekil 10’da sodyum hipoklorit ile ağartılmadan öncesi ve ağartıldıktan sonra kumaş görünümleri verilmiştir.

Potasyum Permanganat ile Ağartma

Potasyum permanganat ile yapılan ağartmalar, daha çok lokal olarak uygulanan işlemlerde (sprey veya fırçalama) kullanılan bir ağartma yöntemidir. Yıkama işlemi sırasında KMnO4 parçalanarak ortama aktif oksijen geçmekte ve ağartma işlemini bu aktif oksijen gerçekleştirmektedir. Reaksiyon sırasında renk mor-kırmızı iken reaksiyon bittikten sonra renk kahverengiye dönmektedir. Bu ağartma sonunda asıl renk nötralizasyon sonrası belli olmaktadır.

Enzimatik Ağartma

Enzimatik ağartma ile denim yıkamada lakkaz enzimi kullanılarak indigo boyarmaddesinin ağartılması sağlanmaktadır. Lakkaz işlemi potasyum permanganat veya sodyum hipokloritle yapılan klasik denim ağartma işlemlerine bir

Hidrojen Peroksit ile Ağartma

Hidrojen peroksit diğer ağartıcılara nazaran en düşük redoks potansiyeline sahiptir. Bu nedenle hidrojen peroksit ağartması genellikle hafif bir ağartma efekti istenen denim ürünlerde kullanılmaktadır. Farklı yöntemlerle üretilen hidrojen peroksitin üretimi sonrasındaki taşıma ve depolama sürecinde, yapısındaki aktif oksijen değeri düşmekte dolayısıyla pek çok alanda kullanılan hidrojen peroksitin fiziksel özellikleri etkilenmekte ve kalitesi düşmektedir. Bu durum denim ürünlerinde oluşan ağartma efektini de etkileyecektir.

Ozon ile Ağartma

Tekstilde kullanılan ozon teknolojisi oksidasyon (yükseltgenme) yöntemlerinden biridir. Denim yıkamada kumaş renginin açılması, ağartılması için kullanılmaktadır. Denim ürünlerde proseste oluşan geri boyamanın temizlenmesi için de ozon uygulanmaktadır.

Yumuşatma

Denim ürünlere yumuşak bir tuşe kazandırmak amacıyla yıkama makinalarında yumuşatma işlemi yapılmaktadır. Endüstriyel denim yıkamada 3 tip yumuşatıcı kullanılmaktadır:

- Katyonik yumuşatıcılar, beyaz ürünler dışında tüm renkli ürünlerde yumuşak bir tuşe elde edilmesini sağlamaktadırlar. Beyaz ve açık renkli ürünlerde sararmaya sebep olmaktadır.

- Non-iyonik yumuşatıcılar, beyaz ve açık renkli ürünlerin yumuşatılmasında kullanılmaktadırlar. Etkileri katyonik yumuşatıcılara göre daha azdır çünkü ürünün içine nüfuz etmeyip yalnızca yüzeyde kalmaktadırlar.

- Silikonlar: Ürüne yumuşaklığın yanında kayganlık da vermektedirler. Denim yıkamada maliyet avantajı nedeniyle daha çok katyonik yumuşatıcılar tercih edilmektedir. Bunun yanında silikon yumuşatıcılar da son zamanlarda önem kazanmıştır. Katyonik yumuşatıcılar pH 5-5,5 aralığında ve 45°C’de uygulanmaktadır.

T.C.

EGE ÜNİVERSİTESİ

Fen Bilimleri Enstitüsü

İsmail GÖRMÜŞ

Yüksek Lisans Tezi

Danışman(lar): Doç. Dr. Eylen Sema DALBAŞI

Doç. Dr. Gonca ÖZÇELİK KAYSERİ

İzmir 2021