Örme Süreci Kaynaklı Hataların Nedenleri ve Giderilmesi

İğne Kaynaklı Hataların Nedenleri ve Giderilmesi

Bu bölümde iğne kaynaklı hataların nedenleri ve çözüm yöntemleri belirtilmiştir. İğne kaynaklı hataların listesi şu şekildedir;

- (H003) Balık

- (H049) İğne çizgisi, çizgi

- (H055) İlmek kaçığı

- (H056) Yukarı yönlü örgü

- (H077) Kilitlerin çabuk aşınması ile oluşan hatalar

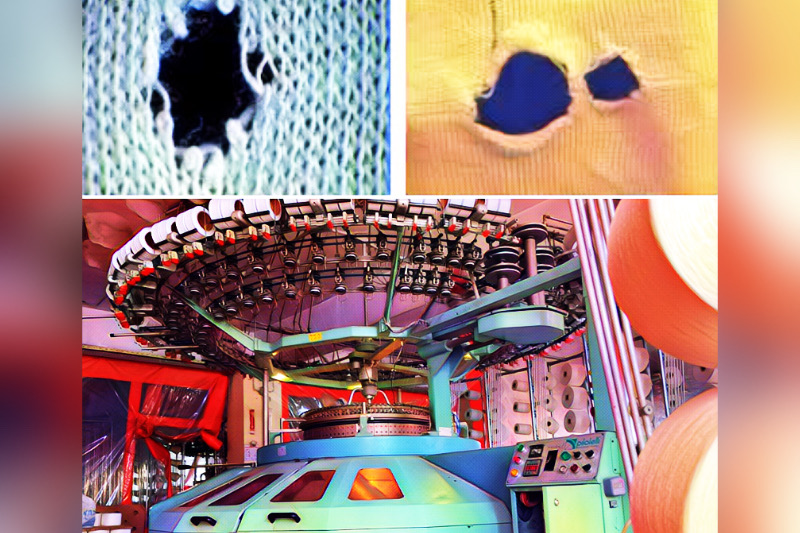

Balık;

Nedenleri: Doku çekiminin fazla olması veya kalın, sert ipliklerin kullanılmasından dolayı kanca açılması sonucu ilmek aşırtılması düzgünsüz olur ve delik oluşur. İğne çalışmadığından ipliği koparır veya germesiyle de delik oluşur. İğne yatakların uçuntu ve kir ile veya kırık iğne ayağı ile dolması sonucu, ayağın geri çarpması ayak kısmının yukarı doğru eğilmesine neden olur. İğnenin dilinin veya kancasının aşınması sonucu, çekimden veya iplik yığılması gibi sebeplerden dolayı, yeni ilmek iğne kancasından aşırtılamadığından kancaya ilmek fiyonkları yığılır ve delik oluşur.

Çözüm yöntemleri: Aşınan iğnenin değiştirilmesi ve yanındaki diğer iğnelerin kontrol edilmesi gerekir. İğne değiştirilmelidir. İğnenin değiştirilmesi, iğne yatağının ve kilidin temizlemesi gerekir. Kancanın içe doğru hafif eğilmesi, değilse iğnenin değiştirilmesi gerekir.

İğne çizgisi, çizgi;

Nedenleri: Arızalı ilmek aşırtma tarakları veya platinlerin varsa eğilmeleri, deforme olmalarından kaynaklanabilir. Aşınmış ve eğilmiş platinlerden kaynaklanabilir. İğne aralık setlerinin eğikliği veya aşınmasından kaynaklanabilir. İğne ayağı eğilmişse zor çalışır ve bozuk ilmek yapar, çizgi oluşur. İğne dili kapalıysa, ilmek düşer ve boyuna açık çizgi yapar. İğne kanallarının bozuk veya kirli olması dolayısıyla iğneler ya hiç açılmaz veya farklı çekim yapar. Bu nedenle ilmek boylarının farklı olmasından boyuna hatalar oluşur. İğne kancasının bozuk olmasından kaynaklanabilir. İğne yataklarının yanlış ayarlanmış olmasından kaynaklanabilir. İplik kılavuz mesafeleri ve yatırım yerinin yanlış ayarından kaynaklanabilir. Makine kovan temizleme havalarının kumaş yüzeyine denk gelmesinden kaynaklanabilir. Makine yeni yağlanmışsa iğneler girip çıktıkça iğne yağını da ilmeklere taşıyabilir. Bu durumda da kumaş boyunca yağ izleri hata oluşturabilir. Yuvarlak örme makinesinde, silindir ve kapak iğne yataklarının yanlış ayarlarından kaynaklanabilir. İğne kanallarının veya kilitlerin ve iğnelerin arkasının pislikle dolu olması bu hatanın oluşması için başlıca nedenlerdir.

Çözüm yöntemleri: Arızalanmış, eğilmiş platinler düzeltilmeli veya değiştirilmelidir. Arızalanmış, eğrilmiş, dili açılmayan iğneler düzeltilmeli veya değiştirilmelidir. Hava barları ve hortumların kontrol edilmesi gerekir. İğne kanalları kontrol edilmelidir. İğne kanalları temizlenmelidir. Makine ayarları operatör tarafından kontrol edilmelidir.

İlmek kaçığı;

Nedenleri: Dilli-kancalı iğne üzerinde eski ilmeğin iğne kancası üzerinden atılmaması veya atılması için gerekli olan yüksekliğe yükselmemiş olması nedeniyle oluşan bir hatadır. İğne kanalların iplik uçuntuları ile kirlenmiş, dolmuş olmasından kaynaklanabilir. İğnenin zarara uğraması, hasarlı olmasından kaynaklanabilir. İplik gerginliğinin yetersiz oluşundan kaynaklanabilir. Kapak ve silindir iğnelerinde oluşan ilmek iplik uzunluklarının birbirleriyle uyumlu olmamasından kaynaklanabilir. Makinada örülmüş bir ilmeğin iğne kancasından tam olarak çekilememesidir. Makinenin iğne-mekik ve may düzeneklerinin ayarsızlığından kaynaklanır. Zaman ayarının düzgün olmaması, platinin görevini tam yapamamasına neden olmaktadır. Örme ipliğinin kopmasından kaynaklanabilir. Örülmüş ilmeğin tam olarak aşırtılamaması veya interlok örgülü bir kumaşta bir aşırtma ilmeğinin iğne kancasına takılması nedeniyle oluşur. İplik kılavuzunun yanlış ayarlanması nedeniyle oluşabilir. İplikteki parafin miktarının yetersiz olmasından kaynaklanabilir.

Çözüm yöntemleri: Makinenin tansiyon ayarları kontrol edilmelidir. İplik kılavuzlarının kontol edilmesi gerekir. İğne kanalları temizlenmelidir. İğne-mekik mesafeleri kontrol edilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir. İplikler parafinlenmelidir. İğne değiştirilmelidir.

Yukarı yönlü örgü;

Nedenleri: Elektronik örme makinalarında yanlış iğne seçilmesi, ipliğin karşı gruptaki iğnelerdeki bitişik iğne yerine, aynı gruptaki iğnelere geçmesi nedeniyle oluşur.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir. Kilitlerin çabuk aşınması ile oluşan hatalar;

Kilitlerin çabuk aşınması ile oluşan hatalar;

Nedenleri: Doku çekimin çok olmasından kaynaklanabilir. Eğilmiş iğnelerden kaynaklanabilir. İğne yataklarının ve kilit levhalarının kirlenmesinden kaynaklanabilir. Zorlanmış iğnelerden kaynaklanabilir. Makinelerin periyodik bakımları da, kostik kullanılması metal yorgunluğu meydana getirir. Böylelikle aşınmalar başlar. Makinenin yerleştirildiği düzlemin eğik olmasından kaynaklanabilir.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir. Bozuk iğne değiştirilir veya düzeltilir. Çekimin azaltılması gerekir. İğne yatağı kanalındaki eğimlerin düzeltilmesi gerekir. İğne yatağı ve kilitlerin sürekli temizlenmesi gerekir.

Örme Makinası Kaynaklı Hataların Nedenleri ve Giderilmesi

Bu bölümde örme makinası kaynaklı hataların nedenleri ve çözüm yöntemleri belirtilmiştir.

Ayrılmış iplik;

Nedenleri: Sarım ya da dokuma esnasında, aşınma ve aşırı gerilme yüzünden, ipliğin bir filâmanının veya ipliğin bir katının kopması nedeniyle oluşur.

Çözüm yöntemleri: İplik sarımı ve örme esnasında uygulanan gerilimler kontrol edilmelidir. Buruşma; Nedenleri: İlmek bozulması, düzensiz iplik gerilimi, çekme veya elastomerik ipliklerin hatalı yatırılması nedeniyle oluşur. Kumaşa doku ile uyumlu miktardan daha fazla çekmezlik işlemi uygulanmasından kaynaklanabilir. Rutubet kontrolünün yeterince yapılmamasından kaynaklanabilir. Çözüm yöntemleri: Makine ayarları kumaş dokusuna uygun hale getirilmelidir. Rutubet kontrolü düzenli olarak yapılmalıdır. Makine ayarları operatör tarafından kontrol edilmelidir.

Çekilmiş çözgü;

Nedenleri: Bir veya daha fazla çözgü ipliğine aşırı gerilim uygulanması nedeniyle oluşur.

Çözüm yöntemleri: Makinenin tansiyon ayarları kontrol edilmelidir.

Çubuklanma;

Nedenleri: Boyama, bitirme işlemi veya açık en işlemi esnasında yetersiz en kontrolü sebebiyle ortaya çıkar. Örme esnasında oluşan düzensiz enlemesine gerilmeden ortaya çıkan ilmek çubuğunun (-may-) sabitlenmesi veya bozulması nedeniyle oluşur.

Çözüm yöntemleri: Kullanılan iplikler kontrol edilmelidir. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Dağılmış çözgü;

Nedenleri: Bitişikteki iğnelere doğru sarkmış veya kopmuş çözgü ipliğinden ve bu ipliğin rastgele örülmesi nedeniyle oluşur.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir.

Doku yığılması;

Nedenleri: Çift plakalı çalışan örme makinelerinde ise; alt çektirmenin iyi ayarlanmaması sonucu ya da birden boşalması sonucu oluşan kumaş aşağıya çektirilemediğinden örücü ünitenin üzerine yük biner. Gerek silindir gerek kapak iğneleri ilmek düşürmesini sağlıklı yapamadığından bu hata oluşur. İplik kopuşları veya iğnelerden ilmek atılmamasına sebep olur ve dolayısıyla bir değil birçok iğne grubunu etkiler, yığılmalara sebep olur.

Çözüm yöntemleri: Alt çektirmenin kayışları veya dişlileri sık sık denetlenmelidir. İğnelerin üzerindeki kopan ipliklerin tamamen temizlenmesi, değiştirilmesi ve dokunun yine özenle yeniden asılması gerekir. Kumaş uyarıcı kontağının aktif olması gerekir.

Dolgu ipliği kayması;

Nedenleri: Örülmemiş ipliklerin konumunu kontrol eden örme elemanlarının eş zamanlı çalışmaması nedeniyle oluşur.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir.

Eksik iplik;

Nedenleri: Bir makinenin iki yerine tek iplikle beslenmeye çalışmaya devam etmesi nedeniyle oluşur.

Çözüm yöntemleri: İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Gevşeklik;

Nedenleri: Seyrek dokunmuş ya da eksik yapılı örgü kumaş için kullanılan bir terimdir. Yapıdaki bir eksikliği belirtir. Örmede gevşek kumaş, daha ziyade gevşek sarılmış bobinli ipliklerle ve serbest (negatif) iplik sevki ile düşük kumaş çekim ve sarımlı çalışmalarda ortaya çıkar.

Çözüm yöntemleri: Örme makinesi inceliği ve kullanılan iplik numarasına uygun ilmek sıklığında kumaş üretimi yapılmalıdır.

İğne sürtünmeleri ve çarpışmaları;

Nedenleri: Eksik-fazla sıkıştırılmasından ileri gelebileceği gibi, özellikle interlock-çift plakada karşılıklı iğne düzeni ile çalışmada kilitlerin yanlışlıkla aynı sistemde karşılıklı ilmek oluşturacak şekilde ayarlanmalarından da meydana gelebilir. Kapak iğne yatağının silindir iğne yatağına göre ayarının bozuk olmasından oluşur. Yanlış veya birbirine yakın ayarlama yapılması ya da ayar sıkma vidalarının sıkılmalarının unutulmasından kaynaklanabilir.

Çözüm yöntemleri: Dikişler düzgün yapılmalıdır. Makine ayarları operatör tarafından kontrol edilmelidir.

İğne ve platinden kaynaklanan hatalar;

Nedenleri: Çift yataklı yuvarlak makinalarda kapak iğne-silindir iğne zamanlama ayarsızlığından oluşur. İğne ve platinlerin birbirini sıkıştırmasından oluşur. Platin-iğne zamanlamasının kısa veya uzun olmasından oluşur.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

İlmek / kumaş düşmesi;

Nedenleri: Doku çekiminin yetersizliğinden dolayı iğnelerin üzerinde yığılmanın olmasından kaynaklanabilir. Fırçaların eskimesinden kaynaklanabilir. İğne dilinin kapalı kalması, transfer birimlerinin mekanik hatasından kaynaklanabilir. İplik kılavuzlarının, karşılıklı iğnelerin birleşme noktasından çok aşağıda veya yukarıda kalmalarından oluşur. İplik sağılma gerginliğinin gerektiğinden az olmasından oluşur. İplik üzerindeki dolaşıklıklar ve karışıklıklar olmasından oluşur. İplik gerginliğinin fazla olması veya iplik sevk sistemlerinin hatalı olmasından kaynaklanabilir. Kapak ve silindir plakalarının aralık mesafesinin yüksek veya düşük olmasından oluşur. Kilitlerin hareketsiz parçalarının farklı-yanlış ayarlarından kaynaklanabilir. Örme makinesinin hızının fazla olması gibi durumlardan dolayı ipliğin iğne kancasına tam yatırılamamasından kaynaklanabilir. Temizleme ve açma fırçalarının yanlış ayarlarında oluşur. Transfer birimlerinin mekanik hatasından kaynaklanabilir. İplik bükümündeki fazlalıktan kaynaklanabilir.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir. Daha düşük bükümlü iplik kullanılmalıdır. Doku çekiminin ve ayarların düzgün yapılması gerekir. İplik değiştirilmelidir. Kapak ve silindir iğne yatak yüksekliklerinin ayarlanması gerekir. Makinenin başlangıçta yavaş bir şekilde çalıştırılması gerekir.

İlmek iplik uzunluklarının düzgünsüzlüğü;

Nedenleri: Hatalı iplik beslemesinden oluşur. İlmek çekimlerinin tüm sistemlerde aynı olmaması nedeniyle oluşur. Makine üzerinde ilmek oluşturma derinliğinin yanlış ayarlanmasından oluşur. Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir. Makinenin tansiyon ayarları kontrol edilmelidir.

İnce yer;

Nedenleri: Makinenin düzensiz iplik salımı veya kumaş sarımı nedeniyle oluşur.

Çözüm yöntemleri: Elektronik kart, kumaş sarma motoru, balatası, şanzumanı, kumaş sarma silindir mili eksantriği ve zincir gerdirme makarası kontrol edilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir.

İplik kesilmesi;

Nedenleri: Bir örme makinesinde bir ipliğin iğneye beslenmesinden sonra ve ilmek oluşturma hareketi sırasında kopmasından kaynaklanır.

Çözüm yöntemleri: Kaliteli iplik kullanılmalıdır.

Kalın yer;

Nedenleri: Kumaş sarma (çekme) sistemindeki bir hatadan kaynaklanabilir.

Çözüm yöntemleri: Kumaş sarma zamanlaması gözden geçirilmelidir.

Kavislenme;

Nedenleri: Kumaş toplarının birleşiminde dikişlerin düzgün olmamasından kaynaklanabilir. Kumaşın doktan doka hatalı aktarılmasından kaynaklanabilir. Mahlo tertibatının düzgün çalışmamasından kaynaklanabilir. Örme esnasında düzgün olmayan iplik alma gerilmesinden ve bitirme esnasında düzgün olmayan besleme nedeniyle oluşur.

Çözüm yöntemleri: Dikişler düzgün yapılmalıdır. Mahlo tertibatı gözden geçirilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Kıvrımlı iplik;

Nedenleri: Çekim esnasında bazı liflerin istenmeyen gerilime mâruz kalması ve peşinden gelen salma işleminde bu liflerin ilmek veya kıvrım yapması nedeniyle oluşur.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir.

Kopuk filâmanlar;

Nedenleri: İpin sarılması veya örülmesi esnasında filâmanların kopmasıyla oluşur.

Çözüm yöntemleri: Yüksek bükümlü iplik kullanılmalıdır.

Kumaş çekmesi;

Nedenleri: Seyrek örgülerdeki çekmenin daha fazla olduğunu göstermiştir.

Çözüm yöntemleri: Kumaş bizim istediğimiz şekle göre değil kumaşın istediği şekle göre üretilmelidir. Örgü mamul terbiye işlemlerinden geçirilirken fazla gerilmemeli rahat ve serbest olarak işlenmelidir. Örme işlemi esnasında kumaş gerginliği min. ve max. değerler arasında kalmalıdır. Çok sık veya seyrek örgülerden kaçınıp normal sıklıkta bir örgü tercih edilmelidir.

Örgü kaçığı, örgü kaçığı yürümesi;

Nedenleri: Örme kumaşın birbirinin peşi sıra gerilmeye mâruz kalmasından patlama, kesme veya ilmek düşmesi gibi nedenlerle oluşur.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir.

Platinden kaynaklanan hatalar;

Nedenleri: Platin aşırtma kısımlarının bozulmasından kaynaklanabilir. Platin ayaklarının aşınması, kırılmasından kaynaklanabilir. Platin sırt kısımlarının bozulmasından kaynaklanabilir. Platin tutma kısımlarının eğilmesi, aşınmasından kaynaklanabilir.

Çözüm yöntemleri: Platinin değiştirilmelidir.

Rastgele ilmekler;

Nedenleri: Atkı yatırımı sırasında yana hareketin çok erken başlaması sonucunda oluşur.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir.

Operatör Kaynaklı Hataların Nedenleri ve Giderilmesi

Bu bölümde operatör kaynaklı hataların nedenleri ve çözüm yöntemleri belirtilmiştir. Operatör kaynaklı hataların listesi şu şekildedir;

Eksik hav ilmekleri;

Nedenleri: Örme unsurlarında ortaya çıkan yanlış çalışma nedeniyle oluşur.

Çözüm yöntemleri: Platin-merkez zamanlaması kontrol edilmelidir

Elastomer iplik hatası;

Nedenleri: Duruş sensörlerinin arızalı olması, operatörün dikkatsizliğinden kaynaklanabilir. Elastomer ipliğin açısının optimum olmadığından dolayı kaynaklanabilir. Elastomer ipliğinin kalitesinin düşük olmasından kaynaklanabilir. Elastomer iplik besleme tertibatının pislikle dolmasından kaynaklanabilir.

Çözüm yöntemleri: Makine ayarları operatör tarafından kontrol edilmelidir. Düzenli olarak temizleme yapılmalıdır. Elastomer ipliğin makineye verildiği iplik kılavuzu ayarı çok iyi yapılmalıdır. Elastomer iplik besleme boncuklarının temiz olması gerekmektedir. Kullanılan elastomer ipliğin kalitesi yükseltilmelidir. Örülen kumaşın cinsine göre örme kumaşa giren elastomer ipliğin açısı optimuma ayarlanmalıdır.

Hatalı tekstüre işlemi;

Nedenleri: Tekstüre işlemi esnasında kontrol eksikliği nedeniyle oluşur.

Çözüm yöntemleri: İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Hatalı yüzey;

Nedenleri: İplik kılavuzunun yanlış ayarlanması nedeniyle oluşabilir. Ön ve arkadaki ipliklerin gerilimlerinin yanlış olması nedeniyle oluşabilir.

Çözüm yöntemleri: Tartılan boyarmadde ve reçete hesaplaması kontrol edilmeli, proses gözden geçirilmelidir. İplik kılavuzlarının kontrol edilmesi gerekir.

Kirli iplik;

Nedenleri: İpliğin dokumadan önce veya dokuma esnasında kirlenmesi nedeniyle oluşur. Örgücü dolu bobin kutusunu ve bobin kafesini kontrol etmemiş olabilir. Yere düşen ve yağlanan bobinler tekrar bobin kafesine takılmış olabilir.

Çözüm yöntemleri: İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Parlak iplik;

Nedenleri: İpliğin üretimi esnasında, matlaştırıcının düzgün dağıtılmayışı veya mat, yarı mat gibi farklı matlık içeren iplerin karıştırılması nedeniyle oluşur.

Çözüm yöntemleri: Kullanılan iplikler kontrol edilmelidir.

Yağlanma;

Nedenleri: Makinenin durmadan problemsiz, sağlıklı, düzgün, süratli, verimli, aşınmadan çalışabilmesi ve uzun ömürlü kalabilmesi için yağlama işleminin yapılmamasından kaynaklanabilir.

Çözüm yöntemleri: Hareketli kısımların, iğne yataklarının, kilit mekanizmalarının sürekli olarak yağlanması, temizlenmesi gerekir. Her işletmede günlük, haftalık vb. yağlama talimatlarının bulundurulması gerekir. İğne yatakları, iğneler ve kilit mekanizmaları için kullanılan yağların akışkanlıklarının daha fazla, ince ve paslanmayı önleyecek kalitede olmaları gereklidir. Yağlama yapan kişinin makine ve yağ özelliklerini iyi tanıması gerekir.

Yanlış çözgü, karışık çözgü;

Nedenleri: Hammadde girişinde kontrol eksikliği nedeniyle oluşur. Çözüm yöntemleri: Yanlış çözgü yerine ekstra uç verilmelidir.

Ortam Kaynaklı Hataların Nedenleri ve Giderilmesi

Bu bölümde ortam kaynaklı hataların nedenleri ve çözüm yöntemleri belirtilmiştir.

Çubuklar;

Nedenleri: Az miktardaki renkli atık lifin, başka bir ipe dolanıp karışmasından veya farklı lif ya da farklı renkteki liflerin, kirlenmeye karşı yeterince önlem alınmadığı için karışıp örülmesi nedeniyle oluşur.

Çözüm yöntemleri: İplik tesisinin, örme departmanının temiz olması, kontrollü gidilmesi gerekir.

Elyaf uçuntuları, neps ve yabancı elyaflardan kaynaklanan hatalar;

Nedenleri: Bobinleme işleminin uygun yapılmamasından kaynaklanabilir. Boyalı iplik kullanımından kaynaklanabilir. İplik üretimi esnasında çekim bölgelerindeki veya diğer iplik geçiş bölgelerindeki lif uçuntularının iplik üzerinde birikmesinden kaynaklanabilir. Sürtünmenden kaynaklanabilir. Yetersiz temizlik ve muhafazadan kaynaklanabilir. İşletme klimasının olmaması veya yeterli çalıştırılmamasından kaynaklanabilir. İplikteki parafin miktarının yetersiz olmasından kaynaklanabilir. Çözüm yöntemleri: Kontrollü ilerleme yapılmalıdır. Kullanılan iplikler kontrol edilmelidir. Yeni örme makinelerinde iplik sevkleri borular içinden, kapalı ortamda ve emici hava alanlarıyla kombine olarak yapılmaktadır. Bu sayede elyaf uçuntu miktarı minimize edilmiş yani en aza indirilmiş olur İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir. İplikler parafinlenmelidir. Ortam temiz olmalıdır. Elyaf topaklarının birikimi basit havalandırma tertibatlarıyla veya işletmenin genelinde klimayla önlenebilir. İşletmede klima kurulabilir ve kontrol edilmelidir. İs lekesi; Nedenleri: Havada var olan kirlerin üretim veya depoda bekleme esnasında kumaşa işlemesi nedeniyle oluşur ve genellikle durgun elektrik yükü nedeniyle şiddetini arttırır.

Çözüm yöntemleri: Depolanacak kumaşlar üzerine saklama poşeti geçirildikten sonra depoya alınmalıdır.

Leke;

Nedenleri: Bacalar buharı çekmiyor olabilir. Baskının buharlamasında ısının düşük tutulmasından kaynaklanabilir. Baskının buharlamasında kamara cidarlarında buharın yoğunlaşmasından kaynaklanabilir. Baskının buharlamasında kumaşa çok nemli buhar verilmesinden kaynaklanabilir. Kabindeki kumaşı ilerleten askıların yırtılması ile buharın orada yoğunlaşmasından kaynaklanabilir. Kir, yağ veya pas gibi yabancı maddelerin yol açtığı kirlenme nedeniyle oluşur. Kumaşın geçtiği makinelerden birinden yağ damlamasından kaynaklanabilir. Kumaşın paslı yüzeye sürtmesinden kaynaklanabilir. Makine göstergeleri hatalı olabilir. Makinenin iki tarafındaki tuck-in iğnelerinde yağlı elyaf, tüy birikmesinden kaynaklanabilir.

Çözüm yöntemleri: Bacalar temizlenmelidir. Bakımcılara bilgi verilmelidir. Buharlamada verilen ısı yükseltilmelidir. Kamaranın izolasyonu yenilenmelidir. Kumaş oksalik asitle yıkanabilir. Kumaşa verilen buharın nem miktarı azaltılmalıdır. Tuck-in iğnelerinin temizliği kontrol edilmelidir. Yırtılan askı yenilenmelidir. Makine ayarları operatör tarafından kontrol edilmelidir. Kumaşın geçtiği makineler ve parçaları kontrol edilmeli, kumaşı taşıyan çalışan uyarılmalıdır.

Nöpeli kumaş;

Nedenleri: İplik eğirme hazırlığı esnasında ortaya çıkan kirlenme nedeniyle oluşur.

Çözüm yöntemleri: İplik dairesi uyarılmalıdır, Ortam temizliği düzenli yapılmalıdır.

Yabancı lifler, renkli lekeler, renkli uçuntu, renkli tüy;

Nedenleri: Çok yakın mesafede farklı renklerdeki ipliklerden kumaş örülmesinden kaynaklanabilir. Gezer sistemlerin çalışmamasından kaynaklanabilir. İplik eğirme esnasında başka bir partiden kalan küçük miktardaki renkli artık liflerin veya örme işlemi sırasında farklı renk ve tipteki liflerin karışmasını engelleyecek önlemlerin yetersiz olması nedeniyle oluşur.

Çözüm yöntemleri: Çalışmayan gezer sistemler tamir edilmelidir. Farklı renklerdeki liflerle çalışılan örme makineleri arasında yeterli mesafe bırakılmalıdır. Ortam temiz olmalıdır.

Yabancı madde;

Nedenleri: Örgü makinelerinin ve örgü odasının temizliğinin yetersiz olması nedeniyle oluşur.

Çözüm yöntemleri: Örgü makineleri temizlenmeli çalışanlar uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Ham Örme Kumaş Sonrası İşlemlerden Kaynaklı Hataların Nedenleri ve Giderilmesi

Boya-Terbiye Kaynaklı Hataların Nedenleri ve Giderilmesi

Bu bölümde boya-terbiye kaynaklı hataların nedenleri ve çözüm yöntemleri belirtilmiştir.

Benekli görünüş;

Nedenleri: Boya makinesinin arızalanmasından kaynaklanabilir. Düzensiz boyama, boya emilmesi veya yüzeydeki bozukluklar nedeniyle oluşur. Hatalı boyama prosesinden kaynaklanabilir. Kumaşın hidrofilitesi homojen olmayabilir.

Çözüm yöntemleri: Tartılan boyarmadde ve reçete hesaplaması kontrol edilmeli, proses gözden geçirilmelidir. Boyama prosesi gözden geçirilmeli, ilgili kişi uyarılmalı gerekirse eğitim verilmelidir. Bakımcılara haber verilmeli ve boya makinesinin arızası bekletilmeden giderilmelidir. Kumaşa uygulanmış olan ön terbiye işlemi gözden geçirilmelidir. Rakle bıçağının konumu düzeltilmelidir.

Boya akması;

Nedenleri: Aşırı boyama (afinite sınırı), düşük haslıkta boyama, boyamanın boyarmaddenin gerektirdiği reçeteye ve koşullara uygun yapılmaması ve uygun olmayan yıkama işlemidir.

Çözüm yöntemleri: Tartılan boyarmadde ve reçete hesaplaması kontrol edilmeli, proses gözden geçirilmelidir.

Boya çizgisi, boya beneği, boya lekesi;

Nedenleri: Derişik boyar madde veya boyamaya yardımcı kimyasal maddelerle temas sonucu kirlenme veya yoğunlaşmış su nedeniyle oluşur.

Çözüm yöntemleri: Kumaşta kirlenmeye sebep olmayacak kalitede boyarmadde ve yardımcı kimyasallar kullanılmalıdır.

Bronzlaşma;

Nedenleri: Boyama esnasında aşırı boyar madde kullanılmasından veya boyarmaddenin kumaş üzerine çökelmesi nedeniyle oluşur. Kumaşın çok çabuk kurumasından kaynaklanabilir. Küp/kükürt boyarmaddelerle boyama esnasında kısmi oksidasyon oluşmasından kaynaklanabilir.

Çözüm yöntemleri: Boyama prosesi gözden geçirilmeli, ilgili kişi uyarılmalı gerekirse eğitim verilmelidir. Ramözün sıcaklığı düşürülmeli veya hızı artırılmalıdır. Tartılan boyarmadde ve reçete hesaplaması kontrol edilmeli, proses gözden geçirilmelidir.

Dalgalanma;

Nedenleri: Bitişik lifler veya aynı lifin bölümleri arasındaki boyama derinliğindeki farklılıklar nedeniyle oluşur.

Çözüm yöntemleri: Kumaşa uygulanan ön terbiye ve boyama işlemleri ile kimyasalların dozajlanması kontrol edilmelidir.

Donuklaşma, matlık;

Nedenleri: Işığı dağıtan boşluklar, boyarmadde veya pigment parçacıkları veya boyanın fiziksel yapısındaki bir değişiklikten dolayı lif bünyesinde oluşan optik düzensizliklerden kaynaklanabilir. Kostikle yapılan işlemlerde düşük bomeli kostik kullanılmasından kaynaklanabilir. Lifin üzerinde veya içinde ışığın dağılmasına neden olan, parçacıklar veya boşluklar bulunması nedeniyle oluşur.

Çözüm yöntemleri: Tartılan boyarmadde ve reçete hesaplaması kontrol edilmeli, proses gözden geçirilmelidir. İstenen parlaklığı sağlayacak, işlemin gerektirdiği bome değerinde kostik kullanılmalıdır. Mamulün yüzey dokusunu bozan hususlar giderilmelidir.

Gölge, gölgeleme;

Nedenleri: Boyama ve bitirme işlemleri esnasında sıcaklık değişimlerinden kaynaklanabilir. Boyarmadde derişiminin düzensiz olmasından kaynaklanabilir. İstenenden yüksek sıcaklıkta boyama yapılmamasından kaynaklanabilir. Silindirlerdeki sıkma düzensizliği veya emdirme yöntemiyle boyamada vakumdaki düzensizlik nedeniyle oluşur.

Çözüm yöntemleri: Flotte besleme hızını ayarlayan sensörler düzenli kontrol edilmelidir. Kumaşın her yerinde eşit sıcaklık olacak biçimde işlem yapılmalıdır. Makine ayarları kontrol edilmeli, kumaşın her yerinde eşit sıcaklık olacak biçimde işlem yapılmalıdır. Fulard teknesi soğutma sistemi düzenli kontrol edilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir.

Halat izleri;

Nedenleri: Boya flottesinin kumaşa yeterince nüfuz edememesinden kaynaklanabilir. Boyama banyosunun yetersiz sirkülasyonundan kaynaklanabilir. Yaş terbiye makinelerindeki aşırı yüklenmeden kaynaklanabilir. Yetersiz banyo çözeltisinden kaynaklanabilir.

Çözüm yöntemleri: Boya makinelerine kapasitesinin üzerinde kumaş yüklenmemelidir. Boya makinesinin düzeleri kontrol edilmeli, tıkanmışsa temizlenmelidir. Daha yüksek flottede boyama yapılmalıdır. Sirkülasyon pompası kontrol edilmelidir.

Hale, bilezik izleri;

Nedenleri: Kurutma esnasında boyanın bir yere göç etmesi veya emdirme yöntemiyle boyama esnasında düğüm, balık ve damla gibi daha kalın bölgelere daha az boya ulaşması nedeniyle oluşur.

Çözüm yöntemleri: Kurutma sıcaklığı düşürülmelidir.

Kabartma izi, baskı izi;

Nedenleri: Aşırı sarma gerilimi altında oluşan, balık benzeri özürler nedeniyle oluşur. Aşırı sarma gerilimi altındaki kumaşın boyuna birleştirilmesi için kullanılan dikişlerden kaynaklanabilir. Balık gibi kabartma baskı hatalarından kaynaklanabilir.

Çözüm yöntemleri: Dikişli bölgede baskı şablonları kaldırılmalıdır. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Kanat farkı, kanat farkı kusuru;

Nedenleri: Afinitesi yüksek kimyasal ve boyarmadde kullanılmasından kaynaklanabilir. Kumaşın düzgün olmayan bir şekilde sarılmasından kaynaklanabilir. Kumaşın kenar ve ortasında flotte alım miktarının (pick-up) farklı olmasından kaynaklanabilir. Sıkma silindirlerinde oluşan kavislenmeden kaynaklanabilir. Boyama ve bitirme işlemleri esnasında sıcaklık değişimlerinden kaynaklanabilir. İstenenden yüksek sıcaklıkta boyama yapılmamasından kaynaklanabilir.

Çözüm yöntemleri: Düşük afiniteye sahip kimyasal ve boyarmadde kullanılmalıdır Kumaş sarımı esnasında her yerde eşit gerginlik sağlanmalıdır. Sıkma silindirlerinin baskı ayarları değiştirilmelidir. Fulard teknesi soğutma sistemi düzenli kontrol edilmelidir. Kumaşa uygulanmış olan ön terbiye işlemi gözden geçirilmelidir. Kumaşın her yerinde eşit sıcaklık olacak biçimde işlem yapılmalıdır. Makine ayarları kontrol edilmeli, kumaşın her yerinde eşit sıcaklık olacak biçimde işlem yapılmalıdır.

Kuyruklanma, kuyruklanma boyama kusuru;

Nedenleri: Boya banyosu derişimi veya sıcaklıktaki kademeli değişik nedeniyle oluşur. Flotte beslemesinin düzgün yapılamamasından kaynaklanabilir. Afinitesi yüksek kimyasal ve boyarmadde kullanılmasından kaynaklanabilir.

Çözüm yöntemleri: Fulard teknesi soğutma sistemi düzenli kontrol edilmelidir. Flotte besleme hızını ayarlayan sensörler düzenli kontrol edilmelidir. Düşük afiniteye sahip kimyasal ve boyarmadde kullanılmalıdır.

Su lekesi;

Nedenleri: Fulard makinasında emdirme yöntemiyle boyama esnasında renk verme veya boyama işleminden önce kumaşın suyla lekelenmesi nedeniyle oluşur. Bu durum boya emilimini azaltarak solgunluğa sebep olur.

Çözüm yöntemleri: Kumaş boyama öncesi tamamen kurutulmalıdır. Şeritlenme; Nedenleri: İplik özellikleri veya kumaş dokusunun normalden farklılık gösterdiği bölgelerdeki boyamanın farklılaşması nedeniyle oluşur.

Çözüm yöntemleri: İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Top sonu renk hatası;

Nedenleri: Sürekli boyama esnasında boya banyosunun olması gerekenden daha önce tükenmesi nedeniyle oluşur.

Çözüm yöntemleri: Boyama flottesini hesaplayan ve/veya hazırlayan kişiler uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Baskı Kaynaklı Hataların Nedenleri ve Giderilmesi

Bu bölümde baskı kaynaklı hataların nedenleri ve çözüm yöntemleri belirtilmiştir.

Boyanmamış kırışık;

Nedenleri: Baskı makinesinden kırışmış bir kumaşın geçmesi nedeniyle oluşur.

Çözüm yöntemleri: Kumaşın makineye kırışık biçimde girmesini önleyen kumaş açıcılar kontrol edilmelidir.

Desen kayması;

Nedenleri: Baskı silindirlerinin veya şablonların birbirleriyle eş zamanlı çalışmaması nedeniyle oluşur. Desenin hatalı çalışılmasından kaynaklanabilir. Kumaşın blankete yapışmamasından kaynaklanabilir. Şablon takılan kafalar arasındaki yükseklik farkından kaynaklanabilir.

Çözüm yöntemleri: Baskı silindirleri ve şablonların zamanlaması ayarlanmalıdır. Blankete yapıştırıcı sürülmelidir. Desinatör uyarılmalıdır, Desen yeniden çalışılmalıdır. Kafaların yüksekliği yeniden ayarlanmalıdır.

Kirlenme;

Nedenleri: Baskı silindirleri veya şablonun yol açtığı kirlilik nedeniyle oluşur. Bir renk pastasının kumaşın üzerine düşmesinden kaynaklanabilir.

Çözüm yöntemleri: Baskı silindirleri ve şablon temizlenmelidir. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Koyu renk; makine durmasına bağlı koyu renk;

Nedenleri: Baskı makinesinin durması ve bu nedenle kumaşın normalde emebileceğinden daha fazla boyayı alması nedeniyle oluşur.

Çözüm yöntemleri: Baskı makinesinin durmasına sebep olan hata giderilmelidir.

Renk eksikliği;

Nedenleri: Tıkanmış bir şablon veya hatalı boya beslemesi nedeniyle oluşur.

Çözüm yöntemleri: Tıkanan şablon yıkanarak açılmalıdır.

Renk taşması;

Nedenleri: Baskı patının düşük viskoziteye sahip olmasından kaynaklanabilir. Boya banyosunun yanlış viskozitede kullanılmasından oluşur. Yanlış ayarlanmış bir makine sebep olabilir. Hasarlı ya da düzgün ayarlanmamış bir rakle bıçağı nedeniyle oluşur.

Çözüm yöntemleri: Baskı patının viskozitesi artırılmalıdır. Rakle bıçağı değiştirilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir.

Apre (Bitim) İşlemlerinden Kaynaklı Hataların Nedenleri ve Giderilmesi

Bu bölümde apre (bitim) işlemlerinden kaynaklı hataların nedenleri ve çözüm yöntemleri belirtilmiştir.

Aşırı tüylendirme (-şardonlama-);

Nedenleri: Tüylendirme (şardonlama) makinesinin hatalı ayarlanması veya kumaşın şardonlama makinesine hatalı verilmesi nedeniyle oluşur.

Çözüm yöntemleri: İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Basınç izi;

Nedenleri: Bitirme süreci esnasında ortaya çıkan basınç düzensizlikleri nedeniyle oluşur.

Çözüm yöntemleri: Kumaşa basınç uygulayan silindirlerin yüzeyleri ve ayarları kontrol edilmelidir.

Başlangıç işareti; durma işareti; duruş çizgisi;

Nedenleri: Çözgü köprüsü (arka köprü) ve tansiyon silindirlerindeki ayarsızlıktan kaynaklanabilir. İpliklerdeki gerginlik farklarından dolayı oluşur. Makine durduğunda oluşan yavaşlama ve beklemeden kaynaklanan iplik gerilimindeki değişme nedeniyle oluşur.

Çözüm yöntemleri: Makinenin tansiyon ayarları kontrol edilmelidir. Çözgü hazırlamada cağlık dizilirken bobinler tek tek kontrol edilmelidir. Fren mekanizmasının düzeltilmesi gerekir.

Blanket izi;

Nedenleri: Blanketi temizleyen sıyırıcıların düzgün çalışmamasından kaynaklanabilir. Blanketin üzerinde döndüğü silindirle blanket arasına topaklanmış elyaf, kola veya yabancı madde sıkışmasından kaynaklanabilir. Boyamanın veya baskının yaş haslığının düşük olması nedeniyle oluşur. Kumaşın ısı, nem, basınç veya bunların bileşimi gibi baskı blanketi izi oluşturan etkenlere mâruz kalmasından kaynaklanabilir. Sıyırıcıların seviyeleri ayarsız olabilir.

Çözüm yöntemleri: Blanket çalışma koşullarına uygun çalıştırılmalıdır. Boyama ve baskıda yaş haslığı yüksek boyarmadde kullanılmalıdır. Elyaf, kola, yabancı maddeler temizlenmelidir. Sıyırıcı bıçakların lastikleri değiştirilmelidir. Sıyırıcıların blanketle mesafesi ölçülmeli, farklı olan sıyırıcılar yeniden ayarlanmalıdır.

Boncuklanma;

Nedenleri: Bitirme işlemlerinin uzaması esnasında ortaya çıkan aşınma nedeniyle oluşur. Düşük bükümlü çok katlı iplik kullanımından kaynaklanabilir. İplik atlamalarının yüksek olmasından kaynaklanabilir. Kumaş sıklığının çok düşük olmasından kaynaklanabilir.

Çözüm yöntemleri: Bitirme işlemleri prosese uygun olarak zamanında yapılmalıdır. Kullanılan iplik tipi gözden geçirilmeli, yüksek bükümlü iplikler tercih edilmelidir. Kumaşın örgü yapısı gözden geçirilmelidir. Yüksek bükümlü iplik kullanılmalıdır.

Buruşukluk izi;

Nedenleri: İpliklerin kalıcı bir şekilde bozulması veya buruşma anında liflerin hasar görmesi nedeniyle oluşur.

Çözüm yöntemleri: Bitirme işlemlerinde kullanılan makinelerin ayarları kumaşın yapısına zarar vermeyecek biçimde ayarlanmalıdır.

Çift yüz efekti;

Nedenleri: Fikse işleminde yüksek sıcaklıktan kaynaklanabilir. Kumaşa gaze (yakma) işlemi uygulanmasından kaynaklanabilir. Kurutmanın homojen yapılmaması durumunda migrasyon nedeniyle ortaya çıkabilir. Ramözde üflemelerin dengesizliğinden kaynaklanabilir.

Çözüm yöntemleri: Kumaşa rutubet verilmelidir. Kumaşa tersten aynı şartlarda işlem yapılarak düzeltilebilir. Kumaşa uygun şartlarda fikse yapılması sağlanmalıdır. Kumaşın ön terbiyesinde tüy enzimi kullanılabilir.

Dalgalı kenar;

Nedenleri: Ramöz işlemi esnasında kumaşın gereğinden fazla gerdirilmesi nedeniyle oluşur.

Çözüm yöntemleri: Kumaşa enden uygulanan gerilim düşürülmelidir.

Derin iğneleme;

Nedenleri: Kumaşın ramöz iğnesi üzerine hatalı yerleştirilmesi nedeniyle oluşur. Çözüm yöntemleri: İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Düzgün olmayan görünüş;

Nedenleri: Düzenli olmayan iplik ve küçük balıklar gibi tek başlarına bir hata sayılmayacak çok sayıda küçük noksanlıklar nedeniyle oluşur.

Çözüm yöntemleri: Düzgünsüzlük değerleri kalite kontrolden geçirilmiş iplik kullanılmalıdır.

Ezik, ezilmiş bölge;

Nedenleri: Kumaşın istenmeden sıkılması ve buruşturulması nedeniyle oluşur.

Çözüm yöntemleri: Kumaşın yüzeyinde değişiklik oluşturmayacak biçimde kuvvet uygulanmalıdır.

İğne izleri;

Nedenleri: Ucu eğrilmiş, körelmiş veya düzgün ayarlanmamış ramöz iğneleri nedeniyle oluşur.

Çözüm yöntemleri: Bozuk, körelmiş iğne plakaları değiştirilmeli, ayar yapılmalıdır.

Yetersiz tüylendirme (-şardonlama-);

Nedenleri: Kumaşın tüylendirme (-şardonlama-) makinesinden geçişinin gereğinden az sayıda olması nedeniyle oluşur. Tüylendirme (şardonlama) makinesinin hatalı ayarlanması veya kumaşın şardonlama makinesine hatalı verilmesi nedeniyle oluşur.

Çözüm yöntemleri: Kumaşa ilave şardonlama yapılmalıdır. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Kat izleri;

Nedenleri: İlmeklerin düzgünsüzlüğü, iplik numarasındaki düzgünsüzlükler, farklı gerginlikteki iplikler, makinenin ayarsız olması nedeniyle bu hatalar oluşur. Kumaş sarma tertibatında silindir ayarlarının iyi olmamasından kaynaklanabilir. Kumaş sarma tertibatlarında, kauçuk silindirler arasında kumaşın hatalı biçimde yerleştirilmesinden kaynaklanabilir. Kumaş topu üzerine fazla basınç uygulanmasından kaynaklanabilir. Yaş bitim işlemleri esnasında düzensiz olarak buruşukluklar meydana gelmesi nedeniyle oluşur. Yaş bitim işlemleri esnasında ipliklerin bozulması veya sarma silindirlerinde kaydırma halkalarının bulunmaması nedeniyle oluşur. Yaş bitirme işlemleri esnasında ipliklerin bozulmasından kaynaklanabilir.

Çözüm yöntemleri: Kumaş topu optimum sarımdan sonra alınmalıdır. Silindir ayarları kontrol edilmelidir. Yaş bitirme makinelerinde kumaşın yapısını bozmayacak ayarlar yapılmalıdır. Makine ayarları operatör tarafından kontrol edilmelidir. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Kazayağı;

Nedenleri: Yaş bitim işlemleri esnasında veya mamullerin dikkatsizce katlanması nedeniyle oluşur.

Çözüm yöntemleri: İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Kenar kıvrılması;

Nedenleri: Kumaş kenarının katlanmış olması sebebiyle kumaşın tamamının terbiye edilememesi nedeniyle oluşur.

Çözüm yöntemleri: Dikim esnasında yayma donanımı kullanılabilir. İğneli serim masası kullanılabilir. Kenarlara kıvrılmayı önleyici sprey uygulanabilir. Kumaş kenarlarına bant yapıştırıp dikim işlemi yaparak daha sonra bant sökülebilir. Terbiye esnasında kumaş kenarları hava ile yayılabilir. Terbiye işlemi sırasında kumaş halatının formunu sürekli değiştiren sistemler, kumaşı kayganlaştırıcı maddeler kullanılmalı flotte oranı arttırılmalıdır. Terbiye işlemi sırasında kumaş kenarlarına termofikse ile yapışkan madde aplike edilebilir.

Kırık izi;

Nedenleri: Kumaşın buruşuk hâldeyken emdirme metoduna göre boyanması nedeniyle oluşur.

Çözüm yöntemleri: Kenar açıcılar kontrol edilmelidir.

Kötü koku;

Nedenleri: Bitirme işlemindeki reçinenin bozulmasından oluşur. Fermente olmuş nişasta varlığı nedeniyle oluşur. Küf veya diğer yabancı maddelerin varlığı nedeniyle oluşur.

Çözüm yöntemleri: Bitirme maddelerinin kullanma talimatına ve son kullanma tarihine uygun kullanılması sağlanmalıdır. Küf oluşumunu engelleyici kimyasallarla işlem yapılmalı veya proses harici kimyasal madde kullanılmamalıdır. Nişastanın fermente olmasını sağlayan koşullar ortadan kaldırılmalıdır.

Kumaş kırılması;

Nedenleri: Kumaş çekiminin iyi sağlanamaması durumunda meydana gelebilir. Terbiyede özelikle ağır kumaşların halat şeklinde işlem görmesi sırasında meydana gelen kumaş katlanmalarından kaynaklanabilir.

Çözüm yöntemleri: Ham kumaş kontrolünde düzgün sarım yapılması sağlanmalıdır. Kumaş hortumlarını şişiren sistemler kullanarak kırık önleyici maddeler kullanarak kumaş kırılmaları önlenebilir. Örme makinesinde kumaş çekimi iyi ayarlanmalıdır. Terbiye işlemi sırasında kumaş halatının formunu sürekli değiştiren sistemler, kumaşı kayganlaştırıcı maddeler kullanılmalı flotte oranı arttırılmalıdır.

Rakle bıçağı çizgisi;

Nedenleri: Hasarlı ya da düzgün ayarlanmamış bir rakle bıçağı nedeniyle oluşur.

Çözüm yöntemleri: Rakle bıçağı değiştirilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir.

Su hasarı;

Nedenleri: Kumaşın kılcal özelliği nedeniyle su emmesinden dolayı boya, kir veya bitirme maddelerinin kumaştan uzaklaşması ve bu maddelerin boya göçü (-migrasyonu-) göstermesi nedeniyle oluşur.

Çözüm yöntemleri: Ramözün fulard silindirlerindeki apre artıkları temizlenmelidir.

Su izi;

Nedenleri: Kumaşın aşırı ısı ve/veya basınca mâruz bırakılması nedeniyle oluşur ve çoğu kez çubuklu veya kabarık çizgili doku yapısında olan kumaşlarda rastlanır.

Çözüm yöntemleri: Kumaşa uygun sıcaklık ve/veya basınçta işlem yapılmalıdır.

Tutturucu izi;

Nedenleri: Ramözde mandalı tutan parçanın kırılmasından kaynaklanabilir. Ramözde mandalın lekelenmesinden kaynaklanabilir. Ramözde tutturucunun/mandalın yanlış ayarlanmasından kaynaklanabilir. Yanlış ayarlanmış bir ramöz tutturucusu nedeniyle oluşur.

Çözüm yöntemleri: Kırılan parça yenisiyle değiştirilmelidir. Mandal temizlenmeli veya değiştirilmelidir. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir.

Diğer Kaynaklı Hataların Nedenleri ve Giderilmesi

Bu bölümde diğer kaynaklı hataların nedenleri ve çözüm yöntemleri belirtilmiştir.

Sürtünme izi, aşınma izi;

Nedenleri: İplikle iğne ve diğer örme elemanları arasındaki sürtünme, aşınma gibi problemlerden kaynaklanabilir. İpliklerin kayıcılığının az olmasından kaynaklanabilir. Kumaşı taşıyan makine elemanlarından kaynaklanabilir. Sert ya da pütürlü bir yüzeyle sürtünmeye maruz kalma nedeniyle oluşur.

Çözüm yöntemleri: Döküntü ve kopuşların azaltılması gerekir. İplikler parafinlenmelidir. İpliklerin kayıcılığını arttırmak için, ipliğe kayganlık sağlayıcı maddeler aplike edilebilir. Kumaşın geçtiği makineler ve parçaları kontrol edilmeli, kumaşı taşıyan çalışan uyarılmalıdır.

Tutturucu izi;

Nedenleri: Ramözde mandalı tutan parçanın kırılmasından kaynaklanabilir. Ramözde mandalın lekelenmesinden kaynaklanabilir. Ramözde tutturucunun/mandalın yanlış ayarlanmasından kaynaklanabilir. Yanlış ayarlanmış bir ramöz tutturucusu nedeniyle oluşur.

Çözüm yöntemleri: Kırılan parça yenisiyle değiştirilmelidir. Mandal temizlenmeli veya değiştirilmelidir. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir.

T.C.

TEKİRDAĞ NAMIK KEMAL ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

YÜKSEK LİSANS TEZİ

Esra Tuğçe DIRAGA

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

DANIŞMAN: Prof. Dr. Hikmet Ziya ÖZEK

TEKİRDAĞ-2020

Kaynak linki