İplik Kaynaklı Hatalar

Örme kumaş üzerinde ham ya da mamul ürün aşamasında oluşan ya da fark edilebilen hatalar olup bu kusurların oluşmasının kök nedeni iplik girdisinden kaynaklanan her türlü uygunsuzluk, düzgünsüzlük, yanlışlık, karışıklık ya da benzeri unsurlardır. Örme kumaş hata sınıfları içinde, çok sayıda farklı hata türü içeren ve yaygın rastlanan bir hata sınıfı olarak bilinir. Bu çalışmada ele alınan iplik kaynaklı toplam hata sayısı 19 olmuştur. Bu hatalar da ana hammadde olan iplik girdisinden doğrudan kaynaklanan ve dolaylı kaynaklanan hatalar olarak iki alt gruba ayrılabilir. Bu çalışma kapsamında incelene ve uzman sisteme dahil edilen iplik kaynaklı hatalar aşağıda listelenmiştir.

- (H012) Bölünmüş ilmek, bölünmüş ilmek kusuru

- (H016) Bükümlenme

- (H017) Çarpıklık

- (H019) Çift ilmek

- (H021) Çubuk, çubuklanma

- (H027) Damla

- (H028) Delik

- (H034) Dönme, ilmek çubuğu (-may-) burulması

- (H035) Düzgün olmayan görünüş

- (H041) Enine çizgi ve bant(Enine kesikli çizgi hatası)

- (H057) İnce iplik, ince uç

- (H059) İplik abrajı

- (H060) İplik atlaması, iplik atlaması kusuru

- (H061) İplik besleme farklılığı

- (H062) İplik karışması

- (H066) Kalın iplik

- (H074) Kesikli enine çizgi

- (H080) Kopuk çözgü

- (H100) Şerit

Doğrudan İplik Kusurundan Kaynaklı Hatalar

Kalın İplik: Kalın iplik hatası tek iplikli örme kumaşlarda kumaşın enine yönünde, periyodik veya dağınık aralıklarla kabarıklık şeklinde oluşan yatay bir çizgi olarak görülür.

İnce İplik: İnce iplik hatası da tam tersi şekilde daha ince bir yüzey olarak görünen yatay bir çizgi şeklindedir. Şekil 4.2’de kalın iplik hatası, Şekil 4.3’te ince iplik hatası görülmektedir.

Atkı örme kumaşlarda kumaşın eninde ve muntazam aralıklarla, çukurluk gibi görünen yatay çizgi olarak görünür. Çözgülü örme kumaşlarda bu hata, çözgü yönünde dikey çizgi olarak belirir. Bu hataların önlenmesi için kaliteli iplik kullanılması gereklidir. İplik üzerindeki kalın yerler temizlenmelidir. Kumaş üretim sürecinde bu hataların oluştuktan sonra giderilmesi mümkün değildir.

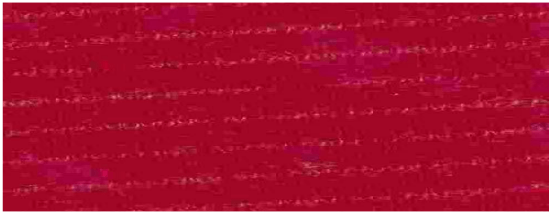

İplik Abrajı: Farklı numaralardaki veya farklı partilerdeki ipliklerin karışması nedeniyle örme kumaşın enine yönünde oluşan bant izleridir. Ayrıca elyaf harmanında oluşan karışıklık nedeniyle de iplik abrajı meydana gelebilir. Bu tip iplik abrajında kumaş üzerinde görülen bantlar düzgün değildir. Bu şekilde oluşan iplik abrajı ham kumaşta çıplak gözle çok iyi görülemez; ancak özel ışık sistemleri altında veya terbiye işlemi sonrası görülebilir. İplikte düzgün bir biçimde devam eden numara varyasyonu yüzeyde açıklı koyulu bölgeler oluşturmuştur. İplikteki kalın bölgeler koyu, ince bölgeler açık renkteki yerleri meydana getirmiştir. Boyama işleminden sonra da iplikteki kalın bölgelerin ince bölgelerden daha çok boya almasından dolayı farklılıklar daha belirgin bir hal alır. Şekil 4.4’te iplik abrajı net biçimde görülmektedir.

Şerit (band) : Net olarak belirlenmiş kenarları o bitişiğindeki kumaşın tam eni boyunca görünüm olarak farklılık gösteren veya tüp kumaşlarda spiral olarak uzanan bantlar.

Çubuk, çubuklanma (barré) : Genellikle, çok beslemeli makinalarda örülen tek iplikli örme kumaşta, açık veya koyu olarak ilmek sırası yönünde çubuklar şeklinde görünen hata.

Damla (gout): Kumaş takibi iplikte, topak şeklindeki bir kusur.

Doğrudan İplik Kusurundan Kaynaklanmayan Hatalar

Bu tür hatalar iplik üzerinde var olan gizli kalite yetersizliklerinden kaynaklanabildiği gibi, üretim süreçlerinde farklı ayarlara ya da özelliklere sahip ya da arızalı makine sistem ve elemanlarının ilmek sıra ve çubuklarını oluşturan iplikler üzerinde değişen gerilim ya da zorlamalara yol açması da neden olabilir. İstenmeyen ya da kontrol edilemeyen bu değişiklikler nedeniyle iplikler örme kumaş yapısı içinde farklı şekillerde form almak zorunda kalabilirler.

İplik besleme farklılığı (feeder variation) : Çoklu besleyicili makinelerde dokunmuş bir örme kumaşta, normal ilmek sırasından daha farklı görüntüdeki ilmek sırası.

Kopuk çözgü (end out): Bazı ilmek gözlerinin eksik olduğu çözgülü örme bir kumaştaki çözgü boyunca çizgiler.

İplik atlaması, iplik atlaması kusuru (float- float defect): Birbirine geçmesi gereken bir sıra ilmek çubuğu (may) üzerine bağlantı yapmamış olarak duran belli uzunlukta bir iplik.

Çarpıklık (skew) : İlmek çubuklarına göre doğru açıda olmayan ilmek sırasının bulunduğu kumaş.

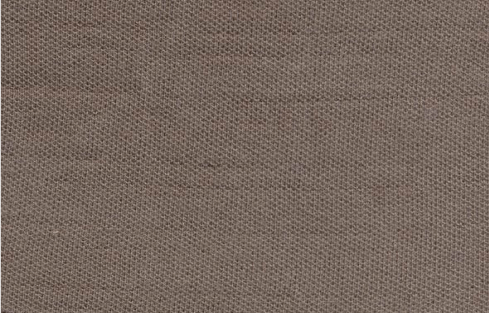

Enine Çizgiler – Bantlar: Örme kumaşlarda oluşan enine çizgiler veya bantlar, iplikten veya örme makinesinden kaynaklanır. Hata kaynağı, hatalı ve hatasız ilmek sıralarının iplik uzunluklarının karşılaştırılması ile belirlenebilir. Eğer iplik uzunlukları birbirinin aynı ise iplik, birbirinden farklı ise makine kaynaklıdır, denir. Şekil 4.5’te iplik hammaddesinin farklılığından kaynaklanan bir enine çizgi hatası görülmektedir.

Şekil 4.5. İplik Hammaddesinin Farklılığından Kaynaklanan Enine Çizgi Hatasının Kumaş Yüzeyindeki Görüntüsü

Bölünmüş ilmek, bölünmüş ilmek kusuru (split stitch- spilt stitch defect): İpliğin bir parçasının altta, diğer parçasının üstte kalmasına neden olan, iğnenin kancası tarafından bölünmüş ilmek.

Bükümlenme (snarl): Kumaşın kısa ve kopuk olmayan bir ipliğinin kendi üzerine bükümlenmiş olması.

Düzgün olmayan görünüş (uneven appearance): Genel görünüm itibariyle bir kumaşın kabul edilemez oluşu.

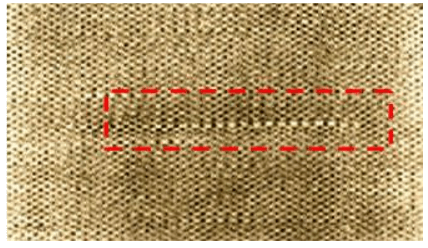

Enine Kesikli Çizgi Hatası: İplik üretimi sırasında herhangi bir aşamada oluşan aksamanın üretim boyunca düzenli tekrarı sonucu iplikte periyodik olarak ortaya çıkan hatalardan kaynaklanır. Kumaş yüzeyinde periyodik olarak ya da gelişigüzel dağılım gösterir. Tüm iplik düzgünsüzlükleri kumaş yüzeyinde enine yönde çizgi hataları oluşturur.

Şekil 4.6. İplik Gerginlik Farkından Kaynaklanan Enine Kesikli Çizgi Hatasının Kumaş Yüzeyindeki Görüntüsü

Şekil 4.6’da iplik gerginliğinin farklı olmasından dolayı oluşan enine kesikli çizgi hatası görülmektedir.

Kumaş yüzeyinde enine çizgi hatası oluştuktan sonra giderilme çaresi yoktur ancak; bu hatanın oluşmaması için iplik alımlarında mümkün olduğunca düzgünsüzlüğü az olan iplik seçmek gerekir.

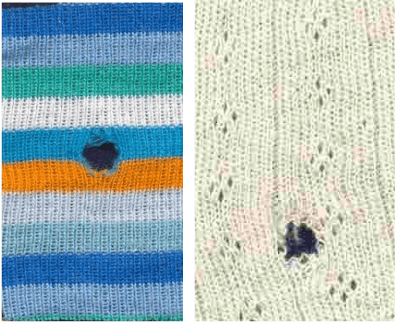

Delik ve Patlak Hataları: Delik ve patlak hataları, iplikten veya makine elemanlarından kaynaklanan örme kumaşı kullanılmayacak hâle getiren hatadır (Şekil 4.9). Bu tür hataların meydana gelme sebeplerinin başında iplik kopmalarının geldiği tespit edilmiştir. Örme elemanları örme işlemini yapmaya devam ederken, iplik beslenmesi durunca (iplik kopunca) ilmeklerin iğnelerden dışarıya atılması ile oluşur.

Şekil 4.8 (a) ve (b)’de delik ve patlak hatalarına örnekler görülmektedir.

Bu hatalar örme işleminde meydana gelen en önemli hatalardır. Bu hatalar bazen örgü kumaşı sonraki işlem kademelerinde kullanılamayacak hale getirirler. Bu nedenle üzerinde önemle durulması gereken hatalardır.

İplik Karışması: Örme makinelerinde ipliklerin iplik rehberlerinden geçerken bir ipliğin elyafının veya filamentlerinin birbirine veya bir başka ipliğe dolaşması ile oluşan hatadır. Genellikle çözgülü örme makinelerinde ayrıca birden fazla iplikle çalışan yuvarlak ve düz örme makinelerinde meydana gelen bir hatadır.

İplikten Kaynaklanan May Dönmesi: İpliğin bükülme eğiliminin yüksek olmasından kaynaklanır. Bükülme eğilimi ise iplik bükümünden başka, ipliğin fiksaj durumuna ve lifin cinsine bağlıdır. Örneğin; az büküm verilmiş bir akrilik ipliğinin bükülme eğilimi, çok büküm verilmiş bir pamuk ipliğinden fazla olabilir. Çünkü her iki lif tipinin bükülmeden dolayı oluşan eğilmeye karşı dirençleri farklıdır. Örme kumaşın ön yüzünden bakılırsa, Z bükümlü ipliklerden örülmüş örgülerde sağa, S bükümlü ipliklerden örülmüş örgülerde sola doğru dönme meydana gelir.

Çift İlmek Hatası: İlmeklerin aynı iğne üzerinde üst üste veya yan yana 2-3 iğne üzerinde bir ilmek şeklinde meydana gelmesiyle oluşur.

İplik Kaynaklı Hataların Nedenleri ve Giderilmesi

Bu bölümde iplik kaynaklı hataların nedenleri ve çözüm yöntemleri belirtilmiştir. İplik kaynaklı hataların listesi şu şekildedir;

- (H012) Bölünmüş ilmek, bölünmüş ilmek kusuru

- (H016) Bükümlenme

- (H017) Çarpıklık

- (H019) Çift ilmek

- (H021) Çubuk, çubuklanma

- (H027) Damla

- (H028) Delik

- (H034) Dönme, ilmek çubuğu (-may-) burulması

- (H035) Düzgün olmayan görünüş

- (H041) Enine çizgi ve bant(Enine kesikli çizgi hatası)

- (H057) İnce iplik, ince uç

- (H059) İplik abrajı

- (H060) İplik atlaması, iplik atlaması kusuru

- (H061) İplik besleme farklılığı

- (H062) İplik karışması

- (H066) Kalın iplik

- (H074) Kesikli enine çizgi

- (H080) Kopuk çözgü

- (H100) Şerit

Bölünmüş ilmek, bölünmüş ilmek kusuru;

Nedeni: Zorlanmış iğnelerden kaynaklanabilir.

Çözüm yöntemi: İğne yatağı kanalındaki eğimlerin düzeltilmesi gerekir. Makine ayarları operatör tarafından kontrol edilmelidir.

Bükümlenme;

Nedeni: Bir ipliğin örmeden önce veya örme esnasında iplikte olması gerekenden yetersiz gerilme sebebiyle kendi etrafında bükülmesi nedeniyle oluşur. Yüksek bükümlü iplik kullanımından kaynaklanabilir.

Çözüm yöntemi: Çözgü köprüsü (arka köprü) ve tansiyon silindiri ayarları gözden geçirilmelidir. Daha düşük bükümlü iplik kullanılmalıdır.

Çarpıklık;

Nedeni: İplik bükümündeki fazlalıktan kaynaklanabilir. Örme esnasında kumaşın düzensiz sarılması veya açık en bitirme işlemleri sırasında kumaş kenarlarının düzgün ayarlanmaması nedeniyle oluşur.

Çözüm yöntemi: Daha düşük bükümlü iplik kullanılmalıdır. Makine ayarları operatör tarafından kontrol edilmelidir.

Çift ilmek;

Nedeni: Doku çekiminin yeterli gerginlikte olmamasından kaynaklanabilir. Hatalı iğnelerden (dili, kancası bozuk, eğik iğne vb.) kaynaklanabilir. İlmek oluşturma kam derinliğinin az olarak ayarlanmasından kaynaklanabilir. İplik düzgünsüzlüğünden oluşur. İplik gerginliğinin fazla olması nedeniyle ilmeğin iğne kancası üzerinde sıkışarak, kanca üzerinden aşırtılamaması ve ikinci ilmekle birleşmesinden kaynaklanabilir. İplikteki parafin miktarının yetersiz olmasından kaynaklanabilir. Kilit parçalarının yanlış ayarından veya yanlış takılmasından kaynaklanabilir. Yuvarlak örme makinelerinde, kapak yatağının yanlış ayarından kaynaklanabilir.

Çözüm yöntemi: Doku çekiminin ve ayarların düzgün yapılması gerekir. İğne indiricilerin ayarlarının iyi yapılması ile bu hatalar giderilebilir. İlmek sıklık kamlarının (iğne indiricilerin) ayarlarının iyi yapılması gerekir. İplik gerginliklerinin iyi ayarlanması gerekir. İplik üzerindeki kalın yerlerin ve hatalı düğümlerin temizlenmesi gerekir. Kilit gerilimlerinin azaltılması gerekir. Kullanılan iplikler kontrol edilmelidir. İplikler parafinlenmelidir.

Çubuk, çubuklanma;

Nedenleri: Boyama, bitirme işlemi veya açık en işlemi esnasında yetersiz en kontrolü sebebiyle ortaya çıkar. Örme esnasında oluşan düzensiz enlemesine gerilmeden ortaya çıkan ilmek çubuğunun (-may-) sabitlenmesi veya bozulması nedeniyle oluşur.

Çözüm yöntemleri: Kullanılan iplikler kontrol edilmelidir. İlgili işlemin talimatnamesi gözden geçirilmelidir ve çalışan uyarılmalıdır, gerekiyorsa eğitim verilmelidir.

Damla;

Nedenleri: İplik eğrilmesi esnasında, çekilmemiş artık liflerin bir araya toplanması nedeniyle oluşur.

Çözüm yöntemi: İplik tedarikçisi veya iplik hazırlama dairesi uyarılmalıdır, iplik eğirme makinelerinin ayarları kontrol edilmelidir.

Delik;

Nedenleri: Böceklerin verdiği hasar esnasında kontrol eksikliğinden kaynaklanabilir. Çözgü ipliği koptuğunda testere bağlanmamış ve kopan iplik yandaki ipliklere dolanarak çok sayıda çözgü ipliğinin kopmasına neden olabilir. Hatalı makine parçalarından kaynaklanabilir. İpliğin yeterli esneklikte olmamasından kaynaklanabilir. İplik gerginliğinin fazla olması veya iplik sevk sistemlerinin hatalı olmasından kaynaklanabilir. İpliklerin fazla kalın düğümlü veya dolaşık olmasından kaynaklanabilir. İpliklerin gereğinden az veya fazla bükümlü olmalarından kaynaklanabilir. İpliklerin iğnelere gelinceye kadar geçtiği kılavuzlara fazla sürtünmesinden kaynaklanabilir. İpliklerin kalitesiz oluşundan kaynaklanabilir. İşletme klimasının olmaması veya yeterli çalıştırılmamasından kaynaklanabilir. Kimyasal hasar veya yakma ve makaslama esnasında kontrol eksikliğinden kaynaklanabilir. Testere ayarsız olabilir. İplikteki parafin miktarının yetersiz olmasından kaynaklanabilir.

Çözüm yöntemleri: Elyaf topaklarının birikimi basit havalandırma tertibatlarıyla veya işletmenin genelinde klimayla önlenebilir. İşletmede klima kurulabilir ve kontrol edilmelidir. Kopan çözgü ipliği bağlanmalıdır. Kumaşa ve prosese uygun şartlarda çalışılmalı ve buna uygun kimyasallar seçilmelidir. Kumaşın her türlü böcek ve haşereye karşı korunması sağlanmalıdır. Metal parçalar tezgâhtan alınmalı ve yerlerine yenileri takılmalıdır. Takılmalar düzeltilmeli veya sıkışıklığa sebep olan fren, baskı, bant, dışlı doğru ayarlanmalıdır. Testere tertibatı yeniden ayarlanmalıdır. Kullanılan iplikler kontrol edilmelidir. Kaliteli iplik kullanılmalıdır. Makine ayarları operatör tarafından kontrol edilmelidir. İplikler parafinlenmelidir. Makinenin tansiyon ayarları kontrol edilmelidir.

Dönme, ilmek çubuğu (-may-) burulması;

Nedenleri: İlmek sıra ve çubuklarının birbirine dik olmaması şeklinde ortaya çıkar. İpliğin bükülme eğilimi, örme yönü ve yuvarlak örme makinesinin sistem sayısıdır. Makinenin hatalı ayarından kaynaklanabilir.

Çözüm yöntemleri: Bir sıra Z, bir sıra S bükümlü iplik kullanmak gerekir. Bükülme eğilimi ve büküm sayısı az olan iplikler kullanmak gerekir. Düşük sistemli örme makinesi ile çalışmak gerekir. İki tane Z bükümlü ipliğin, S yönünde katlanarak ipliğin büküm değerini düşürmek gerekir. Katlı iplik kullanmak gerekir. İplik bükümü kontrol edilmelidir. Makinenin dönüş yönüne göre iplik kullanmak gerekir. Mümkün olduğunca dengeli yapılar kullanmak gerekir. Mümkün olduğunca sık yapılar kullanmak gerekir. Negatif-serbest iplik sistemi ile çalışmak gerekir. S bükümlü ipliğin saat yönü tersine dönen makinelerde kullanılması gerekir. Terbiyede açık en çalışmak gerekir. Z bükümlü iplik sırası sağa, S bükümlü iplik sırası da sola doğru yatarak may dönmesi önlenir. Makine ayarları operatör tarafından kontrol edilmelidir.

Düzgün olmayan görünüş;

Nedeni: Düzenli olmayan iplik ve küçük balıklar gibi tek başlarına bir hata sayılmayacak çok sayıda küçük noksanlıklar nedeniyle oluşur.

Çözüm yöntemi: Düzgünsüzlük değerleri kalite kontrolden geçirilmiş iplik kullanılmalıdır.

Enine çizgi ve bant (Enine kesikli çizgi hatası);

Nedeni: Bobin sertliklerindeki farklılıktan kaynaklanabilir. Çekim tertibatının yanlış ayarlanmasından kaynaklanabilir. İğne kanallarının veya kilitlerin ve iğnelerin arkasının pislikle dolu olması bu hatanın oluşması için başlıca nedenlerdir. İlmek sıklık ayarının doğru yapılmamış olmasından kaynaklanabilir. İplik giriş gerginliğinin yanlış ayarından kaynaklanabilir. İplik hammaddesinin farklılığından kaynaklanabilir. Kumaşın enine yönde ilmek oluşturan ipliklerin uzunluklarının farklı olmasından meydana gelir. Negatif iplik besleme sisteminden kaynaklanabilir. Numara farklılığından oluşur. İpliklerdeki gerginlik farklarından dolayı oluşur. İplik düzgünsüzlüğünden oluşur. İpliklerin gereğinden az veya fazla bükümlü olmalarından kaynaklanabilir. Kapak iğne yatağının silindir iğne yatağına göre ayarının bozuk olmasından oluşur. İplikteki parafin miktarının yetersiz olmasından kaynaklanabilir.

Çözüm yöntemi: Bobinler kontrol edilmelidir. Önlenmesi için pozitif (bant) beslemeli makineler (iğneye, istediği kadar değil, bizim istediğimiz kadar iplik verilen makineler) kullanarak, her sıraya eşit miktarda iplik verilmesi sağlanarak örme makinesinden kaynaklanan enine çizgi hataları giderilir. İğne kanalları temizlenmelidir. İplik bükümü kontrol edilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir. İplikler parafinlenmelidir. Makinenin tansiyon ayarları kontrol edilmelidir. Kullanılan iplikler kontrol edilmelidir.

İnce iplik, ince uç;

Nedeni: İpliğin doğrusal yoğunluğundaki (-iplik numarası-) değişimler nedeniyle oluşur. Yaş terbiye işlemleri esnasında kumaş sarımındaki büzülmeden kaynaklanabilir. İplik bükümündeki fazlalıktan kaynaklanabilir.

Çözüm yöntemi: Daha düşük bükümlü iplik kullanılmalıdır. Çok sık veya seyrek örgülerden kaçınıp normal sıklıkta bir örgü tercih edilmeli. Kumaş sarımı esnasında her yerde eşit gerginlik sağlanmalıdır.

İplik abrajı;

Nedeni: Harman farkından oluşur. Parti (lot) farkından oluşur. Numara farklılığından oluşur. İpliklerin gereğinden az veya fazla bükümlü olmalarından kaynaklanabilir.

Çözüm yöntemi: Harmanlar kontrol edilmelidir. İplik bükümü kontrol edilmelidir. İplik lotları kontrol edilmelidir. İplik atlaması, iplik atlaması kusuru; Nedeni: Gevşek bir çözgü ipliği veya hatalı bir desen kartonu nedeniyle oluşur. İpliği alamayan bir iğne veya örme unsurlarından zamanından önce ayrılmış olan bir iplik nedeniyle oluşur. Çözüm yöntemi: Makine ayarları operatör tarafından kontrol edilmelidir.

İplik besleme farklılığı;

Nedeni: Makinedeki bir besleyicinin diğer besleyicilerle aynı uzunlukta olmayan iplik üretmesi nedeniyle oluşur.

Çözüm yöntemi: Makine ayarları operatör tarafından kontrol edilmelidir.

İplik karışması;

Nedeni: Örme makinelerinde ipliklerin iplik rehberlerinden geçerken bir ipliğin elyafının veya filamentlerinin birbirine veya bir başka ipliğe dolaşması ile oluşur.

Çözüm yöntemi: Makine ayarları operatör tarafından kontrol edilmelidir.

Kalın iplik;

Nedeni: İpliğin doğrusal yoğunluğundaki (-iplik numarası-) değişimler nedeniyle oluşur.

Çözüm yöntemi: Çok sık veya seyrek örgülerden kaçınıp normal sıklıkta bir örgü tercih edilmeli.

Kesikli enine çizgi;

Nedeni: İplikte ince ve kalın yerlerin düzensiz bir şekilde olmasından kaynaklanır. İplikteki parafin miktarının yetersiz olmasından kaynaklanabilir.

Çözüm yöntemi: İplik alımlarında mümkün olduğunca düzgünsüzlüğü az olan iplik seçmek gerekir. İplikler parafinlenmelidir.

Kopuk çözgü;

Nedeni: Çözgü ipliğinin kopması veya bitmesi nedeniyle oluşur. Testere tertibatının görev yapmamasından kaynaklanabilir.

Çözüm yöntemi: Testere durdurma tertibatında yer alan buton/kömür/mıknatıs değiştirilmelidir. Makine ayarları operatör tarafından kontrol edilmelidir.

Şerit;

Nedeni: İpliğin beslemesindeki veya iplik özelliğindeki farklılıklar nedeniyle oluşur.

Çözüm yöntemi: Makine ayarları operatör tarafından kontrol edilmelidir.

T.C.

TEKİRDAĞ NAMIK KEMAL ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

YÜKSEK LİSANS TEZİ

Esra Tuğçe DIRAGA

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

DANIŞMAN: Prof. Dr. Hikmet Ziya ÖZEK

TEKİRDAĞ-2020

Kaynak linki

Faydalı bilgiler için teşekkür ederim kitabı nerden bulabiliriz