Tekstil baskıcılığında kullanılan ve

Tops Halde Baskı ve Baskı Makineleri

Bu baskı şeklinde toplara başlıca yünlü, selülozik kard şeridi ve sentetik toplara, baskı vali ile basılır. Bunda baskı patı bir taramadan, lif tülbendine basılır. Bu tip baskı özellikle dış giyim için ince melanjlarda çok kez iplik hanede kullanılır. Yün topsları melanj efektleri elde edile bilmesi için basit bir diyagonal veya çapraz şerit numunesi ile basılır.Vigüre baskıda desen elde edilemez, çünkü sonraki çekimle desenler kaybolur.

Keskin kontür de aranmaz, düzgün baskı yeterlidir.baskıdan sonra materyal kurutulmayıp nemli halde buharlanır.

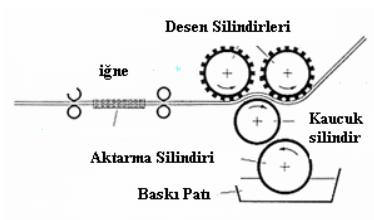

Vigüre baskı makinesinde 10-16 top bir sehpaya takılır, ayrı ayrı sevk bandları ile iğneli tarama alanına sevk edilir. Burada bandlar 1:4 – 1:6 çekilir ve düzgün bir tülbent halinde baskı düzenine verilir, baskı düzenin teknesinde rulodakinden daha ince viskoziteli baskı patı bulunur ve bu pat, bir daldırma vali ile alınarak keçe kaplı bir aktarma silindirine aktarılır.

Gravürlü bronz yada paslanmaz çelik val, lif tülbentini aktarma silindirine doğru bastırır, ayarlı basınç miliyle baskı valine basınç yapılır ve spiral yaylar ile esnek tutulur.Gravüre göre basılacak yüzey seçilir. Böylece melanjın derinliği değiştirilebilir. Baskı vallerinde sağ veya sola eğilimli yivler bulunur. Basılan tops bir istif düzeninde katlanır ve delikli tamburlarda ara kurutma yapılmadan buharlamaya gider ve baskılar fikse olur.

Prensip bakımından tüm boyarmadde sınıfları elverişli ise de, vigüre baskıda özellikle krom boyaları kullanılır. Bu baskı şekli çok eskidir, bugün yünden başka poliamid ve poliester topslarında da bir dereceye kadar uygulanır. Böylece daha koyu ve düzgün baskı elde edilir. Boyarmadde olarak başlıca asit 1:2 metal kompleks, krom ve reaktif boyarmaddeler kullanılır. Baskılar buhar ile fikse edilir.

İplik Halinde Baskı ve Makineleri

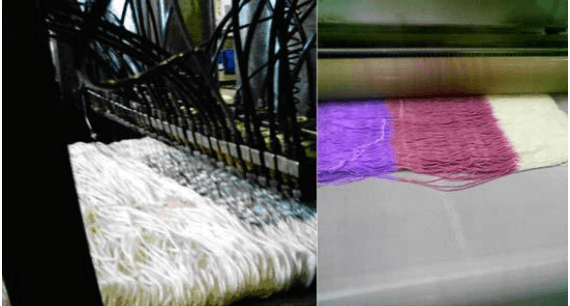

İplik halinde baskı makinesinde iplikler çile formunda basılır. Çileler sonsuz dönen bir bant üzerinden makineye beslenmektedir. 6 farklı rengin kombinasyonu ile çalışabilen ve toplam 24 adet püskürtme düzesi ile baskı işlemi gerçekleştirilir. Çileler bant üzerine düzgünce yerleştirilir. Makineye beslenen çileler üzerine püskürtme düzelerinden daha önce hazırlanan raport sistemine göre basınçlı bir şekilde boyar madde ve kimyasal maddeler püskürtülür ve sıkma silindirinden boyar maddeyi daha iyi yayması için geçirilir. Ancak bundan önce çileler su ile ıslatılarak püskürtülen boyar madde ve kimyasal maddelerin daha iyi yayılması sağlanır. Sıkma silindirlerinden geçen çileler kamaralar içerisine verilen buhar ile sağlanan 101°C sıcaklıktaki fikse olur. Sıcaklık 99°C‟nin altında olmamalıdır. Bir parti basılırken kamara sıcaklığındaki oynamalar (değişimler) çileler arasında ve çile içinde renk farklılıklarına neden olur. Sonra ılık su ile yıkama yapılır.

Fikse işlemi ipliğin cinsine göre ortalama 7 min sürer. Yıkamadan sonra sıkma işlemi için materyal sıkma silindirlerinden geçirilir. İşlem bittikten sonra püskürtme düzelerinin iyi bir şekilde yıkanması gerekir. Eğer iyi bir yıkama yapılmazsa sonraki partide renk farklılıkları oluşur.

İpliklere yapılan baskı işlemi aynı zamanda tops halindeki liflere yapılan baskı sistemine benzeyen sistemle de yapılabilir. Aktarma yöntemi ile çalışan bu baskı makinelerin‟de yine aktarma silindirleri ile kauçuk silindire verilmiş olan baskı patı, gravüre edilmiş desen silindirleri altından geçen ipliklere aktarılarak baskı işlemi tamamlanmış olur.

Ancak bu sistem günümüzde pek kullanılmamakla beraber bu sistemin yerini püskürtmeli çile baskı makineleri almıştır.

Kumaş Halinde Baskı ve Baskı Makineleri

El Baskı Makinesi

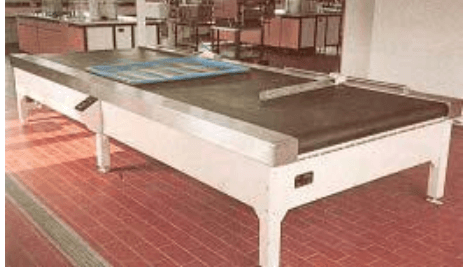

El baskı da elastik bir zemini bulunan bir masa üzerine gerilmiş materyal üzerine tahta şablonlar (Model) ile desenler basılır yani şablonlar desenleri içerir. El veya şablon (model) baskısı günümüzde çok kaliteli materyaller (Örneğin; İpek eşarplar) için önem taşıyor ve kullanılıyor.

Rulo Baskı Makinesi

Rulo baskı, günümüzde daha çok ekonomik anlam taşıyan en eski mekaniksel baskı işlemidir. Rulo baskı makinesinin baskı tekniğinin gelişimi yönünde sağladığı en büyük etken kontinü çalışma yöntemidir. Günümüzde tüp baskı oarak bilinen baskı makinaları aslında rulo baskı makinalarıdır.

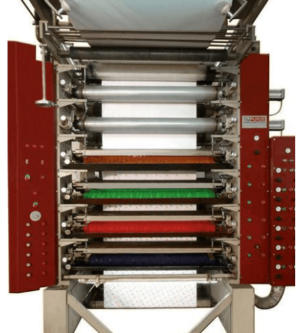

Rulo baskı desen bakır silindirlerin üzerine işlenmiştir ve bu bakır silindirler büyük bir tambur üzerine yerleştirilmiştir. Desenin (Motifin) her rengi için bir silindir vardır. Baskı patları teknelerden alınarak kauçuk silindirlerin üzerinden baskı silindirlerine iletilirler.

Demir rakleler vasıtasıyla fazla olan baskı patı baskı silindirlerin parlak yüzeylerinden kazınır ve sadece motifin bulunduğu oyuk yerlerde baskı patı kalması sağlanır. Oyuk kısımlardaki baskı patı baskı işlemi sırasında kumaşa aktarılır. Baskı silindirlerindeki ikinci raklenin (konterrakle) görevi ise bir önceki silindir tarafından gravüre edilmemiş boş yerlere aktarılmış olan fazla baskı patının alınması ve o yerlerin temizlemesidir. Presseur „un etrafında devamlı baskı bezi dolaşır. Bu devamlı baskı bezi ile baskının uygulanacağı materyal arasında astar bezi vardır. Astar bezi fazla olan baskı patını alarak materyalin arka tarafına geçen boyarmaddenin kirletmesini önler.

Rulo baskı da üretim hızı yüksektir ve yaklaşık olarak dakikada 100 m ve daha fazla baskı üretimi yapılabilir. Bu tip baskının en büyük özelliği çok hassas olan baskı kontürleridir.

Özellik küçük motifli desenlerin tercihen bu makinede basılmasını sağlar. Yüksek performanslı rulo baskı makineleri 16 renge kadar baskı yapabilir.

Film ( Şablon Baskı) Baskı Makineleri

Baskı makinelerinin yapımında kullanılan özel teknik bu baskı işlemine ismini vermiştir. Film baskısı için şablonlar kullanılır. Bu şablonlar dörtgen veya yuvarlak metal çerçevelerden oluşurlar ve bunlar ya kumaş veya metal gözenekler ile donatılmıştır; bu sebepten dolayı şablon baskı da denilmektedir. Bu gözenekler renge karşı hassas olan bir madde sürülür ve kurutulur. Sonra foto işlemi ile bu maddenin üzerine baskı motifleri aktarılır. Bu işlemde basılacak motifin bir transparant renk ayırımı (filmi) maddenin üstüne konur ve kopyalama çerçevesinde ışık verilir. Işıklandırma işleminden sonra şablon sıcak su ile işlem muamele edilir.

Bu işlem sırasında ışığın gelmediği yerler dökülür, ışığın geldiği yerler ise sertleşmiş ve suda çözünmez hale gelmiş olarak kalır Güçlendirme amacıyla şablon tekrar lak tabakası ile kaplanır ve geçirgen bölge tarafından tekrar emilir. Geçirgen olmayan bir lak film sayesinde boyarmaddenin geçmemesi istenilen tüm yerler geçirmez hale getirilmiştir. Boyarmaddenin geçmesi istenilen ışıklandırılmış bütün gözeneklerden bir role veya lastik rakle yardımıyla baskı boyası bastırılır. Film baskı özellikle büyük motifli ve büyük yüzeye dağıtılmış desenlerin basılmasına ve her materyal kalitesine uygun uygulanabilir özelliğe sahiptir.

Düz Film Baskı Makinesi

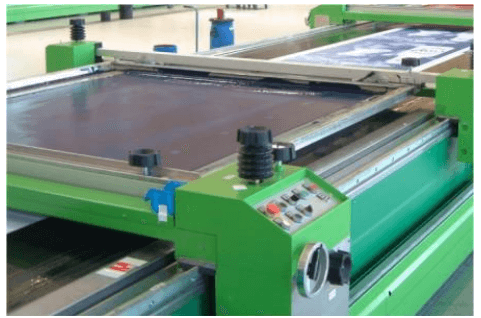

Mekanik düz film baskıda otomatik film baskı makinesinde basılacak materyal taşıma bandları üzerine iğnelenmiş ve yapıştırılmıştır ve otomatik olarak materyal ile birlikte bir raport uzunluğunca hareket eder. Ürün durma süreci sırasında düz şablonlarla baskı işlemi gerçekleştirilir ve bu düz şablonlar otomatik olarak ürünün üzerinde aşağı ve yukarı doğru inip kalkarlar.

Tüm şablonlar birlikte hareket ederek baskı işlemini gerçekleştirir. Her renk için ayrı bir şablon gereklidir. Baskı patı direkt olarak çift mıknatıslı ruloya dökülür. Taşıma bandın altında bulunan çift elektromıknatıs sayesinde baskı boyası ile dolu olan rulolar şablon üzerinde demir çubuk ileri-geri hareket ettirilerek ve preslenerek baskı patının boşluklardan materyale geçmesi sağlanır. Yuvarlak raklelerden hariç, resimde görüldüğü gibi başka rakle sistemleri de farklı baskı makine üreticileri tarafından sunulmuştur.

Rotasyon Baskı Makinesi

Rotasyon şablon baskı, daha önceki mekanik düz baskı makinelerinin daha geliştirilmiş ve tam kontinü üretim çalışmasına izin veren bir makinedir. Bu sistem, rulo şeklinde olan şablonları nikelden üretilmiş içi boş olan silindirlerle değiştirerek elde edilmiştir.

Çalışma sistemi

Baskı patı bulunduğu tekneden baskı patı ileticisinden geçerek baskı şablonuna pompalanır. Baskı patının rakleyi düzgün iletilmesi doldurma regülatörü düzey ayarlayıcı tarafından yapılır. Silindir rakle ( baskı patını şablon üzerindeki açık gözeneklerden bastırarak materyalin üstüne geçmesini sağlar.

Baskı boyasının materyale aktarılması dönme rakle haricinde sürme rakleleri veya başka rakle sistemleri ile de gerçekleştirilebilir. Şablonların, raklelerin, düzey ayarlayıcıların ve boya ileticilerin monte edilmesi makinenin yanındaki orta hızlı kilitler sayesinde gerçekleştirilir. Bir şablonun bir kez dönmesi bir raportu meydana getirir.

Şablonların uzunluk ve en ayarları makinenin yanında bulunan döndürme düğmeleri ile gerçekleştirilir. Basılması istenen renk sayısına göre 12 renge kadar rotasyon şablonları arka arkaya dizilirler.

Parça Baskı (Emprime) Makinesi

Ahtapot makineleri içinde geçerlidir. Bunlar dört köşe şeklinde tasarlanmışlardır ve her köşelerinde kısa bir masa bulunmaktadır ve şablonlar dönen bir tertibat üzerine monte edilmişlerdir. Her dört şablon birlikte inip kalkar ve bu şekilde bir seferde dört raport basılmış olur. Bu tip makineler parça mamullerin ve konfeksiyon materyallerinin basılmasında kullanılır.

Transfer Baskı Makinası

Bu en yeni baskı yönteminde, motif bilinen Rulo veya film baskıda kullanılan kumaş yerine kağıt parçaları üzerinde bulunan boyarmaddenin aktarımı ile gerçekleştirilir.. Bu özel kağıt yardımıyla kalandır işleminde (kalandırı büyük bir ütü gibi düşünülürse) kağıt ve kumaş sıcaklık ve basınç altında işlem görür böylece baskı işlemi gerçekleşir. Bu işlemde geçici olarak kağıda aktarılmış olan motif kalıcı bir şekilde kumaşa aktarılır veya „‟ütülenir „‟ şeklinde ifade edilir. Burada taşıyıcı kağıt üzerindeki boyarmaddenin tekstil materyalinin yüzeyine geçişi kuru bir boyama işlemi olarak ta adlandırılabilir.

Çalışma prensibi

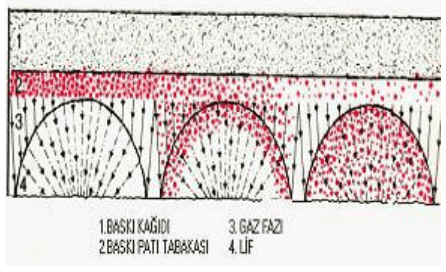

Sonsuz bir keçebezi baskı kağıdını ve tekstil materyalini yaklaşık olarak 20-30 saniye ısınmış bir tambura bastırır. Keçebezi boyanın kendisine geçmesine karşı bir kağıt şerit tarafından korunmaktadır. Birleşme süresince boyarmadde taşıyıcı kağıttan tekstil materyaline geçer. Tamburun sıcaklığı yaklaşık olarak 180-220 oC arasındadır. Transfer baskıda, direkt baskıda yapılan son yıkama işlemine gerek yoktur, çünkü liflere yardımcı maddeler aktarılmamıştır ve sadece liflerin alabileceği kadar boyarmadde aktarılmıştır.

Bu sadece dispers boyarmaddeler kullanılarak yapılabilen bir baskı türü olduğu için bir tek sentetik esaslı liflerin baskı işlemlerinde uygulanıyordu. Ancak günümüzde pamuk ve Pes/pamuk karışımlarınada uygulanmaktadır. Elde edilen verim %100 poliestere göre düşüktür.

Ink-Jet Baskı Makinesi

Basılması düşünülen orijinal bir numunenin hızlı bir şekilde üretimine geçilmesi için Ink-jet baskı birkaç yıl öncesinden bu yana kullanılmaktadır. Bu baskı sistemiyle alışıla gelmiş baskıdaki bir çok çalışma ve numune hazırlama masrafları belirgin bir şekilde azalmıştır.

Drop on Demand Yöntemi

Bu teknolojide gerektiği zaman yalnızca bir mürekkep damlası meydana getirilir. Bir jetin arkasındaki küçük bir kaptan, bir damlacık attırmanın çeşitli yolları mevcuttur. En basit çözüm, basınç altındaki mürekkep kabini, jet açıklığı olan bir ventile bağlayarak olabilir.

İkinci bir çözümde mürekkebe, jetin hemen dibinde piezo elektrik ölçüm değeri değiştiricisi aracılığı ile, direk mekanik impuls şoku vererek çalışan bir sistem tatbik edilerek olabilir. Mürekkep damlacıklarının çıkışını temin etmek için elektrostatik kuvvetlerden yararlanılır. Bazı geliştirilmiş formlarda damlacık teşekkül edip, elektrostatik kuvvetlerle hareket ederken, bu hareketini desteklemek için hava akımı da kullanılır.

Sürekli Ink-jet Yöntemi

Bu sistemde mürekkep yüksek basınçla küçük bir memeden (10-100 µm çapında) püskürtülür. Oluşan mürekkep ışını küçük damlacıklara dönüşür. Aktivite olmamış durumda memeden çıkan ışın, sıvı akışkanın yüzey gerilimi nedeniyle kendi kendine düzenli, birbirini takip eden damlacıklar haline dönüşür.

Normal olarak damla teşekküllü mürekkep kabinin bir piezo transdüktör ile yüksek frekanstan uyarılmasıyla zoraki bir şekilde oluşturulur. Bu mürekkep, ışınının düzgün ve kontrollü bir şekilde damlacıklara dönüşmesine neden olur. Damlacıklar teşekkülünden sonra isteğe uygun kontrol edilerek baskı şekillere teşekkül ettirilebilir.