Liyosel (Tencel)

Liyosel lifleri büyük viskon üretici firmalarının yıllarca süren araştırma ve geliştirme çalışmalarının sonucunda oluşturulmuş ve rejenere selüloz liflerinin üçüncü jenerasyonu olarak ortaya çıkmıştır. Liyosel terimi hem organik çözgen içerisinde çözülerek üretilen tüm rejenere selüloz lifleri için kullanılan genel bir kavram, hem de Lenzing firmasının bu kırk sekiz yönteme göre ürettiği kendi lifleri için kullandığı marka (liyosel) ismidir. Piyasada bulunan liyosel lifleri üreten firmalara göre değişik isimler alabilmektedir. Buna bağlı olarak Lenzing firmasının ürettiği lifler Lenzing-Liyosel, Courtaulds firması tarafından üretilen lifler ise Tencel adını almaktadır. Günümüzde ise bu liflerin tümü Tencel adı altında toplanmaktadır.

Liyosel liflerinin üretimi ve özellikleri

Doğal kaynakların hızla tükenmeye başlaması, çevre ile ilgili endişelerin artmasını beraberinde getirmiş ve yenilenebilir doğal malzemelerin kullanımına odaklanılmasına neden olmuştur.

Çevre ile ilgili yaşanan endişeler endüstriyel uygulamalarda yenilenebilir, sürdürülebilir, biyolojik olarak parçalanabilir malzeme ve üretimlere olan talebin hızla artmasına neden olmuştur.

Üretimi sırasında kullanım ömrünü tamamlamasa bile çevreye herhangi bir zarar vermeyen; sürdürülebilir ve yenilenebilir biyopolimerlere olan talep rejenere selüloz liflerin üretim proseslerinde bazı gelişmeleri de beraberinde getirmiştir.

Son yıllarda çevreye herhangi bir zarar vermeyen, çevre dostu ürünler kullanımına teşvik edilmesi, kirletici emisyonların azaltılmasına verilen önem arttıkça, selülozun organik çözücülerinin kullanımına dayanan ve kirletici olmayan işlemlerin geliştirilmesinde önemli bilimsel ve teknolojik gelişmeler ilgi odağı olmuştur.

Teknolojik ve bilimsel gelişmeler ile selülozu çözmek için sulu olmayan çözücülerin kullanımına dayanan çevre dostu sistemler geliştirilmektedir. Günümüzde NMMO (Nmetil morfolin N-oksit) en umut verici işlem olarak görülmektedir. Bu işlem; herhangi bir selüloz yan ürün oluşmadan doğrudan selülozun çözünmesi esasına dayanmaktadır. NMMO, yapısında bulunan N-O grupları nedeniyle selülozu çözebilmektedir. NMMO hidratlar arasında, anhidrat NMMO, selüloz için en iyi çözücü olarak bilinir. Bunun 185°C gibi yüksek erime sıcaklığından dolayı gerçek uygulamaları sınırlıdır. Bu yüzden NMMO hidratlar genel olarak selüloz için bir çözücü olarak kullanılır. Bu tür çözünmüş selülozdan üretilen, ticari adıyla Tencel olarak bilinen liyosel liflerinin üretiminde kullanılan aminoksidin zehirli olmaması, bu yöntemin tercih edilmesindeki en önemli özelliktir.

Courtaulds ve Lenzing firmaları tarafından üretilen liyosel liflerinde çözücü olarak kullanılan zehirli olmayan NMMO (N-metilmorfolin-N-oksit monohidrat) hem viskon lifinin üretiminde aşırı çevre kirliğini önlemiş hem de viskon lifinin düşük dayanım özelliklerinin geliştirilmesine katkı sağlamıştır.

Liyosel lifleri, yaş çekim veya kuru-jet olmak üzere iki çekim metoduyla üretilebilirler. Yaş çekim yönteminde çözelti, bir pıhtılaştırıcı içine çekim süresince direkt olarak basılır. Pıhtılaştırıcı, polimer için bir çözücü değildir. Pıhtılaşma banyosu içine püskürtülen çözelti yayılır, lifler daha fazla uzatılır ve yıkanır. Kuru çekim prosesinde çözelti hava içine püskürtülür ve hemen pıhtılaştırıcı içine ilerler. Hava boşluğunun amacı lif kesiti boyunca oryantasyonu arttırma amacıyla püskürtücüye daha fazla akış sağlamaktır. Hava boşluğu aynı zamanda polimer çözeltisinin sıcaklığını değiştirir. Genelde pıhtılaştırıcının sıcaklığından daha yüksek olan bir değere çıkartır.

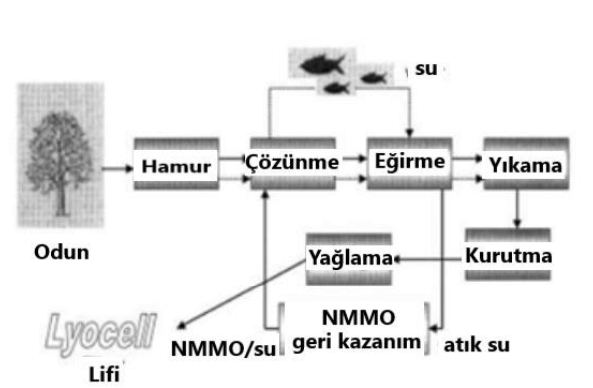

Genel olarak liyosel lifinin üretim süreci, Şekil 2.2’ de gösterildiği gibidir. Benzer özelliklere sahip viskon lifinin üretimine göre daha az bir işlem adımı içerir.

Şekil 2.2’ de gösterildiği gibi, genel olarak liyosel üretim süreci, viskon üretimine göre daha az işlem adımı içermektedir. Selüloz lifleri çözücü olarak kullanılan NMMO çözeltisinden elde edilir. Az sayıda kimyasal kullanımı ve kullanılan NMMO ve suyun tamamen geri dönüştürülebilir olması prosesi ekonomik kılmaktadır ve bu durum liyosel lifinin üretimde tercih edilme bakımından önemli bir parametredir.

Liyosel lifi üretim prosesi esas olarak 5 adımdan oluşur;

- Çözünme: Bu adım; bir çözücü kullanılarak odun hamuru liflerinin parçalanmasını ve karıştırılmasını içerir. Selüloz, NMMO içeren sulu bir sistem içerisinde çözdürülür.

- Filtrasyon: Çözünme işleminden yüksek viskoziteli bir yapı oluşur ve bu yapının içerisinde çözünmeyen bileşenler uzaklaştırılmak için filtrasyon adımından geçirilir.

- Eğirme: Elde edilen polimer yapısı, düzelerden geçirilerek lif oluşumu sağlanır.

- Yıkama: Elde edilen Liyosel lifleri üzerinde bulunan kalıntıları uzaklaştırmak için yıkanır ve bu adımda kullanılan NMMO lif üretiminden sonra geri kazanılmaktadır.

- Son işlem: Bu adım, ağartma dahil olmak üzere liflere uygulanan bitim ve kurutma adımlarını içerir.

| Süreç | Liyosel Üretim Süreci | Viskon Üretim Süreci |

| Çözücü | NMMO | NaOH/CS2 |

| Çözünme | Fiziksekl çözünme (kimyasal raksiyon yok) |

Merserizasyon/Ksantazyon (Kimyasal reaksiyon var) |

| Eğirme | Kuru jet ıslak eğirme (Yüksek viskozite oluşturmak için doğrudan çözünme) |

Islak eğirme (lifler sülfürik asit ve katkı maddeleri içeren banyoda yaş çekim sistemi ile elde edilir) |

| Çevre | Çevre dostu | Ağır çevresel yükler |

| Çözücünün %99’u geri kazanılır | Yüksek su ihtiyacı | |

| Zararlı yan ürünler oluşmaz | Yan ürün oluşumu |

Liyosel, üretim aşamaları ve lif özellikleri bakımından en çok viskon lifine benzemektedir. Ancak Çizelge 2.1’ de de verildiği gibi iki lifin üretim süreci arasında temel farklılıklar vardır. Bu farklılıkların en başında liyosel lifinin üretiminin viskon’ a göre çevre dostu olması gelmektedir. Üretimi çevre dostu yapan en önemli işlem adımı ise kullanılan çözgenin (NMMO) ve suyun büyük ölçüde geri kazanılabilir olmasıdır. Ayrıca viskon üretiminde olduğu gibi zararlı yan ürünlerin açığa çıkması liyosel üretiminde meydana gelmemektedir. Liyosel lifinin yaşam döngüsü minimum çevresel etkiye sahiptir, sentetik liflerden (polyester, naylon, akrilik vs.) ve pamuk gibi doğal liflerden önemli ölçüde daha sürdürülebilir olduğu yapılan çalışmalarda belirtilmektedir.

Liyosel lifinin morfolojisi

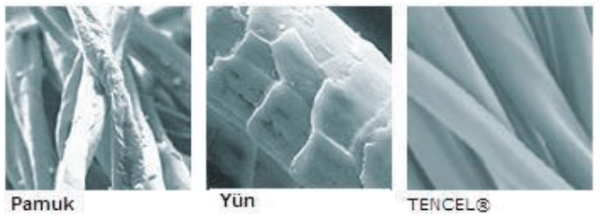

%100 selülozdan oluşan liyosel lifi eriyikten çekim yöntemiyle üretilmektedir. Lifin moleküler yapısı pamuğun moleküler yapısı ile aynıdır. Liyosel lifinin polimer zinciri pamuktan daha kısa ama rayon lifinden daha uzundur. Liyosel lifinin boyuna görünüşü Şekil 2.4’ te görüldüğü gibi düz, pürüzsüz bir yapıya sahiptir. Pamuktaki düzgünsüz yapı ya da yündeki pullu yapı liyosel lifinde görülmemektedir.

Liyosel liflerinin özellikleri

Liyosel, doğada en çok bulunan selülozdan rejenere edilerek üretilen, sürdürülebilir ve biyolojik olarak parçalanabilir bir elyaftır. Yüksek derecede kristallin yapısı kuru ve yaş mukavemetini olumlu olarak etkilerken, yapısındaki çok sayıdaki hidrojen bağı mükemmel emicilik özellikte olmasını sağlar. Yüksek mukavemet ve emicilik özelliği sayesinde liyosel liflerinin tekstil ürünlerinde tercih edilen bir malzeme olmasını sağlamaktadır. Bununla birlikte, ıslak haldeki meydana gelen elyaf aşınması, elyafı mikro elyaflara (fibriller) böler, fibrilasyon olarak adlandırılan ve kontrol edilmediği sürece, fibriller daha koyu bir görünüme neden olur ve ayrıca boncuklanma problemi ile karşı karşıya kalabilirler. Ayrıca fibrilasyon problemi liyosel lifinin boyanması benzer rejenere selüloz liflere kıyasla zorlaştırmaktadır.

Tekstilde en çok kullanılan selülozik liflerden olan pamuk lifinin boyanma prosedürü, liyosel lifi içinde uygulanabilir. Bununla birlikte, reaktif boyamalar sırasında, liyosel liflerinin aynı miktarda renklendirici içeren pamuğa kıyasla daha yüksek renk verimi verdiği yapılan çalışmalarda belirtilmiştir.

Liyosel elyafı, selüloz lifinin birçok doğal özelliklerine sahiptir. Aynı zamanda, konfor, parlaklık, mükemmel renklendirilebilme ve iyi nem absorblama özelliği ve biyolojik olarak parçalanabilme ve yaş mukavemetinin iyi olması gibi özellikleri ise bu lifi diğer rejenere selülozik liflerden pozitif anlamda ayırmaktadır. Yaş işlemler sırasında gördüğü mekanik işlemlere karşı da yüksek bir dayanıma sahip olan liyosel liflerinin yüksek yaş dayanımı ve modülü kumaşlarda boyutsal dengeyi sağlamaktadır.

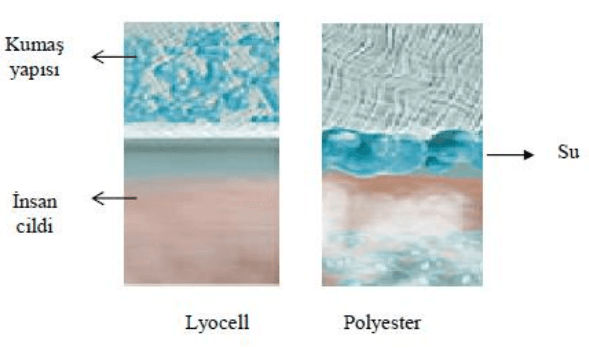

Aynı zamanda çok iyi nefes alabilme özelliğine sahip olması, nemi oldukça iyi transfer etmesi, vücudun terlemesi halinde rahatsızlık hissi vermemesini sağlar. Birçok yıkamadan sonra bile rengini ve parlaklığını muhafaza etmesi yüksek renk haslığına sahip olmasının bir sonucudur.

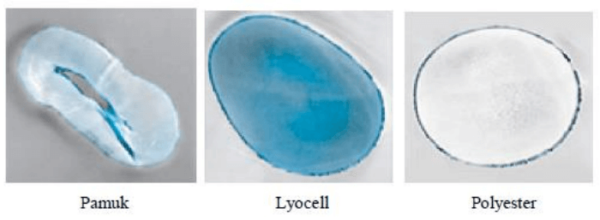

Liyosel liflerinin yapısı oldukça yoğun ve enine kesitleri daha homojendir. Liyosel’in emicilik özelliği de oldukça yüksektir. Yapıyı oluşturan zar/çekirdek yapısı incedir. Çekirdek yapısı ve liyosel’ i oluşturan dış tabaka (zar) arasındaki fibriller yapı suyun iç kısmına daha hızlı difüzyonuna izin verir bu da daha lifin yaş işlemlerde daha hızlı şişmesi ve daha hızlı fibrilasyon anlamına gelmektedir. Bu sebeple mamul kumaşta yumuşak ve esnek bir tuşe elde edilir. Liyosel iplikten bir kumaş yapısı geliştirilirken; lif modülü ve şişmesi göz önünde bulundurulmalıdır çünkü modül ve sağlamlık, kumaş içinde liyosel lifinin kolayca deforme olmayacağı ve daha kolay bir şekilde orijinal şeklini ve konumunu yeniden alacağı anlamına gelmektedir.

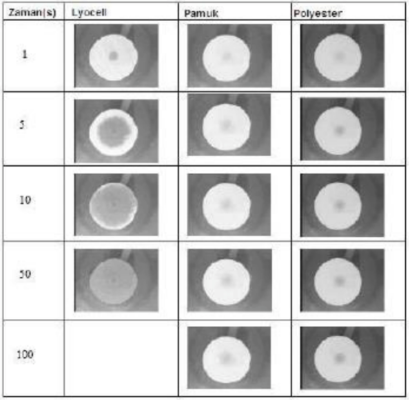

Pamuk, liyosel ve polyester kumaşların su emiciliklerinin optik gösterimi Şekil 2.7’ de gösterildiği gibidir. Şekilden de görüldüğü gibi liyosel, pamuk ve polyester ile karşılaştırıldığında emiş gücünün çok yüksek olduğu görülmektedir.

Liyosel’in başlıca özellikleri aşağıdaki gibi özetlenebilir:

- Kuru ve yaş yüksek mukavemete sahip olması

- Suda az çekmesi

- Yüksek oryantasyon derecesine sahip olması

- Yüksek kristalizasyon (liyosel’ de %90, viskon’ da %60) derecesi

- Tüylenme-fibrilasyon özelliği ile bazı elastik ve görsel efektlerin (şeftali tüyü) elde edilebilme özelliğine sahip olması

- Düzgün ve çok yüksek haslıklarda boyanabilmesi

- Yüksek doğal parlaklıkları ve temiz bir yapıya sahip olmaları nedeniyle pratik olarak tüm renk nüaslarının elde edilebilmesi

- Yumuşak ve şık tutum özelliklerinin sağlanabilmesi

- Pratik olarak tüm diğer liflerle karışım yapılabilmesi

- Yüksek giyim konforuna sahip olması

- Emme yeteneğine sahip olması

- Çürüyebilme (doğal parçalanabilir) özelliğinin olması m) Yetiştirilebilir hammaddeden üretilebiliyor olması

Liyosel lifinin fibrilasyonu

Fibrilasyon, fibrilleri su içinde şişen liflerin kumaş yüzeyi boyunca mekanik etki sonucunda mevcut yapıdan ayrılması anlamına gelmektedir. Mekanik etki, dış kristal bölgelerin kırılıp en başta gelen elyaftan sıyrılmasını sağlar. Bu sıyrılmaya fibril denir. Fibrilasyon etkisi, güzel görünümlü kumaşların üretilmesinden ve çekici “şeftali cildi etkisi” için kullanılabilir. Fibrilasyon davranışı liyosel lifleri için önemli bir özelliktir fakat bazı durumlarda dezavantaj da sağlayabilmektedir. Örneğin; koyu tonlarda boyanmış kumaş, görsel olarak saydam olan çok ince elyafların neden olduğu ‘soğuk’ (grileşme) gibi bir görünüm geliştirebilir. Bu ince elyaflar, kumaş hacmine göre farklı ışık saçma davranışına sahiptir ve daha açık veya “buzlu” görünebilirken, ana kumaş gövdesi üzerinde meydana gelen fibrilasyon kumaşta beyaz çizgiler veya hasar izleri olarak görülebilir.

Liyosel lifinin temel boyama davranışı

Liyosel bir selülozik liftir ve bu nedenle diğer selülozik liflerin boyandığı aynı boyarmadde tipleriyle boyanabilir. Bununla birlikte, temel boyama özellikleri benzersiz bir profil oluşturur ve liyosele özgü boya uygulama yöntemlerine ihtiyaç vardır.

Reaktif boyalar, selüloz esaslı liflerin boyanma ve baskısında çok kullanılırlar. Reaktif boyalar, reaktif grupları nedeniyle farklı bir reaktiviteye sahiptirler ve -OH yoluyla selüloza kovalent bağ ile bağlanırlar. Reaktif boyanmış kumaşların haslığı, boyanın reaktif grubunun fibere kovalent bağlanması nedeniyle çok iyidir.

Temel lif özelliklerinin boyama ve terbiye üzerine etkileri

Liyosel liflerinin boyama ve terbiye işlemlerini etkileyen temel lif özellikleri, lifin şişmesi ve fibrilasyonudur. Suda %35-40 oranında yüksek yanal şişme, kumaşların soğuk suda önemli ölçüde sertleşmesine neden olur. Liflerin şişmesi, kumaştaki tüm alanların hızlı bir şekilde doldurulmasına, liflerin ve ipliklerin daha sonra birbirlerine bastırılarak kumaşın sertleşmesine neden olmaktadır. Eğer bu kumaşın sertleşmesine neden olan kuvvet yeterli büyüklükteyse, iplikler kumaş düzleminden dışarı çıkmaya zorlanacak ve bir kırışıklık oluşacaktır. Oluşan kırışıklık ayrıca kumaşın sürtünmeden daha çok etkilenmesine, dolayısıyla fibrilasyona da neden olacaktır.

T.C.

BURSA ULUDAĞ ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

Begüm ELGÜN

(Danışman) Doç. Dr. Semiha EREN

YÜKSEK LİSANS

BURSA – 2021