May Dönmesi; Örme kumaşlar sahip olduğu birçok özellik sayesinde tercih edilirliği yüksek yapılardır. Özellikle dokuma kumaş üretimine göre basit ve hızlı üretim aşaması, daha düşük üretim maliyeti, ürün genişliği ve fiziksel olarak konfor özelliklerinin olumlu yönde olması örme yapılarının avantajlarıdır. Konfor sağlayan özelliklerin başında kumaşın esneyebilme özelliği gelmektedir. Kumaşın meydana gelmesini sağlayan ilmekler bu esneyebilme özelliğinin asıl sebebidir. Kumaşın üretimi sırasında ipliğe verilen ilmek formu kumaşın esnekliğini sağlar. Bu esneklik özelliğini kazandıran ilmekler, kumaşın tekrar eski halini alabilme yeteneğini de kazandırır. Ancak esneme ve eski halini alabilme yeteneğini kazandıran ilmekli yapı kumaşın artı özellikleri olsa da bazı durumlarda bu yapı eksi olarak etki gösterir ki bu durum may dönmesi denilen üretim ve kalite problemini doğurur.

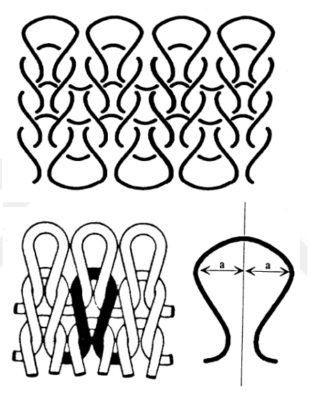

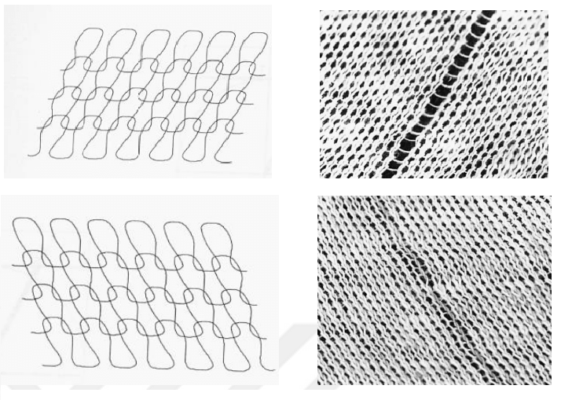

Kumaşın meydana geldiği ilmekler sıra ve sütun şeklinde konumlanır. Üretim sonucu elde edilen kumaş bu sıra ve sütunlara bağlı olarak dikdörtgen şeklini alır.

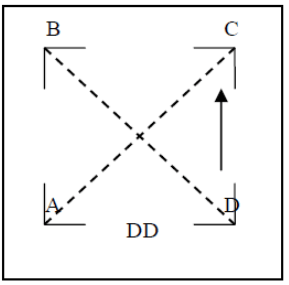

Ancak ilmekler bazı nedenlerden ötürü sıra ve sütunların arasındaki dikliğin bozulması problemiyle karşı karşıya kalır. Bunun sonucu olarak örgü yapısının açısal olarak dönmesine neden olur ve bu duruma may dönmesi denir. Sıra ve sütunların birbiri arasındaki dikliğin kaybolmasıyla aradaki açı θ olarak ifade edilir ve kumaşın son şekli paralelkenar olur. Oluşan θ açısının değeri 5º altında olması kabul edilebilir bir değerdir.

May Dönmesini Oluşturan Etkenler

Kumaşlardaki may dönmesi problemi birçok nedene bağlı olarak ortaya çıkar. Bunlardan baş rolü oynayanlar iplikten, makineden, hammaddeden, kumaş tipinden kaynaklı sebeplerdir.

May dönmesine iplik özelliklerinin etkisi

Kumaş örgüsünde kullanılacak ipliğin özelliği dönmeye etki eden en önemli parametredir. Çünkü ipliğin eğrilmesi aşamasında oluşan tüm faktörler kumaş üretiminde ve sonrasında da kumaş yapısına etki edecektir. Burada ipliğin sahip olduğu bükümün kumaşa olan etkisi direkt olur. Çünkü ipliğin bükümü ipliğin canlılığına etki eder, dolayısıyla ipliğin kıvrımlar oluşturup kendi üzerinde dönmesine yol açar. Bu şekilde yüksek büküme ve yüksek canlılığa sahip iplik ile çalışmak kumaş yapısındaki ilmeklere etki edecek ve sonuç olarak sıra ve çubukların dönmesine neden olacaktır.

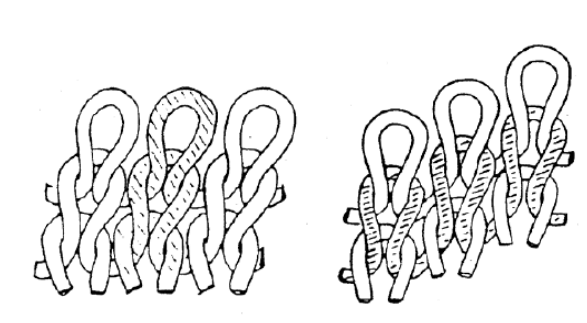

İpliğe büküm verilirken bu bükümün yönü S veya Z yönlü olur. Dönmeye ya da eğilmeye meyilli olan ipliklerden örülen kumaşlarda kullanılan iplik Z yönlü ise kumaştaki sütunlar sağa yatık hale gelir. Bunun tersi olarak da S yönlü iplik kullanılırsa sütunlar sola yatık konuma gelecektir.

May dönmesine doğrudan etkisi olan ipliğin dönme problemi kullanılan lif tipine bağlı olarak değişkenlik gösterir. Her lifin sahip olduğu mukavemet, kesit şekli ve yapıları gibi özellikler birbirinden ayrılır. Doğal liflerden eğrilen ipliklerin dönme riski kimyasal liflere göre daha yüksektir. Çünkü üretim aşamasında iplik içerisinde bir takım dalgalanmalar olur ve bu da iplikte dengesizliklere yol açar. Ancak kimyasal liflerin iplik üretim aşamasında özellikle tekstüre işlemi ile bu dengesizliklerin oluşması azalır.

İpliğin bu özelliklerinden dolayı örgünün dönmesini kumaş üretildikten sonra engellemek çok zordur. Bunun için kumaş örülmeden önce ipliğin üretim aşamasına müdahale edilebilme imkânı varsa ipliğin düşük büküm kat sayısıyla eğrilmesi sağlanmalıdır. Ancak iplik üretilmiş ve canlılık değeri yüksek bulunmuş ise ipliğin bu canlılığının düşürülmesi gerekir. Bu da ipliğe vakumlu fiksaj uygulanarak sağlanabilir. Fakat fazladan bir işlem olduğu için ek maliyet getirecektir. Bunun dışında Bölüm 2.1‟ de belirtildiği gibi, kullanılacak ipliğin çift katlı hale getirilmesi sağlanmalıdır. Yani yüksek büküm katsayısına sahip aynı numara iki iplik, kendilerine verilen büküm yönüne (Z yönlü) zıt olarak (S yönlü) katlanabilir. Bunun sonucu olarak büküm sayısı yarıya kadar düşecektir ve iplik numarası da iki katına çıkacaktır. Kumaş örülürken alınabilecek bir diğer tedbir her sıra için farklı büküm yönüne sahip iplik kullanmaktır. Yani S yönlü iplikle örülen bir satırın hemen ardından gelen satırın Z bükümlü bir iplikle örülmesi may dönmesi riskini azaltmaktadır. Çünkü bükümlerin farklı yönlü oluşu ve çubukların farklı yöne eğimlenmesi birbirini stabil hale getirecektir. Bir başka yöntem de yuvarlak örgü makinelerinde hareket yönünün tersi yönünde bükülmüş iplik kullanmaktır. Eğer makine saat ibreleri yönünde hareket gerçekleştiriyorsa Z yönlü, saat ibrelerinin aksi yönünde hareket ediyorsa S yönlü iplik kullanılmadır.

May dönmesine örme makinesinin etkisi

Örgü dönmesine sebep olan bir başka önemli nokta makinedir. Örgü makinelerinde incelik denilen bir kavram bulunur. Makinenin inceliği, 1 inç uzunlukta yer alan iğne miktarıdır ve “E” ile gösterilir. Sanayide Fine olarak ifade edilir. İncelik, kumaşın eldesi için kullanılması gereken ipliğin numarasına, üretim hızına ve üretilecek örgü tipine etki eder. Burada önemli olan inceliğin kumaştaki ilmeğe etkisidir ve bu değerin yükselmesi ilmeğin ebadını küçülterek gevşek olmayan sıkı bir yapı verecektir. Bu da ilmeğin dönüş yapmak için yeterli bölgeye sahip olamayacağı anlamına gelir.

Örgü makinelerinde bir başka temel kavram olan sistem sayısı ise bir miktar iğne, kam mekanizması (sanayide çelik diye ifade edilir) ve kılavuzun bir araya gelmesidir. Yani kumaşın örülmesi için örgüye katılan her bobin bir sistemi ifade eder. Bir başka ifadeyle işleme giren bobin yani dolayısıyla sistem her dönüşte bir örgü sırasını oluşturur. Burada örgü makinesinin çembersel hareketinden ötürü bir dönme problemi oluşacaktır. Sistemin adedi çoğaldıkça oluşturulan sıra sayısı artacaktır. Bunun sonucu olarak da aktif olarak örmeye katılan sistem adedinin değişimi dönmeye doğru orantılı şekilde etki eder. Bununla birlikte kumaşın sarımı tüp halinde ise, açık en sarımına göre daha fazla örgü dönmesi problemine sebebiyet verir. Örgü makinesinin yol açtığı bu problemin giderilmesi için yapılması gereken sistem sayısının düşük olan makine kullanmaktır. Ancak bu sayının az olması, yüksek üretim kapasiteleriyle çalışan hatlar düşünüldüğünde, randıman kaybına yol açacağı için uygulanabilirliği düşüktür. Bunun dışında kumaş üretiminin akabinde terbiye proseslerinde açık en şeklinde çalışılması tavsiye edilmektedir.

May dönmesine boya ve terbiye işlemlerinin etkisi

Üretimi tamamlanmış kumaşta, örme kumaşın ve makinenin doğası gereği bir miktar dönme kaçınılmazdır. Kumaşın gireceği diğer adımlarda yani boya ve kurutma aşamaları dönme problemi adına kritiktir. Çünkü kumaşın sahip olduğu dönme bu adımlarda elemine edilebilir ya da daha büyük dönme problemleriyle karşılaşabilir. Boyamada kumaş santrifüj etkisiyle bir miktar daha dönebilir. Ardından kumaşın yaş şekilde serimi dikkatli yapılmadığı takdirde dönmeye sebebiyet verir.

Bunun dışında kumaşın göreceği kurutma işleminde zincirli ramın kullanımı da kritik bir adımdır. Burada kumaşın sahip olduğu dönme yüksek oranda giderilir. Ancak zincirli rama yerleştirilen kumaş eğer düz olmayan şekilde konumlandırılırsa kumaş yanlış şekilde ramda işlem görür ve kumaş belli bir yöne doğru meyillenir.

May dönmesine etki eden diğer faktörler

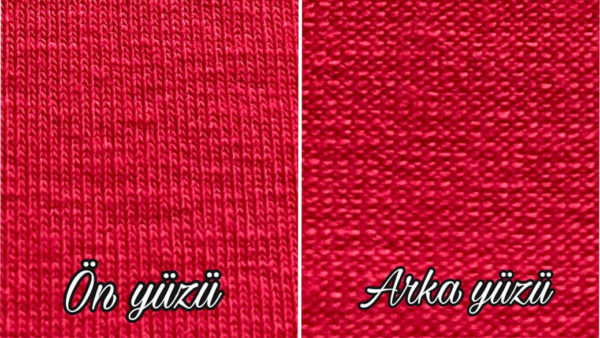

May dönmesine sebebiyet veren etmenlerden biri de kumaş tipidir. Bununla ilgili olarak süprem örgü yapılarının dönme yatkınlığı daha yüksektir. Tek plaka ya da single jersey makineleri olarak da ifade edilen süprem kumaş makinelerinde bir örgü yapısının karşısında onun dönüşünü engelleyecek bir örgü bulunmaz. Bu da kumaşın daha rahat dönüşüne sebep olur. Hâlbuki çift plaka örgü makinelerinde silindirde örülen ilmeğin aksi yönünde kapakta da bir ilmek yapısı olması kumaşa daha dengeli bir yapı kazandırır.

Kumaşın konfeksiyonu aşamasında da dönme problemi ile karşılaşılabilir. Dönme eğilimine sahip bir kumaştan elde edilecek bir konfeksiyon ürününün pastal atımında kumaşın dönüş yönü dikkate alınmalıdır. Çünkü elde edilecek ürünün ön ve arka yüzü açılı olan tarafa denk gelirse son üründe de dönme daha fazla görülecektir.

May Dönmesinin Değerlendirilmesi

Kumaşlarda örgünün dönmesinin ölçülmesi, kumaşın ham haldeyken ölçümü ve yıkama sonrası şeklinde değerlendirilir. Yıkama sonrası may dönmesinin esas alınması gerekir. Çünkü kumaş son ürün haline geldiğinde yıkamaya maruz kalması kaçınılmazdır.

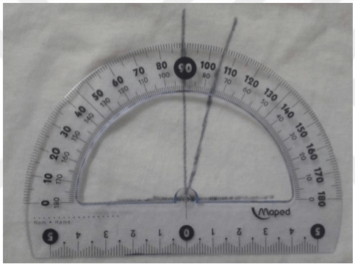

Örgünün döndüğü andaki θ açısının hesabı için basit bir açı ölçümü yapılır. Kumaşın yüzeyinde bir satır hizası dikkate alınarak bu satıra dik gelecek şekilde bir de sütun belirlenir. Belirlenen sütuna teğet olacak şekilde belirlenen komşu sütunun aralarındaki açı θ açısını verir.

Yıkama sonrası may dönmesi hesabı için farklı işaretlemeler ya da ölçüm formülleri olsa da buluştukları nokta aynıdır. Yöntemler kumaşta may dönmesinin % olarak sonucunu verir. Burada tekrar bir ayrım olur ve kumaş parçasından mı yoksa konfeksiyon ürünü olan bir giysiden mi ölçüm yapılacağı kısmı belirlenmelidir.

İlk olarak incelenecek numune için yıkama öncesinde işaretlemeler yapılır. Şekil 2.9‟ a göre hazırlanan numunede A-C ve B-D arası uzaklıklar milimetre cinsinden ifade edilir. Yıkama aşamasından sonra incelenecek kumaş;

[2(AC-BD) / (AC+BD)] x 100 (1)

Eşitlik 1 kullanılarak kumaş parçasının % olarak may dönmesi bulunur.

İncelenecek numune konfeksiyon ürünü giysi ise Şekil 2.9‟ a göre aynı şekilde işaretlemeler yapılır ve numune yıkanır. Yıkama sonrasında giysideki % değişim aynı şekilde hesaplanır.

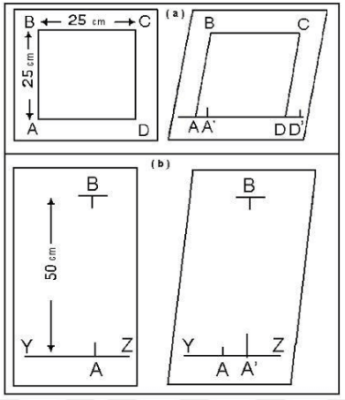

Diğer bir formüllendirme yöntemi ise yine kumaş parçası ve tamamlanmış giysi olarak yapılabilir. Yöntem yine % olarak sonucu vermesine rağmen kumaşın işaretlendirilmesinde biraz farklılık vardır.

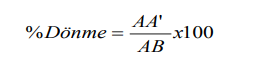

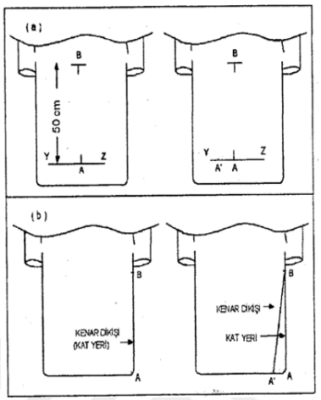

Şekil 2.10‟ da ifade edildiği gibi kumaş bir kare parçası olarak işaretlenebilir ya da 50 santimetrelik T yöntemi yapılabilir. Her ikisinde de esas olan yıkamadan önce işaretlenen A noktasının işaretlendikten sonra A‟ konumuyla arasındaki oluşacak uzaklıktır. Bunun sonucu olarak;

Konfeksiyon ürünlerinde ise 50 santimetrelik T yöntemi yanı sıra giysinin sahip olduğu kenar dikişlerinden de ölçüm yapılır. Yıkamadan sonra oluşacak dönme sonucu kenar dikişi A noktası olurken dönmenin etkisiyle kat izi artık A‟ konumuna gelecektir. Devamında aynı formül üzerinde işlem yapılır.

T.C.

EGE ÜNİVERSİTESİ

YÜKSEK LİSANS TEZİ

Hikmet ŞEHİT

Tez Danışmanı: Prof. Dr. Hüseyin KADOĞLU

Tekstil Mühendisliği Anabilim Dalı

Bornova-İZMİR 2018