Tarak Makinesi Nedir?

“Tarak” kelimesi, devedikeni anlamına gelen Latince ‘carduus’ kelimesinden türetilmiştir. On beşinci yüzyılda pamuk ve yün liflerini eğirmeden önce taramak ve temizlemek için ahşap bir çerçeveye sabitlenmiş devedikenlerinden oluşan taraklar kullanılmıştır. Yıllar içerisinde tarak makinesi tasarımları değişiklik gösterse de, iki karşıt yüzey arasında yapılan tarama işlemi prensibi aynı kalmıştır.

Temizleme işleminin yaklaşık olarak %75’i bu makinede gerçekleştirilmektedir. Tarak makinesi performansı iplik kalitesine büyük ölçüde etki ettiğinden tarama işlemi, tüm eğirme işleminin en önemli parçasıdır.

Tarama işlemi, pamuk, yün veya polyester gibi hammaddeleri düzgün ve tutarlı bir ağa dönüştürür. Tarak makinesi sayesinde lifler açılır, lif içine gömülü çöp ve mikro tozlar giderilerek temizlenir. Ölü veya olgunlaşmamış liflerden oluşan küçük düğümcükler olarak tanımlanan nepslerin ve kısa liflerin ortadan kaldırılması nedeniyle tarak şeridinin kalitesi artar. Tarak işlemi, tarak makinesinin ana elemanları olan şapka ile silindir arasında yapılır ve lifler paralelleştirilerek, materyal temizlenir ve bu sayede liflerin açılması sağlanıp, nepsler azaltılır.

Pamuktaki nepsler pamuk ipliği üretim sürecinde önemli bir sorundur ve iplik eğirme süreci sonucunda oluşan iplikteki sorunların en büyük kaynaklarından biridir. Bu durum IPI (ince yer, kalın yer ve neps hataları) değerlerindeki artışı da etkilediğinden elde edilen iplikteki neps değerlerini azaltmak için tarak hız parametreleri optimize edilmelidir.

Tarak Makinesinin Kısımları

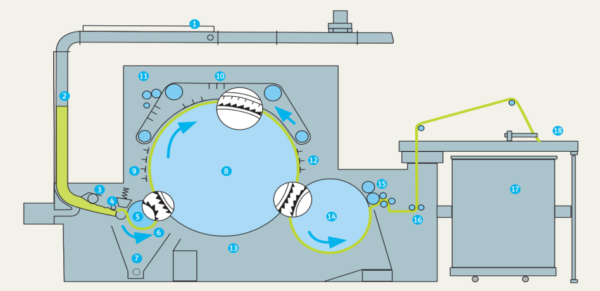

İplik işletmesinin kalbi olarak adlandırılan tarak makinesinin esası, birbirine karşıt yüzeyleri bulunan değişik çaptaki silindir yüzeyleri arasında liflerin açılarak taranmasıdır. Şekil 3.9’da modern bir tarak makinasının bölümleri ve bu bölümlerde hangi işlemlerin yapıldığı gösterilmektedir.

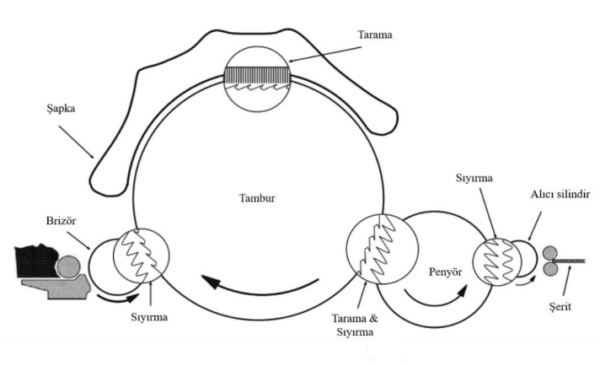

Şekil 3.9’da gösterilen, besleme, brizör, tambur-şapka ve son olarak da penyör bölgesi olmak üzere dört ana bölümden oluşan tarak makinesinde bu bölgeler arasında gerçekleştirilen iki temel işlem vardır. Bunlar tarama ve sıyırma işlemleridir. Şekil 3.10’da silindirlerin yüzeylerinde yer alan garnitür tellerinin tarama pozisyonundaki yerleşmeleri gösterilmiştir.

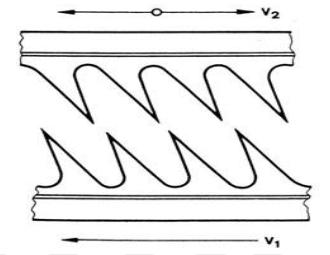

Şekil 3.10’a bakıldığında garnitür tellerinin birbirlerine göre zıt yönde yerleştikleri görülmektedir. Tambur ile şapka ve tambur ile penyör garnitür telleri arasında tarama işlemi olmaktadır. Tarama işlemi için temel koşul tambur çevresel hızının (V1) şapka ve penyör çevresel hızından (V2) daha yüksek olması ve dönüş yönlerinin farklı olmasıdır.

Şekil 3.11’de silindirlerin yüzeylerinde yer alan garnitür tellerinin sıyırma pozisyonundaki yerleşmeleri gösterilmiştir.

Şekil 3.11’e bakıldığında garnitür tellerinin aynı yöne doğru yöneldiği görülmektedir. Brizör ile tambur garnitürleri sıyırma pozisyonunda yerleştirilmiştir. Bu sıyırma pozisyonunda materyalin bir garnitürden diğerine transferi söz konusudur ve bu işlem tambur çevresel hızının (V1), brizör çevresel hızından (V2) fazla olmasından kaynaklanmaktadır.

Çizelge 3.1’de tarak makinesinde numune şerit üretiminde kullanılan parametreler belirtilmiştir.

| Şerit Üretim Parametreleri | Değerler |

| Silo vatka ağırlığı (g/m) | 700 |

| Silo açıcı silindir devri (d/dk) | 835 |

| Brizör devri (d/dk) | 1265 |

| Tambur devri (d/dk) | 755 |

| Şapka hızı (m/dk) | 0,32 |

| Penyör devri (d/dk) | 300 |

| Brizör döküntü mesafesi (mm) | 5,5 |

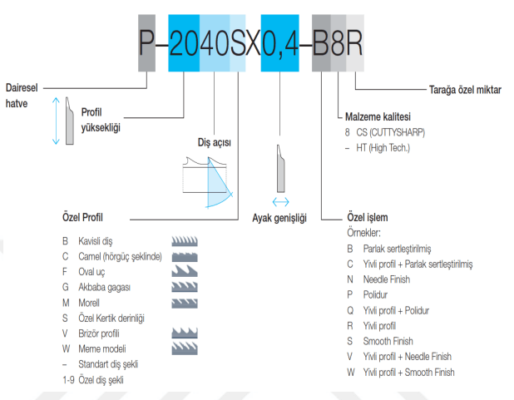

| Tambur garnitür tipi ve çalışma açısı | P-2040SX0,4B8R / 40o |

| Tambur garnitür ucu sayısı (uç/inç2) | 966 |

| Penyör garnitür tipi ve çalışma açısı | M-46301X1,0-R / 30o |

| Penyör garnitür ucu sayısı (uç/inç2) | 304 |

| Brizör garnitür tipi ve çalışma açısı | V.J25010V-12 / 10o |

| Brizör garnitür ucu sayısı (uç/inç2) | 118 |

| Şapka garnitür tipi | RSTO C-55/0 |

| Şapka sayısı | 99 |

| Çalışma pozisyonundaki şapka sayısı | 32 |

| Brizör çapı(mm) | 250 |

| Tambur çapı (mm) | 814 |

| Penyör çap (mm) | 680 |

Çizelge 3.1’den de görülebileceği üzere tambur en büyük çap değerine sahipken onu penyör ve son olarak da brizör çap değerleri izlemektedir. Hız değeri açısından ise en yüksek dönme sayısı değerine sahip olan kısım brizör iken, sonrasında tambur ve son olarak da en düşük dönme sayısı değerine sahip olan penyör gelmektedir.

Besleme

Tarak makinesine besleme yoğun olarak topak besleme sistemi ile yapılmaktadır. Topak besleme sistemleri kendi arasında açıcı sistemli ve iki bölümlü silo ve açıcı sistemi olmayan tek bölümlü silo olmak üzere ikiye ayrılmaktadır. Çalışma kapsamında kullanılan tarak şerit numunelerinin üretildiği tarak makinesi açıcı sistemli ve iki bölümlü silo besleme sistemine sahiptir. Bu sistemin avantajı daha iyi açılmış ve daha homojen bir tülbent beslemesi sağlamasıdır. Dezavantajı ise daha karmaşık ve maliyetli olmasıdır.

Brizör

Dökme demirden yapılmış ve üzerinde testere dişli garnitür telleri bulunduran bir silindirdir. Tarak makinesinde açma ve temizleme işlemlerinin büyük kısmı brizör tarafından yapılmaktadır. Brizörün yaptığı işlem kısaca yoğun ama kaba bir temizleme olarak tanımlanabilir. Brizör sayısının birden fazla olduğu tarak modelleri de var olmakla birlikte çalışmada kullanılan tarak makinesi (C70) tek brizörlü bir yapıya sahiptir. Materyalin mümkün oluğu kadar korunması ve yabancı maddelerin temizlenebilmesi amacıyla materyalin kirlilik derecesine göre besleme silindirinin brizöre olan mesafesi ayarlanmaktadır.

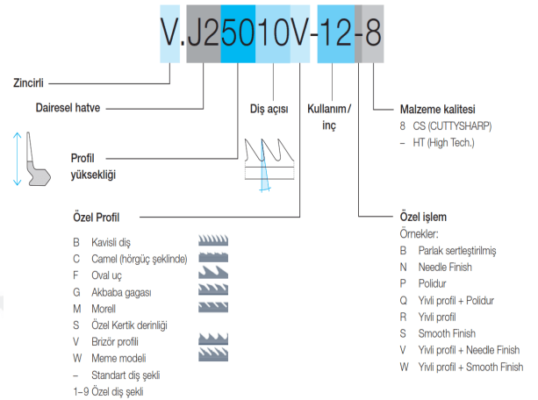

Brizör üzerindeki garnitiür tipi kodu ve bu kod numarasının ayrıntılı açıklaması şekil 3.12’de gösterilmiştir.

Şekil 3.12’de görüldüğü üzere brizör garnitür telinin çalışma açısı 10o olup 5 mm profil yüksekliği değerine sahip olduğu anlaşılmaktadır.

Tambur ve şapka

Tarak makinesinde brizörden sonra gelen, dökme demirden yapılmış ve çapı modele göre farklılık gösterebilen bir yapı olan tambur genelde rulmanlı yataklar ile desteklenmektedir. Tarak makinesinde şapka ile tambur birlikte ana tarama bölgesini oluşturmaktadırlar. Bu ana tarama bölgesinde kalan yabancı maddeler uzaklaştırılır, nepsler açılır ve kısa lifler uzaklaştırılır. Tambur gibi şapka çubukları da dökme demirden yapılmış olup tambur yönünün tersi yönünde ve tambura kıyasla çok daha yavaş hızlarda ilerlemektedir. Şapka garnitürleri yönünde hareket eden lifler tambur garnitürleri tarafından tutulur ve taranır. Tambura sıkıca tutunabilen lifler tamburla hareketine devam ederken kısa lif ve yabancı maddeler şapka tarafından tutulur ve ayrılırlar.

Şekil 3.13’de görüldüğü üzere tambur garnitür telinin çalışma açısı 40o olup 2 mm profil yüksekliği değerine sahip olduğu anlaşılmaktadır. Şapka garnitür telinin kod numarası RSTO C-55/0 olup uç sayısı sıklığı 550 uç/inç2 değerine sahiptir.

Penyör

Genellikle dökme demirden yapılan penyör tamburu takip eden tarak işlem basamağıdır. Penyör, tamburdan lifleri tek tek alıp tülbent haline getirmek üzere tasarlanmıştır. Penyör ve tambur garnitür telleri birbirine göre tarama pozisyonundadır. Tambur üzerinden penyöre lif transferi ise aradaki çok dar mesafe ve yüksek hız farkı sayesinde gerçekleşmektedir. Bu yüksek çevresel hız farkı penyör üzerinde bir tülbent tabakası oluşmasını sağlamaktadır. Bu aktarılma esnasında liflerde kanca meydana gelerek lifler bir veya her iki ucundan birden kıvrılırlar. Tarak şeridindeki liflerin %50’si arkadan, %15’i önden ve %15’ i her iki taraftan kancalıdır.

Geri kalan %20’lik oranda kanca oluşmaz. Bu oranlar şartlara ve malzemeye bağlı olarak taraktan tarağa değişebilir. Kanca oluşumu lifin uzunluğunu azaltacağı için müteakip işlemlerde giderilmesi gerekir. Bu cer makinesindeki çekme ve tarama makinesinde tarama işlemi ile gerçekleştirilebilir. Çalışmada kullanılan tarak makinesi penyör garnitür telinin çalışma açısı 30o olup 4,6 mm profil yüksekliği değerine sahiptir.

T.C.

SÜLEYMAN DEMİREL ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

Ahmet ZEYBEK

Danışman: Doç. Dr. Feyza AKARSLAN

DOKTORA TEZİ

ISPARTA – 2021