Nanolifler ve Özellikleri

Nanoteknoloji, aşırı küçük yapısal maddelerin üretimi, araştırılması ve bunlardan yararlanmanın teknikleri üzerinde çalışmaktadır. “Nano” sözcüğü Yunanca’dan alınmıştır “Cüce” anlamına gelmektedir ve nano ölçek ise yaklaşık 1 ila 100 nanometre olan bilim, mühendislik ve teknolojidir. Uluslararası Birimler Sisteminde, “nano” ön eki 10-9’olup, 1 nanometre metrenin milyarda biridir.

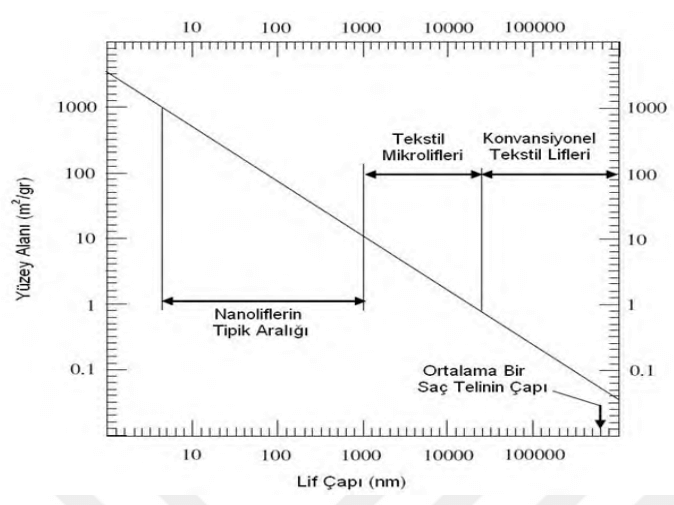

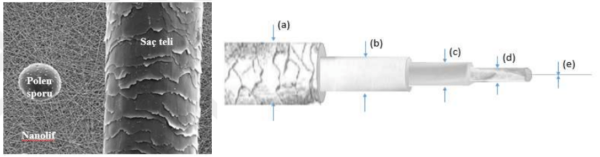

Tekstil lifi, doğal veya sentetik kaynaklardan elde edilen, ince, uzun ve mukavemetli olması nedeniyle iplik olarak eğirilebilen, bir kumaşın gözle görülebilen en küçük birimidir. Tekstil liflerinin çapları incelendiğinde konvansiyonel kumaşlarda kullanılan doğal esaslı (pamuk, yün, ipek vb.) ve sentetik (poliester, poliamid vb.) lif çaplarının onlarca mikron seviyesinde olduğu görülür. Nanolifler, konvansiyonel liflere göre çok daha küçük çaplara sahip olan liflerdir (Şekil 2.4). Literatürde nanolifler “1 mikronun altında çaplara sahip olan lifler” olarak tanımlanırlar. Nanolifler küçük lif çapları nedeniyle gözle görülemezler ancak özel mikroskobi teknikleriyle görüntülenebilirler

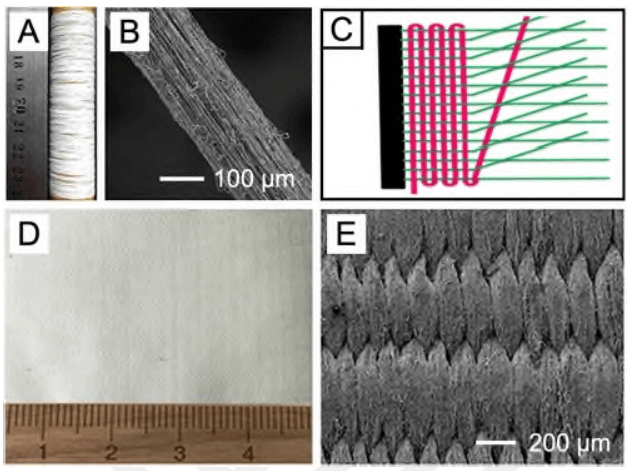

Şekil 2.4. Bazı lif çaplarının görsel kıyaslanması: a) Yün, b) Polyester, c) İpek, d) Pamuk, e) Nanolif

Şekil 2.5. Saç teli, polen sporu ve nanolif kıyaslanması

Tekstilde nanoteknoloji uygulamaları, nano tekstiller olarak adlandırılabilir. Nano tekstil tanımı, nanoteknoloji uygulamaları sonucu elde edilen tüm tekstil yüzeylerini ifade etmektedir. Doğal ve sentetik tüm tekstil ürünlerinin yapı taşları moleküllerdir. Bu moleküller lif oluşturacak şekilde dizilirler, lifler de iplik eldesi için kullanılır. Bir kumaşın kullanım performansını geliştirmenin kalıcı yolu kumaşı meydana getiren liflerin, moleküler düzeyde takviyelendirilmesiyle mümkündür. Moleküler nanoteknoloji felsefesiyle elde edilen tekstil yüzeyleri birer nano malzemedir.

Nanolif elde etmek için en çok kullanılan yöntem Elektro lif çekim yöntemi (Elektrospinning)dir. Elektrolif çekim yöntemiyle ilgili ilk patent 1934 yılında Anton Formhals tarafından alınmıştır. Formhals’in patentinde etilen glikol ve selüloz asetattan oluşan çözeltiye 5-10 kV bir gerilim uygulanmıştır. 1990’lı yıllardan beri nanoteknoloji alanındaki büyüme ve özellikle mikron altı boyutlara sahip liflerin oluşumu çok büyük oranda teknolojik avantajları mümkün kılmaktadır. Son yıllarda daha spesifik olarak çapı 100 nm’nin altındaki lifler kastedilmektedir.

Nanolifler, konvansiyonel liflerle karşılaştırıldığında, çap olarak oldukça küçük, fakat ağırlık oranına göre oldukça geniş yüzeye sahip olup, üstün özellikler göstermektedir. Şekil 1.1’de çeşitli lif esaslı materyallerin yüzey alanı ile lif çapı arasındaki ilişki ve çap aralıkları verilmiştir. Bu grafiğe göre, lif çapı azaldıkça spesifik yüzey alanı artmaktadır ve elektro lif çekim yöntemi ile üretilen liflere ait çap aralığı 10-1000 nm aralığında değişmektedir.

Nanoliflerin sahip olduğu spesifik yüzey alanı ve küçük gözenek boyutları, bu liflere olan ilgiyi arttırmaktadır. Üretilen nanoliflerin özellikleri, işlem esnasında kullanılan besleme debisine, uygulanan voltaja diğer taraftan polimerin viskozitesine, yüzey gerilimine ya da iletkenliğine bağlı olarak değişmektedir. Ayrıca nanoliflerin diğer özellikleri şu şekilde özetlenebilir;

Nanoliflerin Avantajları

- Spesifik yüzey alanı (yüzey alanı/birim kütle),

- Yüksek uzunluk/çap oranı,

- Biyolojik (biomimicking) taklit potansiyeli.

- Yüksek mekanik özelliklere ve esnekliğe sahiptir,

- Mikroorganizmalara ve küçük parçacık geçişine karşı iyi bir bariyerdir,

- Birim ağırlığında iyi mukavemet gösterir,

- Yüksek nem veya buhar geçiş oranı sağlar,

- Direkt yüzey kaplamalarında fonksiyonel davranışlar sergiler

- Kimyasal bileşimi değiştirmeksizin, nanometre uzunluk ölçeğinde maddenin; erime sıcaklığı, mıknatıslanma, şarj kapasitesi vb. temel özelliklerini değiştirmek mümkündür.

- Biyolojik sistemlerde yeni tür yaratılabilir: örneğin DNA nanometre ölçeğinde düzenlenebilirse veya yapay bileşenler DNA’ya yerleştirilebilirse,

- Nano ölçekli bileşenlerin çok yüksek yüzey alanına sahip oluşu; kompozit malzemeler, çekirdek reaktörleri, ilaç dağıtımı ve enerji depolamada kullanmak için ideal yapar.

- Nano ölçekte, yüzey gerilimi ve lokal elektromanyetik etkiler nano yapılı malzemeleri daha sert ve daha az kırılgan yapmada daha önemli hale gelir.

- Çeşitli dış dalga olaylarının dalgaboyu ölçeğindeki etkileşimi malzemelerin öz boyutları için kıyaslanabilir hale gelir, malzemeleri çeşitli opto-elektronik uygulamalar için uygun yapar.

Lif çapı mikrometreden nanometreye düşürülürse, yüzey işlevselliklerinde esneklik ve daha iyi mekanik performans elde edilebilir. Lif çapı nanometre düzeyine indirildiğinde, atom başına düşen gerinim enerjisi artmaktadır. Küçük çaplarından sayesinde yüzey/hacim oranları veya yüzey/kütle oranları yüksektir. Dolayısıyla yüksek spesifik yüzey alanlarına sahiptirler. Çapı 5-500 nm arasında olan liflerin spesifik yüzey alanları 10.000- 1.000.000 m2 /kg arasında değişmektedir; çapı 3 nm boyutunda nanoliflerde moleküllerin %40’ı yüzeyde yer alabilir. Bundan dolayı nanolifler çok yüksek yüzey enerjisine sahiptir.

Nano materyaller, aynı kütlede daha büyük parçacıklardan oluşmuş materyale göre daha büyük yüzey alanına sahiptir. Bu durum materyali daha reaktif yapmakta ve materyalin mekaniksel ve elektriksel özelliklerini değiştirmektedir. Kuantum etkisi nedeniyle materyalin nano ölçekteki özellikleri baskın hale geçmektedir. Böylece nano ölçekli materyalin optik, elektrik ve manyetik özellikleri değişmektedir.

Bu nedenle nano boyuttaki bir malzemenin özellikleri, aynı malzemenin hacimli formundaki özelliklerinden tamamıyla farklıdır. Örneğin hacimli gümüş toksik değildir buna karşın gümüş nanotanecikleri temas ettiğinde virüsleri öldürebilir. Bu özellik nanoliflere fonksiyonel gruplar, moleküller, iyonlar, katalitik parçalar ve diğer birçok nano mertebede parçacıklarla bağlanma yeteneği kazandırır.

Nanolifler, küçük çaplarından ötürü daha yüksek biyo aktivite, elektro aktivite ve iletkenlik gibi gelişmiş performans özellikleri sergilerler. Ayrıca yüksek moleküler oryantasyona sahiptir. Kristalit büyüklükleri konvansiyonel liflere göre daha küçüktür, küçük boyutları sayesinde yapısal kusurları daha azdır, bu sayede oldukça iyi mekanik özellikleri vardır. Yüksek termal ve elektrik iletkenliği gibi gelişmiş performans özelliklerine sahiptirler.

Nanolif Üretme Yöntemleri

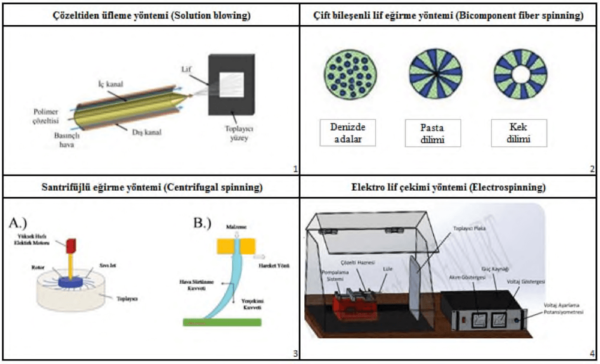

Konvansiyonel lif üretim yöntemlerinde kullanılan düze çaplarının nanoliflerin üretiminde kullanılabilecek kadar küçültülmesine imkânsız olması nedeniyle bu yöntemlerle nanoliflerin üretilmesi mümkün olmamaktadır. Islak eğirme, kuru eğirme, eriyik eğirme ve jel eğirme gibi geleneksel elyaf eğirme teknikleri genellikle mikrometre aralığına kadar çaplarda polimer lifler üretir. Son yıllarda nanolif üretiminde 4 yöntem kullanılmaktadır. Bu yöntemler:

- Çözeltiden üfleme yöntemi (Solution blowing),

- Çift bileşenli lif eğirme (Bicomponent fiber spinning),

- Santrifüjlü eğirme (Centrifugal spinning),

- Elektro lif çekimi (Electrospinning)

- Nanolif üretim yöntemleri aşağıda Şekil1.2’de görülmektedir.

Çözeltiden üfleme yöntemi (Solution blowing)

Polimer çözeltisinin yüksek basınçlı hava ile temas ettirilmesi sonucunda nanolif üretmeyi sağlayan bir tekniktir. Sistem şırınga pompası, şırınga, düze, basınçlı hava kaynağı, güç kaynağı ve toplayıcı yüzeyden meydana gelmektedir. Birkaç nozül tipi olmasına rağmen, genellikle eş merkezli sistem kullanılmaktadır. Nanolif üretimini etkileyen parametreler çözelti konsantrasyonu ve viskozite, düzenin iç çapı, çözeltinin besleme hızı, hava basıncı ve toplayıcı yüzey ile düze arasındaki mesafeden oluşmaktadır.

Çift bileşenli lif eğirme (Bicomponent fiber spinning)

Çift bileşenli lifler, aynı lifi oluşturacak iki farklı polimerin aynı düze deliğinden akıtılarak elde edilmesi olarak tanımlanabilir. Bikomponent lifler genel olarak lif kesit şekillerine göre yan-yana (side by side), kabuk öz (steath core), denizde adalar (island in the sea), dış merkezli (exantric) ve dilimli pasta (segmented pie) olarak sınıflandırılırlar. Çift bileşenli lifler yüksek hava ya da su püskürtme yardımı ile bölünürerek üretilmektedir. Konvansiyonel yöntemlerde düze içerisinden bikomponent lifler geçirilmekte ve bu lif karışımları daha sonra ayrılmaktadır. Ancak bu yöntemlerle üretilen nanoliflerin inceliği üniform olmamakta ve enine kesit görünümleri de süreklilik taşımadığı için istenilen özellikleri taşımamaktadır.

Santrifüjlü eğirme (Centrifugal spinning)

Sistem şırınga pompası, şırınga, düze, rotor, güç kaynağı ve toplayıcı yüzeyden meydana gelmektedir. Santrifüjlü eğirme sisteminin çalışma prensibi şu şekildedir; ilk olarak şırınga pompası yardımıyla şırınga içindeki polimer çözeltisi düzeye beslenir. Daha sonra düze belirli bir hızda döndürülür. Açısal hız kritik bir değeri geçtiği zaman sıvı jetleri uzar ve toplayıcı yüzeyde nanolif olarak toplanır. Şekil 1.2’de gösterildiği üzere dış yüzeyinde delikler bulunan dönen bir rotorun içine akışkan doldurulur. Devir hızı kritik değere ulaştığında, merkezkaç kuvveti akışkanın yüzey gerilimini yener ve rotor deliklerinden çıkarak jetler meydana gelir. Merkezkaç ile hava sürtünme kuvvetleri beraber jetleri uzatarak nano seviyede lif şeklini verirler. Uzayan jetler toplayıcı yüzeyde toplanarak yüzey formunda biriktirilmiş olur. Düzenek yığın şekilde toplamaya uygundur. Bu yöntemde viskozite ve yüzey gerilimi, rotor dönme hızı, düze deliklerinin çapı ve düze ile toplayıcı yüzey arası mesafe sistemi etkileyen parametrelerdir.

Elektro Lif Çekimi

1934 yılında Formhals tarafından patenti alınan ‘elektro lif çekimi’ yöntemi üzerinde hala çalışılan ve geliştirilmekte olan bir yöntemdir. Elektro lif çekimi yöntemi ile ilgili birçok yayın yapılmış ve özellikle 1990 sonrası hızlı bir yayın artışı gözlenmiştir. Elektro lif çekimi, çok küçük debilerde viskoz sıvılara kilovolt boyutunda gerilim vererek akışkanı nano boyutlu liflere dönüştürme işlemidir. Yani elektrostatik kuvvet kullanılarak polimer filamentlerin üretimi için deney düzeneğinin ana hatlarıyla çizildiği bir işlemdir.

Basit olması ve çok yönlülüğü sayesinde polimer çözeltilerinden mikronun da altında çaplara sahip lifleri oluşturmak için uygulanan en yaygın yöntemlerden birisidir. Bu yöntem çok küçük çaplarda polimer elyafları üretme kabiliyetinden dolayı büyük ilgi görmüştür. Günümüzde yaygın olarak 50-500 nm aralığında inceliğe sahip lifler içeren bir yüzey üretim şeklidir.

Son yıllarda yeniden keşfedilen, rafine edilen ve tekstilde olmayan uygulamalara dönüştürülen eski bir teknoloji olan elektro lif çekimi, nanolif üretim teknikleri arasında proses kontrolü, malzeme kombinasyonları açısından benzersizdir. Bu özelliğiyle elektronik, ilaç salınımı, kimyasal sensörler, doku iskelesi, filtrasyon ve katı hal aydınlatma uygulamaları dahil olmak üzere geniş bir kullanım yelpazesi için ürünler sağlayacak anahtar bir platform teknolojisi olarak tanınmasını sağlamıştır. Bu yöntemle elde edilen yüzeylerin, yüksek performanslı filtreler, hidrofil tekstiller, lif destekli kompozitler, yara sargıları için biyomedikal tekstiller, doku iskelesi, elektromanyetik koruma, fotovoltaikler ve nanolif esaslı yüksek performanslı elektrotlar gibi çok farklı uygulama alanlarına sahip olduğu günümüzde artık yaygın olarak bilinmektedir.

T.C.

TEKİRDAĞ NAMIK KEMAL ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

YÜKSEK LİSANS TEZİ

Semat ŞENOCAK

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

DANIŞMAN: Prof.Dr. Özer GÖKTEPE

TEKİRDAĞ-2021