Fonksiyonel giysilerin ihtiyaç duyduğu dikim, konvansiyonel dikiş yöntemleriyle karşılanamamakta, ısıl, lazer ya da ultrasonik dikiş gibi alternatif birleştirme yöntemlerine ihtiyaç duyulmaktadır. Konvansiyonel dikişte iğneden kaynaklı oluşan deliklerin olması fonksiyonel giysilerde istenmeyen bir durumdur. Su geçirmez bir kıyafette böyle bir deliğin oluşması dezavantajdır. Bu açıdan bakıldığında alternatif dikiş yöntemlerinin önemi ortaya çıkmaktadır. Ultrasonik dikiş yöntemi, son yıllarda dikkat çeken ve üzerinde çalışılan alternatif dikiş yöntemlerinden biridir. Kayak giysisi, dağcılık kıyafeti, sörf kıyafeti, yüzücü kıyafeti, su geçirmez giysiler, antibakteriyel giysiler, soğuk hava giysileri, itfaiyeci giysileri fonksiyonel giysilerden bazılarıdır. Ultrasonik dikiş bu tip fonksiyonel özellik gerektiren ürünlerde konvansiyonel dikişe göre daha avantajlı olabilir. Pürüzsüz, dayanıklı, renk değişimi olmayan temiz köşelerin sağlanabildiği ultrasonik dikiş; yüz maskesi, filtre, perde, tek kullanımlık hastane önlüğü, koruyucu giysiler gibi ürünlerde uygulanabilmektedir.

Bu çalışmada, iğne ve iplik kullanmaksızın oluşturulan ve işlem esnasında kumaş üzerinde delik oluşturmayan ultrasonik dikiş yöntemi, su geçirmezlik özelliğine sahip olan fonksiyonel kumaşlar üzerinde incelenmiş olup, bu yöntemin konvansiyonel dikiş yöntemlerine göre avantaj ve dezavantajlarının ortaya konması amaçlanmıştır. Farklı parametrelerde gerçekleştirilen ultrasonik dikiş yönteminin; dikiş mukavemeti, patlama mukavemeti, eğilme, su geçirmezlik özellikleri değerlendirilerek, yöntemin kullanılabilirliği ve fonksiyonel ürünlerin özelliklerine etkisi incelenmiştir.

Ultrasonik Dikiş Nedir?

Ultrasonik dikiş termoplastik malzemelerin birbiriyle ya da termoplastik olmayan malzemelerle birleştirilmesinde kullanılan bir yöntemdir. Sürekli ve su geçirmez bir dikim özelliği sağlayan ultrasonik dikiş işleminde kullanılan kumaşlar %40’a kadar doğal içerikli olabilmektedir. Kullanılan termoplastik bileşenler ise sıcak eriyik lifler, toz, film ve bikomponentlerle kaplı lifler halinde bulunabilir. Genel olarak tekstil materyalindeki sentetik malzeme miktarı ne kadar fazlaysa ultrasonik olarak birleşme de o kadar kolay olmaktadır. Ultrasonik birleştirmenin gerçekleşmesi için iki prensip söz konusudur:

- Birleştirilecek materyallerin benzer moleküler yapılara sahip olmaları ve

- Birleştirilecek materyallerin benzer erime sıcaklığına sahip olmaları gerekir.

Ultrasonik dikiş işlemi esnasında alınan bir görüntü Resim 1.1’de verilmiştir.

Ultrasonik Dikişin Oluşumu

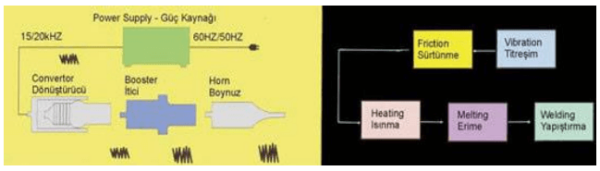

Ultrasonik birleştirme yöntemi 20 kHz – 40 kHz arasındaki yüksek frekanslar sonucu ortaya çıkan ısıyı kullanarak birleştirme sağlamaktadır. Bu frekans aralığı insan kulağının duyamayacağı bir aralıktır. Ultrasonik birleştirme sürecinde birtakım enerji dönüşümleri söz konusudur. Ultrasonik kaynağın enerji dönüşümü mekanizmasında bulunan elemanlar aşağıda belirtilmiştir:

- Konvertör (Transduser): Elektrik enerjisini mekanik enerjiye dönüştürür.

- İtici (Booster): Konvertörden gelen titreşim genliğini modifiye eder.

- Boynuz (Horn): İticiden gelen titreşim genliğini ayarlar ve bunu birleştirilecek parçalara (kumaşa) aktarır.

Ultrasonik enerji üreteçlerinde temel çalışma prensibi elektrik enerjisinin yüksek frekanslı mekaniksel titreşime dönüştürülmesidir. 50-60Hz’lik elektriksel güç 20 kHz’lik elektriksel enerjiye dönüştürülmektedir. Yüksek frekanslı elektriksel enerji elektromanyetik bir dönüştürücüye (transduser) iletilir, bu konvertör yüksek frekanslı elektriksel titreşimleri, saniyedeki dikey titreşim sayısı 15,000, 20,000 veya 40,000 olan dalgalı akıma eşit mekaniksel titreşimlere dönüştürür. Bu dikey hareket, konvertörün diğer ucundan çıkar ve titreşim hareketinin titreşim genliğini yükseltebilen iticinin içinden geçerek, mekanik enerjiyi yapıştırılacak parçalara ileten boynuza transfer edilir. Boynuz, pnömatik basınç altında kumaşa bastırır ve böylelikle titreşimler kuvvet etkisi altında kumaşa aktarılır. Enerji dönüşümünün şematik gösterimi Resim 1.2’de verilmiştir.

Ultrasonik dikiş sürecinde birleştirilecek olan malzeme boynuz ve örs adı verilen parçaların arasından geçmektedir. Örs (roller) boynuza zıt yönde konumlandırılarak birleştirilecek parçaları sıkıştırıp titreşim genliğinin iletilmesini sağlayan makine elemanıdır. Kullanılan örslerin yapısına göre ultrasonik dikiş işlemiyle kumaş üzerinde birçok desen elde edilebilir. Farklı desenlerdeki örs örnekleri Resim 1.3’te verilmiştir.

Birleştirme sürecinde en önemli görev boynuz ve örs adı verilen parçalardadır. Boynuz ultrasonik enerji üretecine bağlıdır ve boynuz-örs arasında sıkışan kumaşlar yüksek frekanslı mekanik titreşim enerjisi nedeniyle birbirine sürtünür ve ısı açığa çıkarır. Isı etkisiyle sentetik içerikli kumaş erir. Titreşim ve basınçla erime sonucu yapışma sağlanır. Kumaş ilerleyip titreşimden uzaklaşınca ani bir ısı kaybıyla yapışma kalıcı bir hal alır ve ultrasonik birleşme elde edilmiş olur.

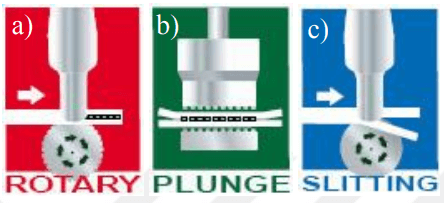

Ultrasonik dikiş Resim 1.4’te gösterilen farklı modlarda gerçekleştirilebilmektedir. Devamlı modda (rotary) boynuz ve örs arasından sürekli bir şekilde ilerleyen kumaş ultrasonik olarak dikilmektedir. Kesikli modda (plunge) ise sabit olan kumaş boynuz ve örsün kumaşa dik hareketiyle ultrasonik olarak dikilmektedir. Kesme modunda (slitting) kumaş ilerleyip ultrasonik olarak kesilirken aynı zamanda kenarlarından dikilmektedir. Naylon, polipropilen, poliester ve sentetik karışımlardan oluşan örme, dokuma ve dokusuz yüzeyler ultrasonik olarak kesilebilmektedir. Ultrasonik kesme işlemi, renk değişimi olmadan gerçekleştirilen bir prosestir.

Ultrasonik Dikişin Özelliklerini Etkileyen

Faktörler Ultrasonik dikiş özellikleri birleştirilecek materyalin özelliklerine ve birleştirme sırasında makinede kullanılan ayarlara bağlı olarak farklılık göstermektedir.

Ultrasonik Dikişin Avantajları

Rekabetin yoğun yaşandığı günümüzde işletmelerin eskiden olduğu gibi satış fiyatını karına göre belirlemesi mümkün olmamakla birlikte, işletme kazancını artık maliyet belirlemektedir. Dolayısıyla işletmeler maliyeti artıran her türlü unsuru göz önüne almakta ve çalışma sürecinde verimliliğe önem vermektedir. Ultrasonik dikiş yöntemi enerji tasarrufu sağlayan bir yöntemdir. Bunun dışında ultrasonik birleştirme ile konvansiyonel dikiş yöntemlerinde kullanılan iğne, iplik gibi materyallere ihtiyaç duymadan birleştirme gerçekleştirilebilmektedir. Dolayısıyla konvansiyonel dikiş yönteminden daha düşük maliyetle ve daha verimli bir şekilde çalışabilmeyi sağlayacağı düşünülmektedir.

Ultrasonik dikişle birleştirilmiş ve üzerinde dikiş ipliği olmayan kumaşların geri dönüşümü de daha kolaydır.

Ultrasonik dikişin avantajları arasında sayılabilecek bir başka konu ise; konvansiyonel dikiş yöntemlerinde, iğnenin dikim esnasında kumaşta oluşturduğu deliklerin ultrasonik dikişte olmamasıdır. Bu delikler su geçirmezlik özelliği istenen endüstriyel alanda kullanılan ürünler açısından dezavantaj olacağı için ultrasonik dikiş bu tip kumaşların dikilmesinde de büyük önem arz etmektedir. Ayrıca kısa işlem süresi sağlaması, basit ve temiz bir proses olması, yüksek çalışma hızlarında gerçekleştirilebilmesi, liflerde oluşan ısıl zararın düşük olması ultrasonik birleştirmenin sayılabilecek diğer avantajlarındandır.

Ultrasonik Enerjinin Kullanım Alanları

Ultrasonik enerji elektronik, otomotiv, medikal, oyuncak, paketleme gibi birçok sektörde kullanım alanı bulmuştur. Bu sektörlerde kullanım alanı bulduğu gibi ultrasonik enerji uzun zamandır tekstil ve konfeksiyon sektöründe de yer almaktadır. Tekstil endüstrisi ultrasonik enerjiyi çeşitli işlemlerde kullanmaktadır. İlk kez şilte bezi ve yatak örtüleri oluşturmak için kullanılan ultrasonik enerji, günümüzde tekstil yüzeylerini (örme, dokuma ve dokusuz yüzeyler) ve film yüzeylerini dikmek, kesmek, form vermek ve onları nihai ürün haline dönüştürmek için kullanılan önemli bir araçtır. Çeşitli lifler belli ürünlerin birleştirilmesinde tercih edilmektedir. Bunlar:

- Akrilik: Filtreler, tenteler, battaniyeler, giysiler

- Naylon: Halılar, spor giysiler, beslenme çantaları, filtreler, giysiler, emniyet kemerleri

- Poliester: Taşıyıcı bantlar, filtreler, giysiler, kapitoneler, ince kaplamalar, ambalajlama, yorganlar, şilte bezleri

- Polietilen: Laminasyon (ince kaplamalar), paketleme filmleri, çantalar

- Polipropilen: Çantalar, halıların arka yüzeyleri, dış mobilyalar, yiyeceklerin paketlenmesi, çadırlar, döşemelikler, tek kullanımlık (hijyenik) giysiler

- Polivinil klorür: Filmler, dış mobilyalar, büzgülü ambalajlama, muşambalar

- Poliüretan: Yağmurluk, kaplama materyaller.

Ultrasonik birleştirme tekniği kompozit yapıların kaynak işlemlerinde de kullanım alanı bulmuştur ve kompozitlerde kullanımıyla ilgili çeşitli çalışmalar mevcuttur.

Ultrasonik enerji tekstil terbiye işlemlerinde de sıkça kullanılmaktadır. Terbiye işlemlerinde; haşıl sökme, ağartma, yıkama, durulama ve boyama gibi işlemlerde ultrasonik enerjiden faydalanılmaktadır. Özellikle ultrasonik enerjinin boyama işlemlerinde kullanımı ile ilgili birçok çalışma mevcuttur.

T. C.

UŞAK ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

DOKTORA TEZİ

AYŞE ŞEVKAN MACİT

ŞUBAT 2018 UŞAK