Bütün canlıların ortak varlığı olan doğal kaynakların verimli kullanılabilmesi için günümüzde firmalar temiz üretim teknolojilerine yönelmişlerdir. Su, kimyasal ve enerji tüketiminin yüksek olduğu tekstil sektöründe de sürdürülebilir kalkınma ilkeleri doğrultusunda çevrenin korunmasına yönelik çalışmalar hız kazanmıştır. Yenilikçi teknoloji ile su, enerji ve zaman tasarrufu ile birlikte çevresel yükte azalmalar sağlanmıştır.

Tekstil terbiyesinde ozon kullanımının avantajları aşağıdaki gibi sıralanabilir.

- Ozon soğukta etkin olduğu için proses suyunu ısıtma gerekliliği olmamasından dolayı enerji tasarrufu

- Ozon gazı her pH değerinde çalışabildiği için proses suyunun pH ayarlaması gerektirmemesinden dolayı kimyasal madde tasarrufu

- Daha az kimyasal madde kullanıldığı ve ozon kendiliğinden dekompoze olduğu için atık yükünde azalma

- Boya ve baskı banyosu çıkış suları ozanlandıktan sonra tekrar kullanılabildiği için kimyasal madde ve su tasarrufu

Ozonun özellikleri, oluşumu ve ozonlama işlemlerinde etkili olan faktörler

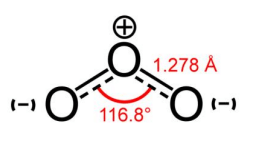

Ozon, üç adet oksijen atomunun birleşmesiyle oluşmuş, stabil olmayan yapıda simetrik açılara sahip bir moleküldür.

3 O2 ↔ 2 O3 ΔH1atm =284,5 kJ/mol

Ozon, üç oksijen atomunun kovalent bağ ile birleşmesiyle oluşur. Ozonun oluşumu endotermik bir reaksiyondur.

Ozonun fiziksel ve kimyasal özellikleri

Ozon, 2,07 V’luk oksidasyon potansiyeline sahiptir. Bu değer tekstil terbiyesinde yaygın olarak kullanılan hidrojenperoksitin oksidasyon potansiyelinden daha yüksektir.

Ozonun kendine özgü keskin kokusu düşük konsantrasyonlarda bile algılanabilir, ozon gazının uzun süre direkt solunması durumunda insan sağlığı açısından olumsuz etkileri gözlenebilir.

| Moleküler formülü | O3 |

| Molar ağırlığı | 48 g/mol |

| Görünüş | Açık mavi |

| Yoğunluk | 2.144 mg/cm3 (0 °C) |

| Erime noktası | −192,2 °C;−313,9 °F; 81,0 °K |

| Kaynama noktası | −112 °C; −170 °F; 161°K |

| Sudaki çözünürlüğü |

1,05 g/L (0 °C) |

| Kırılma indisi | 1,2226 (sıvı) |

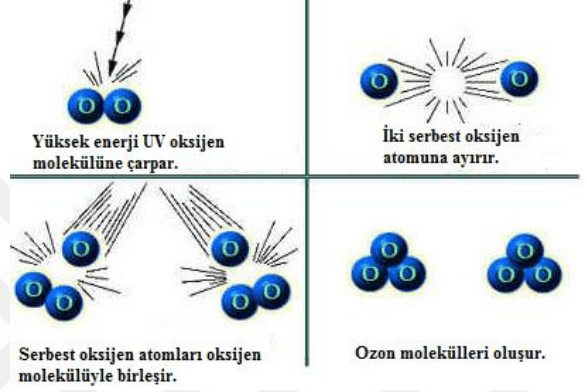

İki atomlu oksijen molekülü, yüksek enerji ile üçüncü bir oksijen atomunu alarak, üç atomlu bir ozon molekülünü oluşturur. Ozon çok hızlı reaksiyona girdiği için depolanamaz.

Ozonun oluşumu

Güneşten gelen yüksek enerjili ultraviyole radyasyonunun etkisiyle atmosferdeki oksijen molekülü parçalanarak, serbest oksijen atomu haline dönüşmektedir. Daha sonra serbest haldeki oksijen atomları yine ultraviyole radyasyonunun etkisiyle oksijen molekülüyle birleşerek ozon molekülünü oluşturmaktadırlar.

Ozon gazı endüstriyel ölçekte ultraviyole ışık ve corona discharge olmak üzere iki temel yöntemle üretilir.

- UV ışık yöntemi: Ultraviyole yöntemi, oksijen atomunu 220 nm’den daha kısa dalga boyunda ışık veren ultraviyole ampulünün etrafından geçirerek, parçalanmasını sağlar ve serbest kalan oksijen atomu ile birleşip ozon gazını oluşturur. Bu yöntem laboratuvarlar gibi küçük miktarlarda ozon gazına ihtiyaç duyulan yerlerde kullanılabilir.

- Corona discharge yöntemi: Corona discharge, su arıtma ve dezenfeksiyon işlemleri için en fazla kullanılan yöntemdir. Bu yöntem; kullanım ömrü, ozon üretimi ve işletme maliyetleri açısından UV ışık yöntemine göre daha avantajlıdır.

Ozonlama işlemlerinde etkili olan faktörler

Ozonlama işlemlerinde etkili olan faktörler; pH, sıcaklık, mekanik karıştırma, atık su bileşenleri ve ozon dozudur.

- pH: Yüksek pH’larda ozon daha hızlı dekompoze olur ve hidroksil radikali oluşturur

- Sıcaklık: Sıcaklık arttıkça ozon gazının çözünürlüğü düşer. Çözünürlüğün düşmesi ile ozonlama etkinliği azalmaz çünkü sıcaklık artışı reaksiyon hızını da arttırmaktadır.

- Mekanik karıştırma: Rotor ile karıştırma yapılan çalışmalarda rotor hızının artmasıyla ozonlama ile renk giderimi etkinliğinin de arttığı belirtilmiştir.

- Atık su bileşenlerinin etkisi: Atık su bileşenleri olarak, hem boyarmadde konsantrasyonu hem de çözeltide bulunan yardımcı kimyasal maddelerin etkisi söz konusudur.

- Ozon dozajı: Ozon dozu ve ozonlama süresi arttıkça ozonlama etkinliği de artar.

Tekstil terbiyesinde ozon kullanımı

Ozon gazının, oksidatif bir madde olması, ağartma işlemlerinde hipoklorit, klorit ve hidrojen peroksite alternatif olmasını sağlamıştır. Ozon gazı atık yükü açığa çıkarmaması, çevreye zararlı olmaması ve düşük sıcaklıklarda da etkin olması sebebiyle avantajlıdır. Yıkama ve ağartma proseslerinde ozon kullanımı enerji ve su tasarrufu sağlamakla birlikte, kimyasal kullanımını düşürüp yıkama tekrar sayısını azaltmakta ve proses sürelerini kısaltmaktadır.

Pamuğun ağartılmasında ozon kullanımı

Boyama ve baskı proseslerinde boyarmadde alımının düzgün olabilmesi, homojen bir görünüm elde edilmesi ve hidrofilitenin sağlanabilmesi için safsızlıkların ön terbiye işlemleri ile pamuktan uzaklaştırılması gerekir. Sodyum hidroksit ve ıslatıcı ile yapılan hidrofilleştirme işlemi hidrofob özellikteki safsızlıkları uzaklaştırır. Hidrojen peroksit ile alkali banyoda yüksek sıcaklıkta (genellikle 98 C) yapılan ağartma işlemi ile de kumaşların doğal sarımsı rengi uzaklaştırılır.

Boyama ve baskı proseslerinde boyarmadde alımının düzgün olabilmesi, homojen bir görünüm elde edilmesi ve hidrofilitenin sağlanabilmesi için safsızlıkların ön terbiye işlemleri ile pamuktan uzaklaştırılması gerekir. Sodyum hidroksit ve ıslatıcı ile yapılan hidrofilleştirme işlemi hidrofob özellikteki safsızlıkları uzaklaştırır. Hidrojen peroksit ile alkali banyoda yüksek sıcaklıkta (genellikle 98 C) yapılan ağartma işlemi ile de kumaşların doğal sarımsı rengi uzaklaştırılır.

Yapılan çalışmalarda, ozon gazının pamuğun ağartılması üzerindeki etkinliğini araştırmışlardır. Çalışmada ham pamuklu kumaşların ozon-oksijen gaz karışımıyla işleme sokularak ozon konsantrasyonu ve işlem süresindeki değişimlerin kumaşların özellikleri üzerindeki etkileri araştırılmıştır. Ozonlama ile çok kısa sürede kumaşlarda kabul edilebilir beyazlık değerlerine ulaşılmıştır. Kumaşlarda en az mukavemet kaybı ve en iyi beyazlık derecesi yüksek ozon konsantrasyonu ve düşük uygulama süresi ile elde edilmiştir.

Yapılan çalışmada ozonlama işlemi sırasında kumaşın belirli bir oranda nem içermesinin önemli olduğu, pH değerinin 7’nin altında olması gerektiği belirtilmiştir.

Pamuğun ağartılmasında ozon kullanımının araştırıldığı başka bir çalışmada da, ozonlanacak pamuklu kumaşlarda % 60 nem bulunmasının optimum olduğu vurgulanmıştır.

Jütün ağartılmasında ozon kullanımı

Jüt kumaşlarda (% 60 nem içeren), ozonlama işleminin pH 7 ve oda sıcaklığında optimum olduğu belirtilmiştir. Konvansiyonel olarak ağartılması zor olan jüt kumaşın ozonla ağartılmasının kısa sürelerde kabul edilebilir beyazlık dereceleri, hidrofilite değerleri ve mukavemet kayıpları değerleri verdiği tespit edilmiştir

Jüt kumaşlarda (% 60 nem içeren), ozonlama işleminin pH 7 ve oda sıcaklığında optimum olduğu belirtilmiştir. Konvansiyonel olarak ağartılması zor olan jüt kumaşın ozonla ağartılmasının kısa sürelerde kabul edilebilir beyazlık dereceleri, hidrofilite değerleri ve mukavemet kayıpları değerleri verdiği tespit edilmiştir

Yünün ağartılmasında ozon kullanımı

Angora lifi (angora tavşanı yünü) üzerinde, oda sıcaklığında pH 7’de % 60 nem ile yapılan ozonlama sonrasında kumaşların beyazlık ve boyanabilirlik değerlerinin iyileştiği ancak, ozonlamanın lif yüzeyindeki pul tabakasında deformasyon meydana getirdiği belirtilmiştir. Koyunyünü üzerinde yapılan diğer bir çalışmada da, belirli bir nem oranında işlem süresi arttıkça beyazlık derecesinin artmadığı ve sıcaklık arttıkça kumaşların beyazlık derecelerinin düştüğü tespit edilmiştir. Yapılan çalışmalarda konvansiyonel yöntemlerle elde edilen sonuçlara ulaşılamamıştır.

Yünün keçeleşmezlik işleminde ozon kullanımı

Ozonun yün üzerindeki etkisi klor, permonosülfirikasit ve permanganata benzetilmekte, bundan dolayı yün lifinin ozon gazı ile işleminden elde edilebilecek en önemli sonucun, pul tabakasının değişikliğe uğratılarak keçeleşmesinin azaltılması olduğu belirtilmiştir.

Ozonun yün üzerindeki etkisi klor, permonosülfirikasit ve permanganata benzetilmekte, bundan dolayı yün lifinin ozon gazı ile işleminden elde edilebilecek en önemli sonucun, pul tabakasının değişikliğe uğratılarak keçeleşmesinin azaltılması olduğu belirtilmiştir.

İpeğin ağartılmasında ozon kullanımı

Ozonun ham ve serisini giderilmiş ipek kumaşların terbiyesinde kullanımına yönelik bir araştırmada, sabunla yıkama ve ozonlama işlemleriyle elde edilen sonuçlarla, hidrojen peroksit ağartmasıyla elde edilen sonuçlar karşılaştırılmıştır. Elde edilen sonuçlara göre kumaşların esnekliğinde gelişme ve kumaş renginde düşme sağlanmıştır.

Ozonun ham ve serisini giderilmiş ipek kumaşların terbiyesinde kullanımına yönelik bir araştırmada, sabunla yıkama ve ozonlama işlemleriyle elde edilen sonuçlarla, hidrojen peroksit ağartmasıyla elde edilen sonuçlar karşılaştırılmıştır. Elde edilen sonuçlara göre kumaşların esnekliğinde gelişme ve kumaş renginde düşme sağlanmıştır.

Denim yıkamada ozon kullanımı

Ozon gazı denim yıkamada günümüzde endüstriyel ölçekte kullanılmaktadır. Ozonun çok kısa bir süre içerisinde denim ağartma işlemindeki başarısı pek çok çalışma ile de kanıtlanmıştır.

Ozon gazı denim yıkamada günümüzde endüstriyel ölçekte kullanılmaktadır. Ozonun çok kısa bir süre içerisinde denim ağartma işlemindeki başarısı pek çok çalışma ile de kanıtlanmıştır.

Nylon lifi terbiyesinde ozon kullanımı

Literatürde nylon 6 ve polyester kumaşların ozonlanmasıyla ilgili bir çalışma yapmışlar ve ozonlama sonrası kumaş üzerindeki kimyasal modifikasyonu analiz etmişlerdir. Sonuçlara göre kumaşların su absorbsiyonunda gelişme olduğu gözlemlenmiştir.

Literatürde nylon 6 ve polyester kumaşların ozonlanmasıyla ilgili bir çalışma yapmışlar ve ozonlama sonrası kumaş üzerindeki kimyasal modifikasyonu analiz etmişlerdir. Sonuçlara göre kumaşların su absorbsiyonunda gelişme olduğu gözlemlenmiştir.

Polyester terbiyesinde ozon kullanımı

Ozonlama işleminin polyesterin dispers boyanması sonrası temizlenmesi amacıyla yapılan çalışmalarda %100 polyester kumaş CI Disperse Blue 56, CI Disperse Blue 60, CI Disperse Blue 79 boyarmaddeleriyle koyu tonda (%3) boyanmıştır. Ozonlama oda sıcaklığındaki suda ve atık boyama banyosunda ayrı ayrı yapılmıştır. Ard işlemin ozonlama ile nötr soğuk suda sadece 1 dakikada gerçekleştiği, atık boya banyosunda ise 3 dakikada hem yeterli haslık sağlandığı hem de atık çözeltinin renk gideriminin gerçekleştiği belirtilmiştir. Polyester yüzey oligomerinin uzaklaştırılmasında ozon kullanımı ile ilgili çalışmada da ozonlamanın redüktif yıkama kadar başarılı sonuçlar verdiği gözlemlenmiştir.

Ozonlama işleminin polyesterin dispers boyanması sonrası temizlenmesi amacıyla yapılan çalışmalarda %100 polyester kumaş CI Disperse Blue 56, CI Disperse Blue 60, CI Disperse Blue 79 boyarmaddeleriyle koyu tonda (%3) boyanmıştır. Ozonlama oda sıcaklığındaki suda ve atık boyama banyosunda ayrı ayrı yapılmıştır. Ard işlemin ozonlama ile nötr soğuk suda sadece 1 dakikada gerçekleştiği, atık boya banyosunda ise 3 dakikada hem yeterli haslık sağlandığı hem de atık çözeltinin renk gideriminin gerçekleştiği belirtilmiştir. Polyester yüzey oligomerinin uzaklaştırılmasında ozon kullanımı ile ilgili çalışmada da ozonlamanın redüktif yıkama kadar başarılı sonuçlar verdiği gözlemlenmiştir.

Polilaktikasit (PLA) terbiyesinde ozon kullanımı

Polilaktikasit (PLA) lifinin ozonlanması üzerine bir çalışmada beyazlık değerinde artış gözlemlenmiştir. Ancak ozonlama süreleri uzadığında mukavemette kayıplara yol açtığı da belirtilmiştir.

Tekstilde Boyama Atık Sularının Renk Giderimi ve Geri Kazanımında Ozon Kullanımı

Tekstil endüstrisinden kaynaklanan atık sular diğer endüstriyel sektörlere oranla daha fazla kirletici özelliğe sahiptir. Tekstil endüstrisinde yıkama ve boyama proseslerinde yüksek su tüketimi nedeniyle atık su oluşumu da fazladır.

Boyama, diğer tekstil prosesleri olan ön terbiye, yıkama ve apre işlemlerine göre oldukça fazla miktarda su ve kimyasal madde tüketen bir prosestir.

Tekstil endüstrisi boyama atık suyunun renginin giderilmesinde ozonlama işlemi çok yaygındır. Ozonlama sonucu elde edilen renk giderimi boyanın cinsine göre farklılık göstermektedir.

Ozonlama işlemi tekstil atık sularının arıtılmasında kullanılan kimyasal oksidasyon yöntemlerinden biridir. Ozonlama ile suda çözünmeyen dispers boyalar dışındaki bütün boyaların rengi giderilebilir. Ozonlama sonucunda KOİ azalır, BOİ artar. Çıkış sularının ozonlandıktan sonra tekrar kullanılabilmesi, arıtma tesisi için kimyasal madde ve su tasarrufu sağlamaktadır. Yarı ömrünün kısa oluşu ozonlama işleminin en büyük dezavantajıdır.

T.C.

ULUDAĞ ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

SEDA GÜNDOĞAN

PROF. DR. HÜSEYİN AKSEL EREN

DOKTORA TEZİ

BURSA-2015