Tekstil sektörü, tartışmasız olarak Türkiye ihracatının lokomotifi ve ekonomininde, en çok döviz girdisi sağlayan koludur. Türkiye tekstil ihracatının büyük bir kısmını, örme kumaş ve örme kumaş konfeksiyon ihracatı tutmaktadır. Örgü kumaşın, ihracattaki payının bu denli yüksek olmasına karşın sektörde, imalat kaynaklı hatalar ve bilimsel olmayan çalışma tarzından kaynaklanan problemlerde geniş bir yer tutmaktadır.

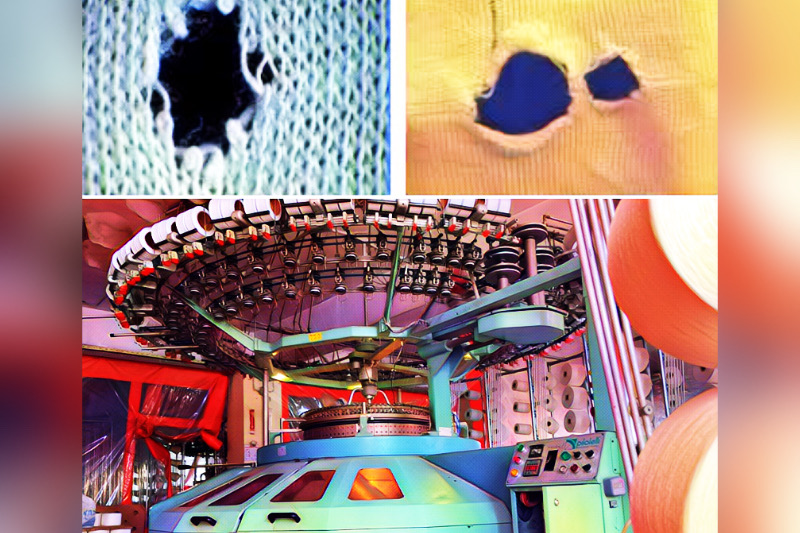

Bu çalışmada yuvarlak örgü makinelerinde meydana gelen hatalar ve dokuya etkisi, bu hataların giderilme çareleri incelenmiştir. Mamulün hatalı olmasını önlemek, kaliteyi sağlamak, yani prosese hakim olmak başlıca amaçtır. Bu amaç ile hatanın çıkış sebebi ve giderilme çaresi de ele alınarak bir bütünlük sağlanmıştır.

Örme kumaşlarda sıkça oluşan hatalar genellikle makine ayarlarından, iplik özelliği ve düzenleri ile örme dairesinin şartlarından ya da kumaş bitim işlemlerinden kaynaklanmaktadır. Bu tespit edilen hataların ortadan kaldırılması için, teknik elemanlara ve personele büyük görevler düşmektedir. Örme makinelerinde çalışacak olan teknik elemanlar, yeni teknolojileri anlayıp kullanabilecek kadar yetenekli ve eğitimli olmalıdırlar.

Doku Gerdirici Kasnağının Yanlış Ayarlanmasından Oluşan Hatalar

İlk örüldüğü anda makineden çıkan doku çok geniştir. Bu doku böyle bırakılır ve öylece çekim silindirine sarılırsa eni birden daralır. Örme dokularının esnekliklerinin oluşturduğu problemlerin temeli buradan başlamaktadır. Bu dokular makinenin inceliğine ve makinenin çapına bağlı olarak bir miktar genişletilir. Genişletilmiş olarak sarılırlar. Genişletme oval şekilde bir kasnakla yapılır. Çok dar endeki bir örgü için çok geniş kasnak kullanılırsa bu sefer örgü eski haline dönmeyebilir. Çok zaman sonra daralma olabilir. Bu da boyamada ve kumaş için yapılan hesaplamalarda hatalara sebep olur.

Kapak İğne Yatağının Çarpık Ayarlanmış Olmasının Oluşturacağı Hata

Oluş nedeni: Kapakta bulunan iğne yatakları silindirdeki gibi birbirine paralel değildir. Bunların eksenleri uzatıldığında makinenin ortasında birleşirler. Dolayısıyla yataklar arasında eşit açı vardır. Eğer yataklar tam düzgün açılarla açılmamışsa yada sonradan oluşan etkilerle (pislik birikmesi, aşınma) doğrusallık kaybolup, açılar oynamışsa yatak içinde ileri-geri hareket edecek olan iğnede rahat çalışamaz. Bu iğneler ilmek oluşumu için çıkışlarında diğer iğnelere çarparak kırılmalara sebep olurlar.

Dokuya etkisi: Hata fark edilmezse ilmek düşmesine sebep olabilir. Burada iğne yatağı kendisi hata oluşturmakla birlikte, iğnelerin bozulmasına neden olarak iğne hatası ile dokuda bozuk görüntü olmasına sebep olurlar.

Hatanın giderilmesi: Bu hatayı bir ölçüde engelleyebilmek için makine çalışmaya başlamadan önce elle hareket verilerek ya da çok yavaş devirde çalıştırılarak çalışma yavaş pozisyonda gözlenmelidir. Sonra istenilen hız verilmelidir. Her top çıkışında hava ile temizlik yapılmalıdır.

Sallantılı Çalışma Sonucu Oluşan Hatalar

Oluş nedeni: Kapak veya silindir yataklarından biri yerine tam oturmamışsa, makinede sürtünme fazla ise, çekim gereğinden çok yapılıyorsa ve makine normal devrin üzerinde çalışıyorsa, motor zorlanarak sarsıntıya sebep olur.

Dokuya etkisi: Sallantı sonucu iğne giriş ve çıkışlarında iğneler birbirine çarparak iğne bozuklukları oluşur. Oluşan iğne bozukluğunun durumuna göre dokuda çeşitli hatalar kendini gösterir.

Hatanın giderilmesi: Hatanın önlenmesi için silindir, kapak kontrolleri tekrar gözden geçirilmeli, gevşemiş yerler sıkıştırılmalıdır. Yağlama düzenekleri gözden geçirilmelidir. Bunlara önem verilmediğinde, iğne hataları çoğalacak ve bu hatalar dokuya yansıyacaktır.

İğneden Kaynaklanan Hatalar

Dilin Kapalı Kalması

Oluş nedeni: Dilin önüne iplik sıkışması, dil yuvasına toz, lif vb. maddelerin girmesiyle dilin hareketsiz kalması, iğnenin yağsız kalması ve paslanması, iğnenin uzun zaman beklemesi, klima şartlarının uygunsuzluğu, yan tarafa fazla çekim ve fırçaların bozukluğundan bu hata görülebilir.

Dokuya etkisi: Dilin hareketsiz kalmasından dolayı, iğne üzerinde ilmek oluşmaz, atlama oluşur. Dokuda boyuna açık bir çizgi oluşur. Dokunun bu kısmı zayıftır. Hatanın giderilmesi: Bu kısım yabancı maddelerden temizlenmeli, dilin bağlı olduğu mil (menteşe) kısmı iyi yağlanmalı, dil açıcı fırçaların ayarı iyi yapılmalı, makine bir süre boşta çalıştırılmalı, klima çalışma şartlarına uygun ayarlanmalıdır.

Dilin Kırılması

Oluş nedeni: İpliğin örgüye bağlı olarak yığılmalarından, sentetik ve metal ipliklerin iğne dilini zorlamalarından, uzun süre iğnelerin beklemesinden, makine hızının birden artmasından, doku çekiminin çok fazla olması (bu iğnenin dip kısmından kırılmasına neden olur.) nedeniyle hata oluşur.

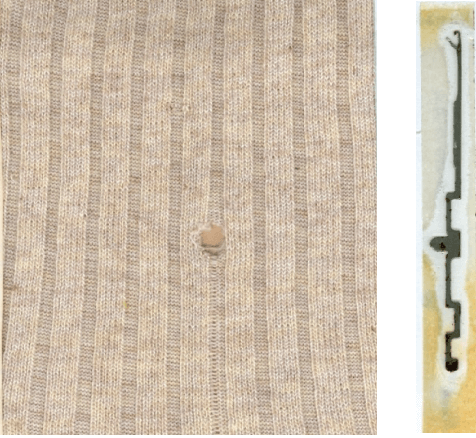

Dokuya etkisi: Dilin kırılması sonucunda ilmekler iğneden aşırıldığında iğne üzerinde yığılmalar olur. Bunlar bazen delik oluştururlar. Eğer hata sürekli olursa açık bir çizgi oluşur.

Hatanın giderilmesi: İğne hemen değiştirilmelidir. Kırılan iğne yanındakilere zarar vermiş olabilir. Bu yüzden yanındaki iğnelerde kontrol edilmelidir. Makine hızı birden artırılmamalıdır.

Dilin Çıkması

Oluş nedeni: İğne dili gövdeye menteşe dili ile bağlıdır. Bu menteşenin içinde iğne dilinin rahat hareket etmesi gerekir. Menteşe ne sıkı ne de gevşek olmalıdır. İğne dili üzerinde fazla miktarda doku yığıldığında dil bu ağırlığı taşıyamayacağından dil çıkabilir.

Dokuya etkisi: Dil olmadığından ilmek kancayı aşamaz, yığılma olur ve sonuçta delik oluşturabilir. Hata hemen önlenemez, devam ederse çizgi oluşur. Dokunun bu kısmında bir zayıflık gözlenir.

Hatanın giderilmesi: İğne değiştirilmelidir. Doku çekimi ayarlanmalıdır. Doku çekim hızı ile çalışma hızı ayarlanmalıdır.

Kanca aşınması Oluş nedeni: Kılavuz-iğne ayarının bozuk yapılmasından, ipliğin sert olması, metal ipliklerin kullanılması, uygun olmayan yağ kullanılmasından oluşur.

Dokuya etkisi: Delik görüntüsü verir, ilmek boyutları birbirinden farklı olur, bu kısımdaki doku zayıftır, fazla kuvvete dayanamaz.

Hatanın giderilmesi: Bozuk iğneler hemen değiştirilmelidir. Kılavuz-iğne ayarı yeniden yapılmalıdır.

Kanca Açılması-Kanca Kapanması

Oluş nedeni: Örülmüş olan dokular iğneden çıktıktan sonra çekim tertibatı tarafından çekilirler. Kapak iğneleri, silindir iğneleri dikey durumda bulunmaktadırlar. Örülen doku kapak iğnelerini aşağıya, silindir iğnelerini geriye doğru çeker. Bu çekimin etkisiyle kanca geriye gelerek uç kısmında bir açılma olur. Sert ipliklerin kullanılması da kanca açılmasına sebep olabilir. Fazla doku çekimi, başın eğilerek kılavuza değmesi ve doku yığılması gibi etkilerle de kanca kapanabilir.

Dokuya etkisi: Bu durumda ilmek atlamaları ve delikler oluşur. Açık kancadan çıkan ilmekler diğerlerinden daha büyüktür.

Hatanın giderilmesi: Bu tür iğnelerin kapalı veya açık olan kanca kısımları düzeltilmeye çalışılır. Düzeltilemezse iğne değiştirilir.

Baş-Dil ve Kancanın Yana Eğilmesi

Oluş nedeni: Baş, dil ve iğne çarpışmalarından, kılavuzların yakın ayarlarından, zamanla çalışma sonunda aşınmalarından ve çekim fazlalığından oluşur. Dokuya etkisi: Bu kısımlar eğildiğinden çıkan ilmek daha küçüktür, bazı yerlerde büzülmelere neden olur, iplik kopmalarının oluştuğu kısımlarda ilmek düşmesi olur.

Hatanın giderilmesi: İğneler hemen değiştirilmeli ve makine ayarları gözden geçirilmelidir.

Yan Yüzeylerin Aşınması

Oluş nedeni: İğne yataklarının yabancı madde ile dolması iğne hareketlerini engelleyerek sürtünmeleri artırır. Yüksek hız aşınmaya neden olur. Yağsızlık ve rutubet sonucu sürtünme arttığından aşınma fazlalaşır.

Dokuya etkisi: Aşınan iğneler yatak içinde salınarak hareket ettiklerinden düzgün olmayan ilmek oluşumuna neden olurlar. Dokuda arasıra bozuk görüntülü ilmekler meydana gelir.

Hatanın giderilmesi: Hatalı iğne hemen değiştirilmelidir. Hatada klima da etkili olduğu için klima şartları ayarlanmalıdır. İğne yatakları yabancı maddelerden temizlenmelidir. Uçuşan lifler engellenmeye çalışılmalıdır. İğne yatakları uygun yağlanmalıdır.

Gövdenin Aşağı Eğilmesi

Oluş nedeni: Doku çekiminin fazla olması, sık ilmek ayarı, sıklık nedeniyle ilmek atılmaması ve iplik kopmalarının oluşması.

Dokuya etkisi: İlmek oluşmayabilir, ilmek oluşursa da diğerlerinden büyük ilmek olur. Delik oluşabilir, iplik kopması halinde doku düşmesi olabilir. Hatanın giderilmesi: İğne çıkarılarak düzeltilmelidir veya düzeltilemiyorsa değiştirilir. Sıklık ve çekim ayarı yeniden yapılır.

Ayak Kırılması

Oluş nedeni: İğnenin kilit içinde rahat hareket edememesi, kilit ayarının bozuk olması ve kilit yollarının yabancı maddelerle dolmasından dolayı hata oluşur.

Dokuya etkisi: İğne ayağının kırılması ile iğne serbest kalır, yalnızca çekimle hareket eder. Çekim dolayısıyla öne gelir, geri gidemez. Burada yığılma veya kopma olur. Dokuda hatalı görüntü oluşur.

Hatanın giderilmesi: Kırılan iğne hemen değiştirilir. Kilit içinde kalmış olan ayak mutlaka bulunmalıdır. Eğer kırık ayak bulunmazsa makine tekrar çalışmaya başladığında kırık ayak kilit içinde herhangi bir yere giderek iğnelerin geçiş yolunu engeller ve daha birçok iğnenin kırılmasına, dolayısıyla daha büyük bir hatanın oluşmasına neden olur. Kilit yatakları temizlenmelidir.

Ayak Aşınması

Oluş nedeni: İğne yatağının ve iğne yolunun kirlenmesi ile ayak rahat hareket edemediğinden aşınır.

Dokuya etkisi: Ayağın düzgün hareket edememesi, bozuk ilmek oluşmasına neden olur.

Hatanın giderilmesi: İğne değiştirilir. Yatak ve kilit temizlenmelidir.

Ön ve Sırt Aşınması

Oluş nedeni: İğne yatak içinde sırt üzerinde gidip gelme hareketi yapar. Fazla çekimde sırt yatağa sürtüneceğinden aşınma olur. Ayrıca yatağın madeni parçalarla dolması ve kılavuzun yakın ayarlanması sonucu sırt aşınması olur.

Dokuya etkisi: Düzgünsüz ilmek oluşur. İplik kopuşu ve delikler meydana gelebilir. Hatanın giderilmesi: İğne değiştirilerek çekim ayarlanmalıdır. Kılavuzlarda da ayar yenilemek gerekir.

Ayağın Yukarı ve Yana Eğilmesi

Oluş nedeni: İğne kanallarının yabancı madde ile dolması, iğne kanalları içinde kırık iğne ayağının bulunması, ayağın geri çarpması, ayakların kilide fazla sürtünmesi ve sıklık ayarlayıcısının kırılması ile ayaklarda yana ve yukarı eğilmeler görülebilir.

Dokuya etkisi: İğne zor çalıştığından düzgünsüz ilmek oluşur, bazı hallerde iplik kopması ve germe sonunda delik meydana gelebilir. İğne zorlanmasından makine sesli çalışır.

Hatanın giderilmesi: İğne değiştirilmeli, yatak ve kilit değiştirilmelidir.

Gövde ve Baş Eğilmesi

Oluş nedeni: İğne çarpmaları ve kılavuz ayarsızlığı nedeniyle oluşur.

Dokuya etkisi: İğne çalışmadığından ilmek olmaz delik yapar.

Hatanın giderilmesi: Bu durumda iğne değiştirilmeli ve makine ayarları kontrol edilmelidir.

İğne Yataklarının Yabancı Madde ile Dolması Sonucu Hata Oluşması

Oluş nedeni: İğne yataklarının uçuntu, toz vb. maddelerle dolmasıdır. Bu maddeler iğnelerin serbest hareketlerini engelledikleri için iğne bozukluğuna dolayısı ile örme dokularındaki hatalara neden olurlar.

Hatanın giderilmesi: Bunu önlemek için fazla döküntülü iplik kullanmaktan kaçınmak gerekir. Ortamın klima şartları en uygun biçimde ayarlanmalıdır. Makinenin çeşitli bölgelerinde toz uzaklaştırıcı vantilatörlerin yerleştirilmesi gerekir. Yağlamada ağır ve yanlış yağ kullanmamaya dikkat etmek gerekir.

Silindir-Kapak İğne Yataklarının Yanlış Ayarlanması

Oluş nedeni: Ribana çalışan makinelerde iğne yatakları tam karşılıklı değildir. Çalışma sırasında bir kapak bir silindir iğnesi çıkararak hareket ederler. İnterlokta ise iğneler karşılıklı çıkarlar. Ancak bunların zamanlaması uygun olduğunda makinenin çalışması sırasında bir sakınca oluşmaz. Fakat iğneler (silindir ile kapak iğneleri) tam burun buruna karşılıklı gelirler ve aynı anda çalışmaya başlarlarsa iğne kırılmaları görülür.

Hatanın giderilmesi: Böyle bir hata ile karşılaşmamak için önceden makine yavaşça çalıştırılarak iğne pozisyonları gözden geçirilmelidir. İğne pozisyonlarının uygun olduğu görüldüğünde makineye yol verilir.

Kilit arızalarından oluşan hatalar

Oluş nedeni: Örme makinesinde iğne seçimi yapan ve dolayısıyla örgünün cinsini belirleyen kilittir. Kilit ayarı yapılırken makinenin her çalışma yerindeki kilit aynı ayarlanmalıdır. Eğer kilitlerden biri farklı ayarlanırsa sonuçta onun oluşturduğu dokuda diğerlerinden farklı olacağından hatalı bir görüntü oluşturur. Dokuya etkisi: Kilidin yanlış ayarlandığı bölgede yanlışlığın durumuna göre örgüde bozulma kendini gösterir.

Hatanın giderilmesi: Böyle bir hatanın olmaması için, makineye yol verilmeden önce kilit kontrollerinin yapılması gerekir. Kilit yollarında yabancı madde ve pislik bulunmamalıdır.

Çekim sisteminin Sebep Olduğu Hatalar

Çekim silindirlerinin farklı hızda olması ve farklı baskı uygulaması Yuvarlak örme makinelerinde örülen doku gerdirici kasnaktan geçtikten sonra iki katlı örgü halinde silindire sarılırlar. Sarma silindirinin hemen üstünde örülen dokuya sabit örme hızına göre çeken bir silindir çifti bulunur. Çekimi yapan her iki silindirin baskısının ve hızının sabit olması gerekir. Aksi halde hatalı doku çıkar. Çünkü örülen doku iki katlı olarak (hortum şeklinde) geldiği için fazla hız uygulayan daha çok, hızın az olduğu tarafta daha az çekme olacaktır. Buna karşılık örgünün üretim hızı sabit olduğundan bir tarafta gerilme bir tarafta yığılma oluşur. Gerilmenin olduğu taraftaki iğneler zorlanır gerilme kuvvetine göre kırılmaya da sebep olabilir. Bu durumda iğne başlarında çeşitli bozukluklara sebep olur.

Baskının her iki ucunda aynı fakat aşırı olması sonucu dokuda ezilmeler görülür. Bu hatayı önlemek için örgüye başlamadan önce silindir devir ve baskılarının kontrol edilmesi gerekir.

Bozuk Sarıma Başlama

İlk sarıma başlama anı önemlidir. Bir miktar örülen doku silindirlerden geçirilerek sarım silindirlerine gelir. Doku bu kısma önce sarılarak yerleştirilir. Sonra makine tekrar çalıştırılır. Gelen doku bu kısma tam en olarak sarılmalıdır. Bir tarafı sarılıp, diğer tarafı başta kalmamalıdır.

Sarma Silindirlerinin Yüzeyinin Pürüzlü veya Aşınmış, Bozulmuş Olması

Doku örüldükten sonra, gergi kasnağından ve çekim silindirinden geçtikten sonra sarma silindirine gelir. Bu silindirlerin yüzeyi mutlaka düzgün, yıpranmamış olmalıdır. Silindirler bozuk olduğunda, sarım bir tarafta az olabilir. Bunun sonucunda çap büyüdükçe çekim kuvveti dengesizleşir. Bu da iğne kırılmalarına veya bozulmalarına neden olur.

Doku Çekiminin Az veya Çok Olması

İlmek oluşumunun sürekliliği için belirli bir gerilimle dokunun çekilmesi gerekir. Bu gerilim çekim kısmından ayarlanır. Ayar çok hassas yapılmalıdır. Yeni ilmek oluşmadan eski ilmek iğneden atılmalıdır. Doku çekimi çok olursa iğneler, ilmekleri atmada zorlanacaktır. Hatta iğne kırılmalarına sebep olacaktır. Bu da doku düşmelerine sebep olur. Hatanın giderilmesi için yeni örgüye başlarken gerilim ayarı düzgünlüğü kontrol edilmelidir.

Enine Çizgiler veya Halkaların Oluşması

Bu hatanın oluşmasında en önemli iki unsur, kullandığımız iplik ve de makinedir. Her ikisini ayrı ayrı inceleyeceğiz. Burada hata kaynağının iplikten mi? Makineden mi? Olduğunu anlamamızda ölçü şudur; hatalı ve hatasız ilmek sıralarının, ilmek iplik uzunlukları aynı ise hata iplikten, farklı uzunlukta ise makine hatasının olduğunu anlayabiliriz.

İplik Hatasından Kaynaklanan Hatalar

İplikte ince ve kalın yerler örgü yüzeyinde (gelişi güzel periyodik olmayan) kesik, enine çizgiler oluşturur. Düzgün bir örgü yüzeyi elde etmek için düzgünsüzlüğü az olan iplik kullanmak gerekir.

Yanlışlıkla numara farkı olan bobinler kullanılması halinde, periyodik enine çizgiler veya bantlar oluşur. Bazı durumda bobinler yerine kopslar karışmış olabilir. Bu da aynı periyodik çizgiler oluşturur. Fakat top içinde belirli bölgelerde oluşur. Hatayı önlemek için bobin dairesinde kopslar son derece dikkatli bobine sarılmalıdır.

İpliğin bükülme eğilimi fazla ise, iğneye gelmeden önce iplik kendi üzerine katlanır. Katlanan bölgede geriye iplik üzerine yatarak o bölgedeki ipliği üç katlı hale getirir.

Sonuçta iğne bozulmalarına ve de örgü yüzeyinde enine kalın çizgiler oluşmasına neden olur. Hatanın önlenmesi için iplik numarasına uygun büküm olmalı ve kritik büküm prensibine uygun büküm verilmelidir.

Uçuntudan, kalın iplik ve ince yerlerden, düğümden veya yanlış düğümlemeden, iplik gerginliğinden ya da benzeri sebeplerden meydana gelecek iplik kopukları delik olmasına ve enine hatalara sebep olabilir. Hatanın önlenmesi için, meydan temizliğine, klima şartları uygunluğuna dikkat edilmesi, düğümleyici ayarlarının doğru olması gerekir.

Bükümlü ve bükümsüz ince ve kalın yerlerin boya alma miktarları farklı olacağından iplik hataları kumaşın boyanması ile daha çok göze çarpar.

İplikten kaynaklanan hatayı temelden gidermenin yolu ipliği değiştirmek ve iyi kalite iplik kullanmaktır.

Makineden ve Ayar Hatasından Olabilecek Hatalar

Bu tip hatalar sıralar arası ilmek iplik uzunluğu farklılıklarından meydana gelir ve periyodik olarak tekrar eder. Belirli ilmek sayısında, hatalı ve hatasız ilmek sıraları söküldüğünde, iplik uzunlukları farklı çıkarsa, bu hatanın örme hatası olduğu sonucuna varılır. Eğer iplik uzunlukları aynı çıkarsa bu hata iplik hatası olduğu düşünülür.

Enine çizgilerin önlenmesi için pozitif besleme gerekmektedir. (iğneye istediği kadar değil, bizim istediğimiz kadar iplik vermek) pozitif sevkte, her sisteme eşit iplik akar ve örmeden oluşan enine çizgi hataları ortadan kalkar.

İşletmede negatif iplik beslemeli makineler kullanılması halinde, ilmek uzunluğu farklılıkları örgüde hatalara neden olabilir. Bu durumda kumaş hatalarını önlemek için, ilmek iplik uzunluğuna etki eden parametreleri incelemek gerekir.

Negatif ilmek beslemeli makinelerde ilmek iplik uzunluğuna ve örme bölgesinde oluşan maksimum iplik gerginliğine başlıca üç faktör etkiler.

- a) İplik giriş gerginliği,

- b) Örgü çekimi,

- c) İğne ve platinlerle iplik arasındaki sürtünme katsayısı

İplik giriş gerginliği artarsa, ilmek uzunluğu azalır, maksimum iplik gerginliği artar. Sürtünme katsayısı artarsa, ilmek iplik uzunluğu az miktarda azalır. Fakat maksimum iplik gerginliği çok artar. Zaten bunu engellemek için iplikler parafinlenir.

Negatif iplik beslemeli yuvarlak örme makinesini düşünürsek, eğer makine çevresindeki sistemlere akan ipliklerin giriş gerginlikleri farklı ise, örgü sıralarının ilmek uzunlukları da farklı olacaktır. Bu fark da örgüde, enine çizgiler ve bantlar oluşturacaktır.

Çözüm: Makine çevresindeki, iğne seçim düzeni aynı olan sistemlere verilen ipliklerin, giriş gerginliklerini birbirine eşit yapmaktadır. Bazı durumlarda, eğer makine bakımsızsa ayarlanabilir kilit içerisinde hareketli parçanın ayarının yapıldığı düğmeler vardır. Bu düğmeleri istediğimiz sıklık değerine getirdiğimiz halde eğer yayla bağlı hareketli kilit parçasının altına pislik dolmuşsa bu kilit parçaları istediğimiz sıklığa gelmeyebilir. Bu durumda bu pisliklerin temizlenmesi gerekir.

Sonuç olarak; Örmeden kaynaklanan hataları önlemek için pozitif beslemeli makineler kullanılmalıdır. Eğer besleme sistemi negatif ise bütün örücü sistemlere akan iplik miktarları ve iplik giriş gerginlikleri, iğne seçim düzeni aynı olan sistemler için eşitlenmelidir.

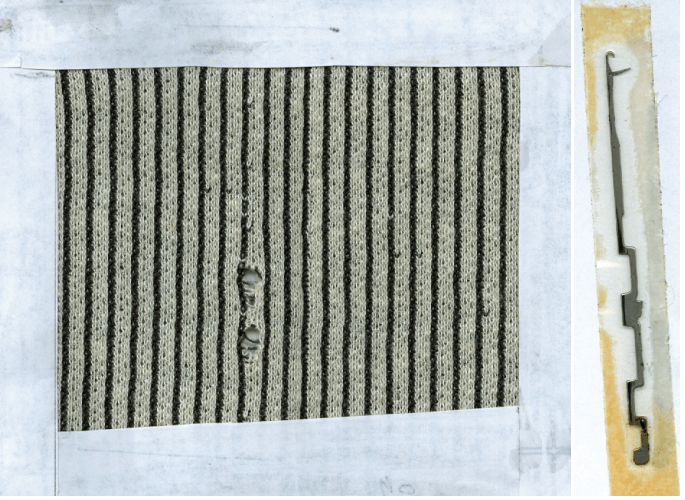

Örgüde Boyuna Çizgilerin Oluşması

Boyuna çizgilerin büyük bir bölümü iğne hatalarından kaynaklanır. Bunu şöyle sıralayabiliriz; iğne kancası kopmuşsa bu iğne öremez, boyuna bir çizgi oluşur. İğne dili kopmuşsa bu iğne öremez iplik toplar. İğne dili eğilmişse ara sıra iğne iplik koparır. İğne dili tam kapanmazsa o çubuktaki ilmekler diğerlerine göre daha büyük olur dolayısıyla iğne izi oluşur. İğne ayağı kırılmışsa, yine örme olmaz ve boyuna bir çizgi oluşur. Bu hataları gidermenin tek yolu iğneyi değiştirmektir.

Makine yeni yağlanmışsa iğneler kanala girip çıktıkça iğne yağını da ilmeklere taşıyabilir. Bu durumda da kumaşta yağ izleri olaşabilir. Bazı durumlarda da örgüde delikler varsa, örmeden sonra herhangi bir işlem kademesinde ilmek kaçıkları olabilir. Burada askı ilmeği ilmek kaçıklarını önleyebilir. Dolayısıyla askı desenli bir örgü yapısı kullanarak hatanın önlenmesi anlamına gelir.

Boyuna oluşan hata ve giderilme çarelerini toplayacak olursak;

- Arızalanmış ya da kirlenmiş iğneler: Giderilmesi için bunların temizlenmesi ve değiştirilmesi gerekir.

- Dili kapanmış iğneler: Açıcı fırçaların ayar kontrolü yapılmalıdır.

- Silindir ve kapak yataklarının yanlış ayarından veya sallantılı çalışması: Giderilmesi için iğnelerin birbiri ile sürtünmesi sonucu göbek sıkışması olur. Hemen söküp temizlemek gerekir.

- İğne kanallarının bozuk ya da kirli olma durumu: Giderilmesi için, kanallar düzeltilmeli ve silinmelidir.

İlmek Düşmesi Hatası

Örülmüş doku üzerinde gelişi güzel veya devamlı ilmek düşmeleri (may atmaları) görülür. Bunların olmasının sebebi makine elemanlarından veya ipliklerdendir. Makine elemanlarından doğabilecek hatalar

İplik sarma gerginliğinin az olması: Giderilmesi için gerginlik kontrolü ve ayarının yapılması gerekir.

Sistemlere göre yanlış iplik sevk miktarı: Giderilmesi için iplik sevk ve arızalarının örgüye göre doğru ayarlanması gerekir.

Kapak ve silindir yatakları mesafesinin düşük ya da yüksek olması: Giderilmesi için normal çalışma mesafesine getirilmesi gerekir. Kilitlerin hareketsiz parçalarının farklı ayarlarından olabilir. Giderilmesi için kilitlerin kontrolü gerekir.

Doku çekiminin yetersiz olması: Giderilmesi için doku çekiminin yeniden ayarlanması gerekir. İpliklerin sebep olduğu hata kaynakları İplikler bir yere takılmış olabilir. Hareketsiz ya da sıkı olarak sevk ediliyordur. Giderilmesi için, takılmalar düzeltilmeli veya sıklığı olan fren, baskı, bant, dişli doğru ayarlanmalıdır.

İplik duruşlarında dolaşmalar olması: Giderilmesi, çalışmaya başlarken buna göre yavaş çalıştırılmalıdır.

İplik bükümünün fazla olması, dolayısıyla iplikte kendi üzerine kıvrılma olması: Giderilmesi için, iplik numarasına uygun büküm almış olması gerekir. Delik oluşması Doku üzerinde arada bir görülürler. Makine elemanları veya iplik buna sebep olabilir.

Makine Elemanlarından Oluşan Hatalar

İplik çekim gerginliğinin yüksek olması: İplik sevk dişlisi veya bantlarının frenleri arasındaki dengesizlik buna sebeptir. Dolayısıyla fren ayarları kontrol edilmelidir.

İğne indirici (may ayarlayıcılarının) yanlış ayarı: Bunların her sistemde aynı ayarlanması gerekir.

Makinenin yüksek devirde çalışması: Makine devrinin kademeli olarak biraz düşürülmesi uygun olur.

İğne taşınma ve bozuklukları: İğnelerin kontrolü, düzeltilmesi ve değiştirilmesi gerekir. Kapak silindir yüksekliğinin farklı veya bunların ilmek boy oranlarının farklı ayarı: Kılavuz iğne mesafelerinin hassas ayarlanması gerekir.

İplikten Kaynaklanan Hatalar

İpliklerin çok fazla sürtünmesi: Kılavuzlara girerken veya diğer iplik geçiş yerlerindeki pürüzler yüzey bozuklukları olabilir. Bunların giderilmesi gerekir.

Parafinleme azlığı: Parafinlemesi iyi yapılmış ipliklerle değiştirilir.

İpliklerin kalitesiz mukavemetsiz olması: İplik mukavemetlerinin denenmesi, ipliğin değiştirilmesi gerekir.

İşletme klimasının çok kuru, salonun sıcak olması: İpliğin mukavemeti düşer, bu yüzden klima şartlarının gerekli düzeye getirilmesi gerekir. Çift ilmek üst üste asılı ilmekler İlmeklerin aynı iğneden veya üst üste veya yan yana iki-üç iğnede bir ilmek şeklinde meydana gelmesidir. Bu hatanın da sebebi iplik ya da makine elemanlarıdır.

Makine elemanlarının sebep olduğu hatalar Doku çekiminin az olması: Yoklama suretiyle çekimin hatayı önleyecek seviyede olması sağlanır. Kilit kısımlarının yanlış ayarı: İğnelere eksik ya da yanlış hareket geldiğinde bu kısımların tekrar kontrolüyle hata giderilir.

İlmek boyunun küçük ayarlanmış olması: Uygun iğne indirici ayarı yapılması gerekir.

Bozuk iğneler: İğne kancası veya dilinin arızalı olması buna sebeptir. Değiştirilmesi gerekir.

İpliğin Hataya Sebep Olması

İplik sürtünmesi ve gerginliğinim fazla olması durumunda ilmek, iğnede sıkışır, üzerinden aşamaz ve ikinci ilmekle bitişir. İplik gerginlik ayarlarının kontrol edilerek, uygun gerilimde olmaları sağlanır.

Parafinlemenin yetersiz olması sonucu iplikler kayma yapmadığından, ilmek iğnenin üzerinden atılamaz. İplik kayganlığının temin edilmesi, yağ veya parafin püskürtmesi, bobinin değiştirilmesi ile hata giderilebilir.

Örgü Dönmesi ve Önleme Çareleri

Z bükümlü iplikle örgü yapıldığında may sağ üst köşeye doğru kayar. S bükümlü iplik kullanıldığında ise maylar sola doğru kayar.

Süprem makinesiyle örülen kumaşta dikine bir kayma meydana gelir. Bu ise mayların yatay ilmek sırasına dik olmadığı demektir. Dikey düşümün dışında olan bir dönme açısı vardır. Ve bu açıda iplikle bağlantılıdır. Kumaş yıkandığında dönme açısı daha da belirginleşir. Sentetik örme kumaşlara göre, doğal ipliklerle yapılmış kumaşlarda dönme açısı daha fazladır. (yumuşak ve tutumlu olmasından dolayı)

İlmek Çubuklarının Dönmesine Etki Eden Faktörler

Makine besleme sayısı: Besleme sayısı arttığında ilmek dönmesi de artar. Çünkü makinenin bir defa dönmesi halinde besleme sayısı kadar sıra oluşur. Bir tur attığında oluşan sıra sayısı arttıkça ilmek dönmesi de artacaktır.

Makine inceliği: Makine inceliği arttıkça, oluşan ilmek genişliği azalacağından daha sık bir doku meydana gelir. Bu sık dokuda iç gerilimler az olduğundan dönme eğilimi de azalır.

İplik inceliği: Makine inceliği ile doğru orantılıdır. Belli bir incelik aralığında ipliği ne kadar inceltirsek ilmek dönmesi o kadar azalacaktır. Çünkü iç gerilimlerde önemli ölçüde azalma olacaktır.

Gramaj ağırlığı (ilmek genişliği boyu): İlmek genişliği ve boyu gramaj ağırlığı ile ters orantılıdır. Gramaj arttıkça birim alandaki ilmek sayısı artacağından iç gerilimler fazlalaşır. Bu sebeple ilmek dönmesi olacaktır.

İplik sertliği (büküm sayısı hammadde): İplik bükümü arttıkça ilmek dönmesi de artar. Bu ilmek dönmesi aynı zamanda yumuşak tutumlu olan doğal ipliklerde daha fazladır.

Makine dönüş yönü: Bükümsüz bir iplik kullandığımızı varsayarsak saat yönüne dönen bir makineden çıkan mamülün ilmek dönüklüğü hafifçe sağ alta meyillidir. Eğer makine saat yönü tersine dönüyorsa ilmek dönüklüğü hafifçe sol alta meyilli olacaktır.

İplik büküm yönü: Z bükümlü iplikle çalışıldığında ilmek dönmesi sol alta doğru meyillidir. S bükümlü bir iplikle çalışıldığında ilmek dönmesi sağ alta doğru meyillidir.

Giderilmesi: Tek ilmeğin iplik eğilimini örgüden önce ipliğin sıcak ve yaş muamelesi ile azaltabiliriz. Böyle bile olsa spiralleşme yine de yüksek çıkmaktadır. Z bükümlü iplikler sağa S bükümlü iplikler sola eğim veren ilmek oluşturur.

Örneğin sıklığının artması bu durumu azaltabilir. Saat yönü tersine dönüşlü çok beslemeli makineler sağa eğimli sütunlar oluşturacaktır. Saat yönünde dönüşlü makineler ise sola eğimli sütun oluşturacaktır. S bükümlü ipliğin saat yönü tersine dönen makinede kullanılması ile spiralleşme giderilir.

Katlı iplik ve katlı tekniklerin kullanılması iplik değişkenliğine göre spiralleşme problemine çözüm olabilir. Üç iplikli kumaş bağlayıcı ve zemin gibi farklı büküm yönüne sahip ipliklerin kullanılması da çözüm olabilir. Tek plaka örgülerin çoğunda, spiralleşmeyi önlemek için bitim sırasında kumaşın kenarına sütunun paralel yerleştirilmesi ile çözüm aranır.

Örme Kumaşlarda Kenar Kıvrılmaları ve Giderilmesi

Örgü ipliklerin çoğu üç boyutludur. Tek yataklı makinelerde üretilen düz örgü türü mamüllerde, ilmekleri üç boyutlu halde tutan momentler, örgü yapısı gereği başka yöndeki ilmeklerin zıt yöndeki momentleri tarafından dengelenmediği için ilmek kısımları, eğilmiş şekillerinden tabii şekilleri olan doğrusal hale gelmeye çalışır ve örgü kenarları daha müsait olduğu için kıvrılır. Bu örgülerde kenar kıvrılmaları yanlardan örgünün arka yüzüne doğru üst ve altından da örgünün ön yüzüne doğru olur.

1×1 rib ve interlok gibi arka ve önde eşit sayıda ilmekleri olan çift katlı örgülerde ön ve arka yüzeydeki ilmekler birbirinin tersi yönde açılmak isteyecek fakat birbirine engel olup açılamayacaktır. Bu tip örgüler dengeli örgülerdir ve kenar kıvrılmaları görülmez.

Bazı çift katlı örgülerde de arka ve ön yüz ilmeklerin iplik uzunlukları aynı olduğu halde ön yüzündeki ilmek sırası arka yüzdeki ilmek sayısından fazla ise örgü dengesizdir. Alttan ve üstten geriye kıvrılır.

Giderilmesi: Terbiyede açık en çalışılması halinde ramözde bulunan bir aparatla kumaş kenarlarına yapışkan kenarlarına yapışkan aplike etmek. Kaliteli mamüller için özel olan yapışkan kâğıtlardan ya kumaşın tüm arka yüzünde ya da kenarlarına yapıştırıp, dikim işleminden sonra sökmek. Kumaş yüzeyinde, kıvrılmayı önleyici özel bir sprey sıkmak. İğneli serim masası kullanmak.

Örme Kumaş Kırılmaları ve Giderilmesi

Özellikle ağır kumaşların halat halinde terbiyesi sırasında bazı bölgelerde katlamalara “kumaş kırılması” denir. Eğer önlem alınmazsa terbiye işlemi boyunca giderek kırıklar bu şekilde fiske olarak artar. Kırık bölgelerin boyar madde alması sağlam bölgelerden farklı olacağından problem büyür.

Giderilmesi: Kumaş hortumlarını şişiren sistemler kullanarak kırık önleyici maddeler kullanarak kumaş kırılmaları önlenebilir.

Sonuç ve Öneriler

Kumaşın örülmesi esnasında değişik sebeplere bağlı olarak çeşitli hatalarla karşılaşılmaktadır. Bu hataların çıkış sebepleri incelendiğinde şöyle bir sonuca varılabilir. Hatalar, makineden, kullanılan iplikten veya üretim tekniğinden dolayı oluşmaktadır. Bu sebepler bazen tek başına, bazende bir kaçı aynı anda hataya yol açabilir.

Makineden kaynaklanan hataların giderilmesi için periyodik bakımların zamanında, eksiksiz ve bilerek yapılması gerekir. İşçi makine hatasıda diyebileceğimiz temizliğin yapılmasında yağ izi ve leke gibi istenmeyen görüntüler oluşturabilir. Bu nedenle zaman zaman ve top dolumlarında makinenin kaba temizliği yapılmalıdır.

İplikten kaynaklanan hataların elimine edilmesinde, makine dönüş yönüne uygun bükümlü iplik kullanılmalıdır. Bununla birlikte yumuşak bükümlü, düzgün ve neps oranı düşük, kaliteli iplik kullanılmalıdır. Örülecek kumaşın fiziki yapısına ve kullanım yerine uygun bir teknik kullanılarak üretimi yapılmalıdır.

Yukarıda belirtilen konularla beraber, daha önce bulunan hata sebeplerinin analizinin iyi yapılması ve daha sonraki hatalarda bu bilgilerden faydalanılmasıda üretime hız ve ekonomik bir katkı sağlayacaktır.

Kaynaklar

Anon (2010) Mayer-Cie örme makinesi kataloğu Almanya, sf:1-10

Anon (2010) Monarch örme makinesi kataloğu İngiltere, sf:1-15

İşgören, E., Yüksek M., Sancak E., (1998) Temel örme bilgisi ders ve uygulama notları Marmara

Üniversitesi Teknik Eğitim Fakültesi Tekstil Eğitimi Bölümü sf:1-25

Kurbak, A., (Kasım 1990) Örme kumaşların sorunları ve giderilme çareleri Tekstil ve Makine

Yıl:4 V.Tekstil Sempozyumu özel sayısı sf: 150-157

Tasmacı, M., (1990) Örmecilik temel bilgileri ve yuvarlak örme makineleri ve işletme

problemlerinin giderilmesi çareleri Tekstil Teknik Dergisi Sayı: 5 sf: 38-45