Ink Jet Baskı Nedir?

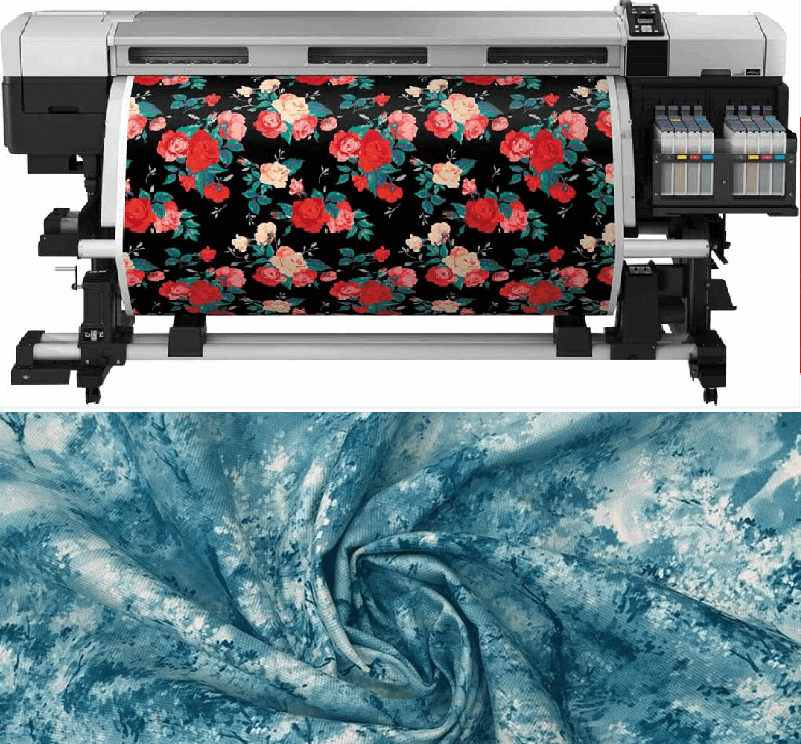

Tekstilde baskı, bir kumaşı tasarımlar ve renkli desenler ile dekore etme sanatı veya bilimi olarak tanımlanabilir. Dijital baskı ise; desenlerin bilgisayarda tasarlanarak şablon ve renk ayrımları kullanılmaksızın bilgisayardan baskı makinesine gönderilmesi ve daha sonra boyanın, deseni oluşturmak için damlacık halinde çok ince düzelerden kontrollü bir şekilde materyal üzerine aktarılmasıdır.

Dijital baskı kâğıt baskıcılığıyla 1950’li yıllarda tanışmıştır. Ancak bu baskı tekniği tekstil sektöründe 1970 yılından sonra kullanılmaya başlanmıştır. Ink jet baskı bir dijital baskı yöntemi olup, bilgisayar dosyasından direkt olarak alınan verilerden, baskılı materyal üretilebilmesini sağlayan bir baskı teknolojisidir. Ink-jet baskıcılık yenilikçi baskı teknikleri alanında önemli bir yer edinmiştir. Baskı çözünürlüğü ve hızı “bir inçteki damla sayısı DPI ve saniyedeki karakter CPS olarak tanımlanmaktadır.

21. yüzyıldaki değişimi etkileyen etkenlerden biri bilgisayar destekli tasarımla beraber etkisini gösteren bilgisayar destekli üretimdir. Desenin bilgisayar ekranındaki halinin özel makineler aracılığıyla bütün değerleriyle direkt olarak kumaşa aktarılmasını sağlayan dijital baskı, konvansiyonel baskı ile arasındaki endüstriyel aşamaları ortadan kaldırmıştır.

Ink Jet Baskı Teknolojisinin Gelişimi

Üretimde kullanılan ilk sistemler oldukça düşük çözünürlüğe (12-20 dpi) sahip olduklarından desen karakterinin önemli olmadığı sadece halı ve battaniye gibi hacimli mamullere baskıda kullanılmışlardır. 1990’ların başından itibaren yüksek çözünürlüğe sahip jet baskı sistemleri kumaş üzerine baskıda kullanılmaya başlanmıştır. İlk uygulamalar numune amaçlı olmakla birlikte günümüzde kısa metrajların baskısına doğru bir genişleme söz konusudur.

Piyasada yirmi yıl önce görünmeye başlayan dijital baskı makineleri o zamanlar hem pahalı hem de düşük görüntü kalitesine sahipti. Günümüze baktığımızda ise ink jet baskı makineleri yüksek kapasiteli, yüksek verimli ve ulaşılması daha kolay makinelerdir. Dijital baskı makineleri altın yılları yaşamaktadır. Bu makineler normal baskı makinesinin ötesine geçmiş fonksiyonel makineler haline gelmiştir. Piyasada çok çeşitli 300’den fazla dijital baskı makinesi bulunmaktadır.

Tekstil ink jet baskı, küresel tekstil baskı pazarında hızla büyümektedir ve gelecekte daha fazla pazar hacmi alması beklenmektedir. Bu hızla büyüyen endüstri, pigment ve boya geliştirme, mürekkep ve baskı kafası geliştirme, renklendirme analizi, mürekkep tüketim analizi, baskı sürdürülebilirliği, renk fazlalığı, baskı hızı ve haslık özellikleri alanlarındaki araştırma çabalarıyla desteklenmektedir.

Ink Jet Baskı Teknolojileri

Ink jet baskı sistemlerinde bilgisayarda hazırlanan dosya RIP programı makinaya gönderilir ve baskıya hazır duruma getirilir. Makinanın bilgisayarına gelen desen direkt olarak basılır. Ink jet baskı sistemlerinde klasik baskı metodunda hazırlanan kalıp aşaması elimine edilmiştir.

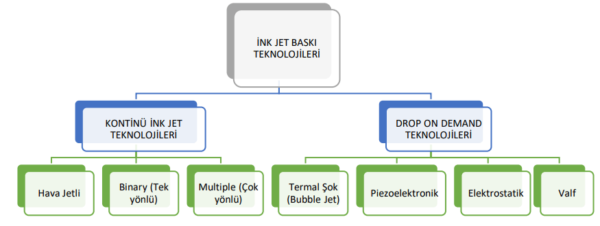

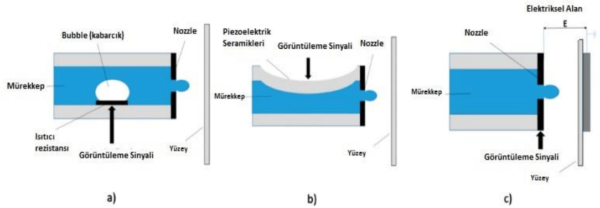

Ink jet baskı teknolojileri, mürekkep püskürtme sistemlerine bağlı olarak Şekil 2.1’deki gibi sınıflandırılırlar:

Kontinü Ink Jet Baskı Teknolojisi

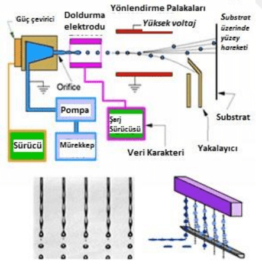

Bu tür ink jet sistemlerinde mürekkep damlaları sürekli olarak püskürtülür. Kontinü ink jet teknolojilerinin çalışma prensibi Şekil 2.2’de gösterilmiştir.

Kontinü ink jet teknolojileri, binary, çok yönlü ve hava jetli olmak üzere 3 sisteme ayrılır:

- Binary sistemde; damlacıklar kumaş üzerine devamlı olarak püskürtülür. Baskı damlacıklarına statik yük uygulanır ve elektronik olarak yönlendirilir. Bu sürekli damla oluşumu basınç altında bir pompa tarafından sağlanır. Her bir mürekkep damlasının birden bire bırakılması veya uyarılmış damla formülasyonu, mürekkep haznesinde mekanik kararsızlıkların oluşturulması ile sağlanır. Damlalara uygulanan sabit gerilim sonucu damlalar yüklü veya yüksüz konumda bulunurlar. Yüklü damlalar sistemi üzerindeki desene göre mamul üzerine direk olarak püskürtülür; yüksüz olanlar ise tekrar kullanılmak üzere mürekkep haznesine geri döner

- Çok yönlü (multiple) sistemde, damlalar yüklenir ve mamul üzerine farklı seviyelerde yönlendirilir. Yüksüz damlalar tekrar kullanılmak üzere mürekkep haznesine geri gönderilir.

- Hava jetli sistemde, düzeler mürekkebi belirli bir basınçla devamlı olarak materyal üzerine püskürtür. Desene bağlı olarak, basılmaması gereken bölgelerde hava valfleri açılarak mürekkep akımı üzerine basınçlı hava akımı gönderilir ve böylece mürekkep saptırılarak o bölgenin basılması önlenmiş olur.

Drop on Demand Baskı Teknolojisi (DOD)

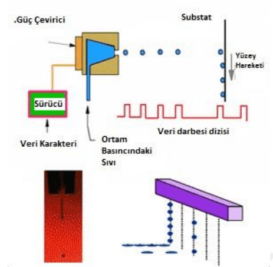

Ink jet dijital baskı sistemlerin çalışma prensipleri genel olarak aynıdır. Baskı kafaları, yatay yönde hareket ederken malzemenin bulunduğu zemin, düşey yönde hareket eder. Baskı kafalarında nozul adı verilen delikli tertibat bulunmaktadır. Hareket eden kafalar, tam olması gereken yerde olduğu zaman, mürekkep bu kısımlardan püskürtülür ve baskı işlemi gerçekleşir.

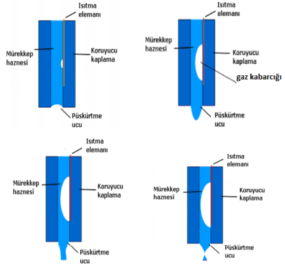

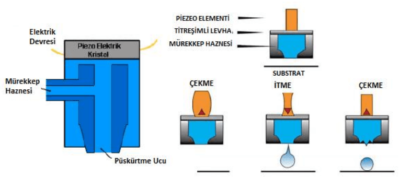

Drop on Demand ink jet baskı teknolojisinin çalışma prensibi Şekil 2.3’de gösterilmiştir. Bu baskı teknolojisi damlaların oluşumuna göre Şekil 2.4’te de gösterildiği gibi 4 gruba ayrılır:

a) Isıl Kabarcık Püskürtme (Thermal Bubble Jet) Yöntemi: En çok kullanılan teknolojilerden biridir. Püskürtme ağzında küçük bir ısıtıcı vardır. Bu ısıtıcı boyayı birden ısıtır. Isının yükselmesiyle beraber, boyarmaddenin bir kısmı buharlaşır. Oluşan buhar mürekkebi ileri doğru iter. Bu saniyede binlerce kere yapılır. Ardından püskürtme ağzının ucunda bulunan küçük bir ısıtma elemanı, elektriksel sinyallere oldukça hassastır. Bu sayede ısıtılan mürekkep, artan ısıyla baskı işlemini gerçekleştirir.

b) Piezoelektrik Ink Jet Baskı Yöntemi: Piezoelektrik baskı metodunda, kristalin uyarılarak titreşmesi ve oluşan titreşimle mürekkebi püskürtmesiyle gerçekleşir. Piezo kristale gerilim uygulanarak esneme hareketi yapması sağlanır. İç kısımda bulunan boya haznesine iletilen basınçla beraber mürekkep damlası püskürtme ağzından çıkar. Bu yöntem daha avantajlı bir yöntemdir. Mürekkebin ısıtılmasını ortadan kaldırdığı için mürekkebin ısıya dayanıklı olması gerekmez. Üstelik daha kontrollü bir yöntem olarak karşımıza çıkar.

c) Elektrostatik Ink Jet Teknolojisi: Bu teknolojinin prensibi, önce baskı kafası ile baskı materyali arasında elektriksel alan sonra da olan desen veya görüntüye göre kafaya boya damlacıkları oluşturmaktır. Elektriksel alandan geçen bu damlacıklar oluşan elektriksel etkiyle materyal üzerine atış yapar

d) Valf Ink Jet Teknolojisi DOD: Ink jet sistemleri içerisinde en basit olanı valflerin kullanıldığı sistemlerdir. Bu sistemlerde mürekkepler basınçla memelere beslenir ve meme çıkışına yerleştirilen uygun valflerle kontrol edilirler. Bu sistemde yaygın olarak selenoid valfler kullanılır. Valf sistemleri ile maksimum 40 dpi çözünürlüğe çıkılabildiğinden kaba jet baskı yöntemi içerisinde incelenir. Bu sistemde damlalar diğer sistemlere göre çok büyük olduğundan baskı hızları da yüksektir. Valf teknolojisi eskiden beri halı baskıcılığında uygulama alanı bulmuştur.

Ink Jet Baskı Teknolojisi ile Rotasyon Baskının Karşılaştırılması

Rotasyon baskının birçok avantajı olmasına rağmen, bazı önemli dezavantajları da vardır. En önemli dezavantajlarından bir tanesi de makine verimliliğini direkt olarak etkileyen duruş zamanlarıdır. Basılacak olan desenin makineye kurulumu bir saat, makinenin temizliği ise 1-2 saati alabilmektedir.

Ayrıntılı desen değişimlerinden ve baskı problemlerinden dolayı, standart bir makine çalıştığı zamanın ancak ortalama %40’lık bölümünde baskı yapar. Bu verimsizlikten dolayı, kısa metraj baskılar hiç ekonomik değillerdir. Örneğin; kurulum ve temizlik zamanı toplamda bir saat sürer ve baskı makinesi ortalama hız olan dakikada 30 metre ile çalışır ise, baskı makinesi en az 1800 metre basmalıdır ki baskı süresi ile kurulum süresi birbirlerini karşılayabilsinler.

Maalesef, baskılı kumaş satın almak isteyenler bugünlerde 500 metreden veya daha az baskılar istemekteler ve baskıcılarda bu siparişleri reddetmek zorunda kalmaktadırlar. Özetlemek gerekirse; baskıcıların düşük metrajlı siparişleri ekonomik olmadığından dolayı reddettikleri için yeterli miktarda işleri bulunmamaktadır.

Makine verimliliğine ek olarak, geleneksel baskı ayrıntılı ve pahalı numune sürecine de sahiptir. Her desen ayrı renklendirilir ve bu desenler ayrılarak şablonlara işlenir. Şablonlar hazır olduğunda, renkler tutturulur ve desenin numunesi hazırlanır. Her numunenin basılma süresi ortalama 5-6 saattir ve şablon işleme süresi 5-10 gün arasıdır. Böylece desenin üretilme süreci birkaç haftayı bulabilmektedir.

Ink Jet Baskı Teknolojisinin Avantajları

- Esnek üretim süreci vardır. Şablon değişimi, işleme sürecinin olmaması, hızlı değişim, birçok baskı kafası olması üretim sürecini oldukça kısaltır.

- Düşük maliyetlidir. İstenilen baskı uygulamaları için yüksek tasarruf sağlar.

- Yüksek baskı hızlarına sahiptir. Günümüzdeki makineler saatte 5400 metreye kadar baskı hızlarına ulaşmıştır.

- Çevre dostudur.

- Geniş ürün yelpazesine olanak sağlar.

- Müşterinin desene uzaktan müdahalesine izin verir.

- Müşteriye hızlı yanıt verme ve anında üretime olanak sağlar.

- Bilgisayar dosyalarında kolayca depolanıp, çevrilip, aktarılıp basılabilir. Böylece film, şablon, desen vb. için gerekli yer ihtiyacını elimine eder.

- Klasik baskı sistemlerine göre deneme ve kısa metraj üretimlerde daha karlı olabilir.

- Desende olabilecek tasarım hataları varyant alınmadan tespit edilebilir

T.C.

BURSA ULUDAĞ ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

Bahar YAZICI

YÜKSEK LİSANS TEZİ

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

BURSA – 2020