Otomotiv koltuk kılıfı üst yüzey kumaşları Üçlü kompozit yapıyı oluşturan üst yüzey kumaşların üretiminde genellikle PET iplik kullanılmaktadır. PET’in seçilmesinde önemli rolü olan belli başlı özellikler arasında ultraviyole (UV) ışınlara karşı yüksek dayanımı, aşınmalara karşı direnci, polimer üretiminin ve kullanımının dünyada yaygın olması ve maliyet açısından uygun olması gösterilebilir. Bunların yanı sıra PET, termoplastik bir polimer olması sebebiyle geri dönüşüme uygun bir polimerdir. PET polimeri genel bir ifade ile etilen glikol (EG) ve tereftalik asit (TPA) veya dimetil tereftalat (DMT) monomerlerinin polikondenzasyonu sonucunda elde edilir.

Otomotiv koltuk kılıfı üst yüzey kumaş yapılarında PET filamentler genellikler hava jetli tekstüre ya da yalancı büküm metodu ile tekstüre edildikten sonra kullanılır. Hava-jetli tekstüre iplikler genellikle kalın, hacimli ve tüylü yapılardadır. Yalancı büküm yöntemiyle tekstüre edilen iplikler ise daha düz ve ince yapıdadır. Bu iplik yapılarının karşılaştırmalı görüntüleri Şekil 2.4’te verilmiştir.

Şekil 2.4. Hava-jetli tekstüre ve yalancı büküm yöntemiyle tekstüre edilmiş iplik yapılarının şematik gösterimi

Üst yüzey kumaşların üretim yöntemleri otomobil üreticilerinin tercihlerine göre değişmekte olup dünyada kullanılan kumaşlara bakıldığında en çok kullanılan yapıların dokuma ve örme kumaşlar olduğu göze çarpmaktadır.

Çizelge 2.2’de 1990-2001 yılları arasında dünyada otomobil koltuk kılıfı kumaşlarında tercih edilen yapılar belirtilmiştir. Çizelge 2.2. Otomotiv koltuk kılıflarının üst yüzeylerinde kullanılan kumaşların üretimlerinde kullanılan teknolojilerin oranları

| Kumaş tipi | Batı Avrupa (%) | ABD | Japonya | |||

| 1999 | 2001 | 1999 | 2001 | 1999 | 2001 | |

| Dokuma kadifeler | 1 | 0 | 29 | 30 | 24 | 22 |

| Düz dokuma (jakar dahil) | 47 | 50 | 13 | 14 | 12 | 14 |

| Trikot/Çözgülü örme | 14 | 11 | 13 | 11 | 44 | 42 |

| Yuvarlak örme | 21 | 20 | 1 | 1 | 7 | 9 |

| Diğer | 17 | 19 | 44 | 44 | 13 | 13 |

Otomotiv koltuk kılıf kumaşının üst yüzeyini oluşturan kumaşlar üretildikten sonra bir dizi bitim işlemine tabi tutulur. Genellikle bir yıkama ve ardından bir ram işlemi birbirini peşi sıra takip eder. Yıkama yapılmasının sebebi, ipliğin ve kumaşın üretimleri esnasında üzerlerinde toplanan kirleri uzaklaştırmak ve kumaşa daha yumuşak bir tuşe kazandırmaktır. Ram işleminin amacı ise üretimler süresince kumaşa ve kumaşı oluşturan ipliklere yüklenen eş olmayan gerginlikleri eşitlemek ve üst yüzey kumaşın en/boy stabilizasyonunu sağlamaktır. Ram işlemi sırasında yapılan besleme ayarları ile kumaşın nihai ürün haline geldiğinde sahip olacağı enine ve boyuna yönde uzama değerleri ayarlanır.

Otomotiv koltuk kılıfı orta katman laminasyon süngeri

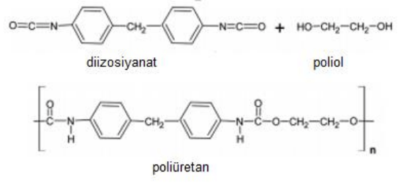

Üçlü kompozit yapıyı oluşturan ara katmanda genellikle PU sünger yapısı kullanılmaktadır. PU polimeri basitçe bir diizosiyanat ve bir poliolün polimerizasyonu sonucunda oluşmaktadır. PU eldesinin reaksiyonu Şekil 2.5’te gösterilmiştir.

Reaksiyon gerçekleştikten sonra büyük bloklar (1mx1mx60m) halinde dökülür ve daha sonra ana sanayi otomobil üreticilerinin talepleri doğrultusunda 1mm ve 10mm arası kalınlıkta kesilerek laminasyon malzemesi olarak kullanılır. Süngerin yoğunluğu otomotiv döşemelik kumaşları için laminasyon malzemesi söz konusu olduğunda genellikle 28-45 g/dm³ olarak kullanılır. Malzemenin yoğunluğu polimer reaksiyonuna katılan monomerlerin ve diğer ilave kimyasalların formülasyonu ve döküm parametrelerinin değiştirilmesi ile ayarlanır.

Bir otomotiv döşemelik koltuk kılıfı kumaşında ara katman olarak kullanılan laminasyon süngerinin temel fonksiyonu; yüzey kumaşının giydirme prosesi sonrasında ve nihai kullanımı sırasında kırışık görünümünü engelleyebilmek için kumaşı stabil tutmaktır. Dikilen parçalarda dikiş açılmasını (dikiş kayması) engellemek, dikiş hatlarının gözükmemesini sağlamak, oturak ve sırt süngerinin formundaki düzgünsüzlükleri gizlemek ve kullanıcıya konfor sağlamak da süngerin diğer fonksiyonları arasındadır.

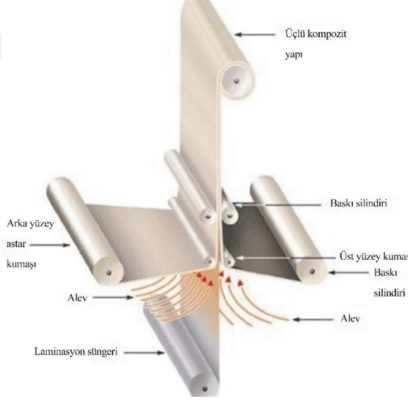

Laminayon süngeri üçlü kompozit yapının birleştirilmesi işleminde orta katmanda tutucu yüzey olarak kullanılır. Laminasyon, genel olarak alevli laminasyon tekniği ile gerçekleştirilir. Alevli laminasyonun tercih edilmesindeki temel sebep bu tekniğin hızlı ve ucuz olmasıdır. Bu teknikte 3 yüzey aynı anda alevli laminasyon makinasına beslenir. Alev, süngerin ön ve arka yüzeyi ile temas ettirilip laminasyon süngerinin ön ve arka yüzeylerinde bir eriyik tabaka oluşturulması sağlanır. Oluşan eriyik tabakalar üst yüzey kumaşa ve arka yüzey astara yapışıp 3 bileşenli kompozit yapıyı oluşturur.

Alevli laminasyon üretim tekniği Şekil 2.6’da gösterilmiştir.

Otomotiv koltuk kılıfı arka yüzey astar kumaşları

Üçlü kompozit yapının arka tarafında kullanılan astar malzemesi PET ya da PA ipliklerden üretilmektedir. Üretim yöntemi olarak genellikle çözgülü örme ya da yuvarlak örme kullanılmaktadır. Otomobil üreticilerinin talep ya da şartnamelerine göre kullanılan astarlar çoğunlukla 30-150g/m² gramaj aralığında tercih edilir.

Astar kumaşının temel fonksiyonları arasında dikiş dayanımını güçlendirmek, giydirme sırasında sürtünmeleri azaltarak montaj prosesini kolaylaştırmak ve özellikle örme kumaşlarda en/boy elastikiyetinin stabil kalmasını sağlamak gösterilmektedir.

Otomotiv Koltuk Kılıfları

Kullanıcıların bir koltuk kılıfından beklediği özellikler arasında, estetik görünüm, yumuşaklık hissi, otomobilin ömrü kadar kullanılabilirlik, yanmaya, solmaya, sürtünmeye, küflenmeye karşı dayanıklılık yer almaktadır.

Otomotiv koltuk kılıfı komple bir ürün olarak değerlendirilse de bu ürünü oluşturan diğer bileşenlerin de bu beklentileri destekleyecek ya da karşılayacak ürünler olması gerekmektedir. Otomobil koltuk kılıf kumaşları bir otomobil koltuk kılıfını oluşturan en önemli bileşendir. Genel olarak estetik kaygılar ve aracın iç harmonisine uygunluk, teknik gereksinimleri karşılayan 3 katmanlı otomotiv koltuk döşemelik kumaşların kombinasyonları ile belirli bölgelerde kullanılarak sağlanır.

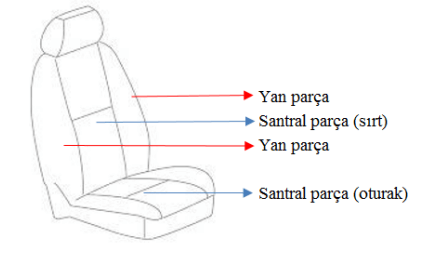

Bir otomobil koltuk kılıfı için yerleşim bölgeleri Şekil 2.7’de gösterilmiştir. Orta bölge santral parça, diğer bölgeler ise yan ve arka kısımlar olarak adlandırılmaktadır.

Bir otomotiv koltuk kılıfını oluşturan en önemli malzeme 3 katmanlı döşemelik kumaşlar olsa da yalnız bu kumaşı kullanarak bir otomobil koltuk kılıfı üretmek mümkün değildir. Birçok bileşenin ve destek malzemenin de otomotiv koltuk kılıfının üretilmesinde gerekliliği bulunmaktadır. Kullanılan her bir bileşenin bu yapı üzerinde belirli bir fonksiyonu vardır. Bu bileşenlerin malzemeleri, teknik gereksinimlerine göre farklı polimerlerden ya da hammaddelerden yapılmış olabilir. Bir otomotiv koltuk kılıfını oluşturan bileşenler ve bu bileşenlerin üretildiği malzemelere ait bilgiler Çizelge 2.3’te belirtilmiştir.

Çizelge 2.3. Otomotiv koltuk kılıfını oluşturan bileşenler

| Kılıf bileşenleri | Malzeme tipi | Malzeme | |

| Plastik profiller | Plastik | PP | |

| Gergi teli | Metal | Çelik | |

| Dikiş ipliği | Plastik | PET | |

| Baskı bezi | Plastik | PET | |

| Fermuar | Kompozit | Polyester/Zamak/Aliminyüm | |

| Döşeme Kumaşı | Yüzey kumaş | Plastik | PET |

| Laminasyon süngeri | Plastik | PU | |

| Arka yüzey astarı | Plastik | PA PET |

|

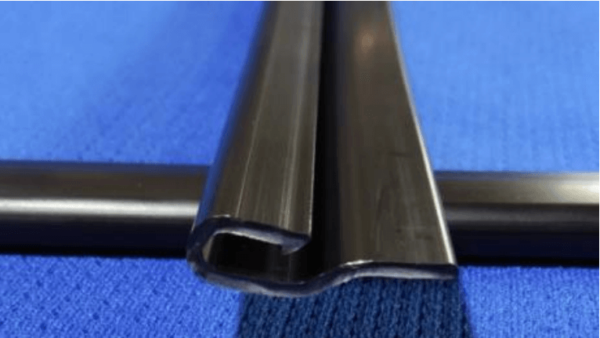

Bir otomobil koltuk kılıfında kullanılan plastik profiller genellikle polipropilen (PP) malzemeden üretilir ve kılıfa konvansiyonel yöntemlerle dikilir. Bu profillerin kılıftaki fonksiyonu giydirme sonrası kılıfın ve kılıfı oluşturan diğer bileşenlerin araç koltuk iskeletine sabitlenmesini sağlamaktır. Kullanılan plastik profillerin sabitlenecek iskelet yapısına göre boyutları değişmektedir. Bu yapılar sabitleme fonksiyonunu gerçekleştirebilmeleri için genellikle J şeklinde üretilir. Üretim tekniği olarak ise ekstrüzyon tekniği kullanılır. Şekil 2.8’de bir plastik profile ait görsele yer verilmiştir.

Baskı bezi otomotiv koltuk kılıfı parçalarının arka yüzeyine tüp formunda dikilen kumaştır. Fonksiyonu, gergi tellerinin içerisinden geçebileceği ve sabit kalabileceği bir tünel oluşturmaktır. Baskı bezi kumaşları yaklaşık 100g/m² ağırlığındaki çözgülü örme kumaşlardan seçilmektedir. Baskı bezleri kılıfın iç yüzeyine geleneksel dikiş yöntemi ile dikilir ve görünür bir bileşen değildir.

Bir otomotiv koltuk kılıfında kullanılan gergi telleri genellikle paslanmaz çelikten üretilir. Gergi telleri kılıfa montaj noktalarını takip edecek şekilde dikilen tüp formundaki baskı bezinin içine sabitlenirler ve kılıfın giydirmesi aşamasında koltuk sırt ya da oturak süngerinin içindeki çelik tellere kancalanarak sabitlenir. Fonksiyonları ise otomotiv koltuk kılıfını sırt ve oturak süngerindeki iç bükey ya da dış bükey stili göstermesi amaçlı kıvrımlara tam örtüşme sağlaması için sabit tutmaktır.

Bir otomobil koltuk kılıfında kullanılan fermuarı oluşturan bileşenler farklı malzemelerden seçilmektedir. Yapı itibari ile muhteviyatlarında metal ve plastik içermektedirler. Fermuarın fonksiyonu, montaj kolaylığı için açık formda dikilen iki sırt parçasını giydirdikten sonra birbirine sabitlemektir.

Tüm bu bileşenlerin birbirine sabitlenmesi için ise dikiş işlemi kullanılır. Dikim geleneksel dikiş işlemi ile gerçekleştirilir. Kullanılan dikiş iplikleri genellikle PET ya da PA polimerinden üretilmektedir. Kullanılan dikiş ipliklerinin kalınlıkları 900-1320 denye aralığındadır.

Otomotiv Koltuk Kılıfı Kumaşları ve Otomotiv Koltuk Kılıflarından Beklenen Özellikler

Son kullanıcının bir araçtan beklentisi rekabetçi bir maliyetinin olmasının yanı sıra kalite ve performanstır. Aracın koltuğu ve döşemelik kumaşları kalite ve konfor algısına yüksek katkı sağlarken teknik olarak gereksinimleri yerine getirmesi de bir araç içi malzemesinden beklenen özellikler arasındadır. Bir otomotiv koltuk kılıfını oluşturacak olan kumaşlar solmaya, yırtılmaya, aşınmaya veya kirlenmeye karşı dayanıklı olmalıdır. Otomotiv koltuk kılıfları için en kritik performans standartlarından ikisi UV ışınlarına ve aşınmaya karşı olan dirençtir.

Tüketiciler genellikle araç içi malzemelerde görünümünü koruyan yapıları tercih etmektedir. Bu durumu ise araçlarını kullanırken ya da satarken değerini kaybetmemesi konusuyla ilişkilendirirler. 2000 yılında yapılan bir araştırmaya göre bir otomobilin kullanım süresi ortalama 8,3 yıl olarak belirlenmiştir. Otomotiv standartları, otomotiv koltuk kılıfı kumaşları ve otomotiv koltuk kılıfları için 10 yıl sonrası ulaşacakları görünümü simüle etmek üzerine kurgulanmıştır. Her ne kadar laboratuvar test sonuçları ve kullanım sonrası gerçek görüntüler her zaman örtüşmese de yapılan testler otomotiv koltuk kılıfı kumaşları ve otomotiv koltuk kılıfları için kalite algısının belirlenmesinde önemli bir rol oynamaktadır.

Otomotivde kullanılan koltuk kılıfları ve bu kılıfları oluşturan malzemelerle ilgili otomobil üreticisi ana sanayi firmalarının oluşturduğu farklı şartnameler ve kullandıkları farklı test metotları bulunmaktadır. Bu metotlardan en önemli olanları şüphesiz aşınma testleridir. Daha sonra malzemelerin fiziksel özellikleri, ısı ve ışık yaşlandırması performansları, sislenme davranışları gibi test metotları ile otomotiv koltuk kılıfları ve bu kılıfları oluşturan malzemelerin kalite seviyeleri ölçülmektedir.

Otomotiv koltuk kılıfını oluşturan üç katmanlı kumaş ve komple otomotiv koltuk kılıfı için uygulanan testler ve ölçümler farklılık göstermektedir. Bu testler ve ölçümler otomotivde kumaş testleri ve koltuk testleri olarak iki aşamada incelenmektedir. Kumaş testleri 3 katmanlı otomotiv kumaşlarına uygulanır. Bu kumaşlardan uygun sonuçların alınması durumunda, kılıf olarak diğer kılıf bileşenleri ile birleştirilen bu yapılara koltuk üzerine giydirilerek diğer testler yapılır.

Otomotiv Koltuk Kılıfı Kumaşlarına Uygulanan Test ve Ölçümler

Otomotiv koltuk kılıfını oluşturacak olan kumaşlara uygulanan birçok test bulunmaktadır. Her otomobil üreticisi ana sanayi bu test metotlarını kendi istediği sınırlamalarla belirler. Testlerin nasıl uygulanacağını açıklayan bilgiler ilgili test metotlarında, kabul kriterleri ise yine ana sanayi otomobil üreticilerinin oluşturduğu şartnamelerde belirtilmiştir. Otomotiv koltuk kılıfı kumaşlarına uygulanan testlerden en önemlileri bu bölümde açıklanmıştır.

Kalınlık ölçümü; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının önü ve arkası arasındaki mesafeyi ölçmek için uygulanan bir ölçüm yöntemidir.

Gramaj Tayini; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının her bir katmanının metrekaresinin ağırlığını gram cinsinde belirlemek için yapılan ölçümdür.

Kopma kuvveti ölçümü; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının hangi yükte koptuğunu belirlemek için uygulanan testtir.

Uzama davranışının belirlenmesi; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının ana sanayilerce belirlenen yüklerde % olarak ne kadar uzadığının tespitinin yapıldığı testtir.

Yırtılma dayanımı ölçümü; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının yırtılma dirençlerini ölçmek için gerçekleştirilen testtir.

Aşınma testleri; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının üst yüzeyindeki kumaşların aşınmaya karşı direncini ölçen testlerdir. Her ana sanayinin kendine özel olarak belirlediği aşınma direnci ölçme metotları bulunmaktadır. Bu metotlar bazı ana sanayi otomobil üreticileri için aynı test cihazıyla farklı şartlarda uygulanırken bazı ana sanayi otomobil üreticileri için farklı test cihazıyla uygulanır. Bu testlerden en önemlileri Scopper, Martindale, Taber ve Cesconni testleridir.

Işık haslığı testi; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının UV ışınları altında belirli bir süre sonra nasıl gözükeceğini simüle etmek için kullanılır. Bu test yönteminde de, aşınma testlerinde olduğu gibi ana sanayi otomobil üreticileri farklı ışık türleri ve şiddetlerinde test yöntemleri kullanmaktadır.

Renk haslığı testlerinde; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının üst yüzey kumaşlarının sürtme sonrası renk salınımı yapıp yapmadığı kontrol edilir. Krokmetre test cihazı ile uygulanan testin çevrim sayıları ana sanayinin belirlediği şartnamelere göre uygulanır.

Yanma hızı ölçümü; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının yanma davranışını inceleyen test yöntemidir. Yatay yanma test yöntemi ile yanma kabini içerisinde belirli aparatlar yardımı ile uygulanmaktadır. Uygulama sonrası yanma hızı mm/dk cinsinden belirlenir. Talep edilen değer genellikle 100 mm/dk altında olsa da ana sanayi otomobil üreticilerinin belirlediği standartlara göre daha düşük değerler de talep edilebilmektedir.

Yapışma dayanımı; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının her katmanının birbiri arasındaki yapışma mukavemetinin ölçümüdür. Bu testte üç katmanlı yapının katmanlarını birbirinden ayırmak için uygulanması gereken maksimum yük tespit edilir.

İplik tiftiklenmesine dayanım testleri; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının tiftiklenmeye karşı olan dirençlerini test etmek için kullanılır. Silindirik bir yüzeye sarılan üç katmanlı otomotiv koltuk kılıf kumaşı üzerinde sivri uçlar bulunan topuzlara belirli çevrimde temas ettirilir. Bu yöntemle insan veya hayvanların tırnaklarının ya da sert cisimlerin takılması ile kumaş yüzeyinde oluşabilecek deformasyonlara karşı kumaşların dirençleri tespit edilir.

Sislenme testi; üç katmanlı otomotiv koltuk kılıf kumaşı yapılarının sıcaklığın arttığı şartlarda saldığı kimyasal gazların otomobilin camında oluşturabileceği sis tabakasını değerlendirilir.

Isıl yaşlandırma testi; üç katmanlı otomotiv koltuk kılıf kumaşlarının belirli sıcaklıklarda belirli süreler bekletildikten sonra en/boy stabilizasyonundaki değişkenlik ve görünümde oluşabilecek renk tonu farklarının tespit edilmesi için uygulanır.

Giydirilebilirlik test cihazında; üç katmanlı otomotiv koltuk kılıf kumaşlarının kılıf haline getirildikten sonra koltuk süngerine giydirilirken alacağı formlar nedeniyle kırılıp kırılmayacağı değerlendirilir.

Otomotiv Koltuk Kılıflarına Uygulanan Testler

Otomobil üreticileri ana sanayilerinin beklentilerini karşılamaları durumunda üç katmanlı otomotiv koltuk kılıf kumaşları; belirlenen şablonlar, kombinasyonlar ve diğer bileşenlerle birlikte kılıf haline getirilip koltuk üzerine giydirilir. Bu aşamada testler artık nihai ürün olan koltuk ve koltuk kılıfı üzerinde uygulanır.

Nihai ürün olan koltuk üzerinde uygulanan testlerde kılıfların performansının değerlendirildiği testler; giriş-çıkış, oturma-kalkma, diz ile baskı gibi yorulma testleridir. Testler robotlar vasıtası ile uygulanır. Ana sanayi otomobil üreticilerinin belirlediği süreler, döngüler ve kuvvetlerce uygulanan bu testler otomotiv koltuklarının ve kılıflarının 10 yıl kullanımdan sonra ulaşacağı yorulma seviyesini belirleyebilmek için gerçekleştirilir. Bu testler sonucunda kumaş yüzeyleri için değerlendirilen unsurlar; kılıf kumaşlarındaki aşınmalar ve yırtılmalar, boyutsal stabilizasyon problemleri ve potluk, kumaş kırılmaları, dikiş açılmaları ve diğer görsel bozukluklardır. Kumaş harici gergi telleri ve plastik profiller gibi diğer bileşenler için ise değerlendirmeler fonksiyon kaybının yaşanıp yaşanmadığı yönündedir.

Otomotiv Koltuk Kumaşları ve Kılıflarının Geri Dönüştürülmesi

Otomotiv koltuk kılıflarını oluşturan 3 katmanlı yapıların üst yüzey kumaşlarında geri dönüştürülmüş PET’in (r-PET) kullanımı geri dönüşüm teknolojilerinin de artmasıyla birlikte yükseliş göstermektedir. Günümüzde birçok araç modelinde otomotiv koltuk kılıflarını oluşturan 3 katmanlı yapıların üst yüzey kumaşlarında r-PET kullanılmaktadır. Fakat r-PET kullanılması tek başına nihai ürünün geri dönüştürülebileceği anlamına gelmemektedir.

Otomotiv koltuk kumaşları, bu kumaşları oluşturan bileşenler ve kılıfların üretilmesinde kullanılan diğer parçalar farklı polimerlerden ya da malzemelerden üretilmektedir. Nihai ürün oluşturulduğunda üzerinde birçok farklı malzeme ihtiva ettiği için bu yapıyı bir ayıklama yapmadan geri dönüştürme işlemine almak mümkün olmamaktadır.

Otomotiv koltuk kılıfını oluşturan üç katmanlı laminasyonlu yapılar farklı polimerlerden üretilen malzemelerle elde edildiği için bunlar katma değerli bir geri dönüşüm ürünü elde etmek için uygun değildir. Otomotiv koltuk kılıfını oluşturan üç katmanlı laminasyonlu yapılar kılıf haline getirilirken kullanılan diğer malzemelerle de birleştirildiğinde ürün kullanım ömrünü tamamladıktan sonra ayıklama yapmaksızın bir geri dönüşüm gerçekleştirilemez. Bütün bileşenler birbirinden ayrıştırılsa dahi geleneksel üretim yöntemleri ve malzemeler ile üretilen 3 katmanlı laminasyonlu yapılarda bulunan PU süngerini, alevli laminasyon ile uygulandığı için üst yüzey kumaştan ve astardan tamamen ayrıştırmak mümkün olamamaktadır.

PET Malzemelerin Geri Dönüştürülmesi

Üst yüzey kumaşı oluşturan PET malzemelerin fireleri ve atıkları, alevli laminasyon öncesi geri dönüşüme uygundur. Bu fireler ve atıklar geri dönüşüm tesislerine gönderilip tekrar PET hammadde olarak işlenebilecek şekilde geri dönüştürülebilir.

Laminasyon öncesi PET iplik ve kumaş atıklarını geri dönüştürmek için temelde kimyasal ve mekanik geri dönüşüm yöntemi kullanılmaktadır.

Mekanik geri dönüşümde PET atıklar temizlenir, kıyılır ve tekrar eritilerek lif çekim işlemi uygulanır. Bu lifler kimyasal geri dönüşümle elde edilmiş PET liflerinden fiziksel olarak genellikle daha düşük özelliklere sahip olurlar.

PU Süngerin Geri Dönüştürülmesi

Üç katmanlı otomotiv koltuk kılıfı yapının ara katmanı oluşturan PU malzemelerin fireleri ve atıkları laminasyon öncesi geri dönüşüme uygundur. PU, iç yapısını değiştirmeden, fiziksel süreçler ile geri dönüştürülebilir. Bu süreçler temel olarak yeni malzeme üretiminde kullanılacak olan pul, granül veya toz atık mekanik dönüşümüne dayanır. Bu yöntem basit ve düşük maliyetli olsa da elde edilecek olan ürünlerin katma değerleri düşük ve kullanım alanların sınırlı olmaktadır. Bu sebeple mekanik geri dönüşüm yaygın olarak uygulanmamaktadır. Günümüzde üretilen toplam PU miktarının %1’ine fiziksel süreçler uygulanmaktadır. Bununla birlikte, çapraz bağlanmış yapıları nedeniyle, PU köpüklerin geri dönüşümü için kimyasal geri dönüşüm süreçleri kullanılacak en etkili yöntemlerdir.

PP Malzemelerin Geri Dönüştürülmesi

PP malzemeler otomotiv endüstrisinde geniş bir kullanım alanı bulmaktadır. Tamponlar, kabin içi plastik malzemeler, halılar ve yer döşemeleri bu kullanımlara örnek olarak gösterilebilir.

PP malzemeler sıcaklıkta erimeleri, çözücüde çözünmeleri ve yeniden şekil alabilmeleri sonucu tekrar geri kazanılarak defalarca kullanılabilir.

T.C.

BURSA ULUDAĞ ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

YÜKSEK LİSANS TEZİ

TEKSTİL MÜHENDİSLİĞİ ANABİLİM DALI

SEMİH OYLAR

Doç. Dr. SERPİL KORAL KOÇ

(Danışman)

2021 BURSA