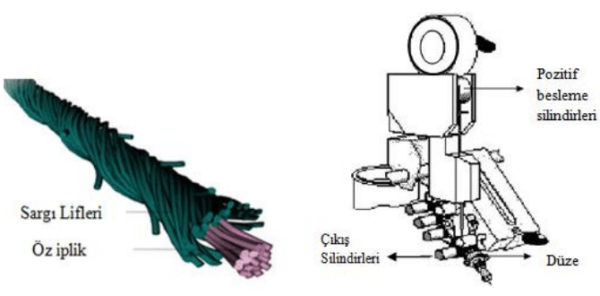

Özlü iplik, iki veya daha fazla farklı özellikteki bileşenin özelliklerinden aynı anda optimum ölçüde yararlanabilmek için geliştirilmiş bir iplik yapısıdır. Özlü ipliğin merkez kısmında bulunan lifler (elastan, PET, PA gibi kontinü yapıda çeşitli hammaddeler) özlü ipliğe mukavemet, boyutsal stabilite gibi mekanik ve fonksiyonel özellikler kazandırırken; dış tabaka/sargı kısmı (doğal veya rejenere selüloz kesikli lifler) ipliğe estetik, konfor, tutum özelliklerinde iyileşme sağlamaktadır.

Özlü ipliğin en önemli özelliği, burada kullanılan iki veya daha fazla lif demetinin farklı özelliklerinden aynı anda optimum ölçüde yararlanmaktan kaynaklanan kullanım avantajıdır. Bu sebeple özlü iplikler hem tekstil sektöründeki üretici firmalar tarafından hem de bilim insanları tarafından ilgi çekici bulunmaktadır. Özlü iplik üretim teknikleri ve kalite problemleri ile ilgili, bilim insanlarının farklı uygulama alanlarında pek çok akademik çalışma yaptığı görülmektedir.

Günümüzde kullanılan özlü iplik üretim tekniklerini, dört ana başlık altında incelemek mümkündür:

- OE-rotor eğirme sisteminde özlü iplik üretimi

- Friksiyon eğirme sisteminde özlü iplik üretimi

- Vortex eğirme sisteminde özlü iplik üretimi

- Ring eğirme sisteminde özlü iplik üretimi

- Klasik ring eğirme metodu ile özlü iplik üretimi

- Kompakt eğirme metodu ile özlü iplik üretimi

- Siro-spun eğirme metodu ile özlü iplik üretimi

OE- Rotor Eğirme Sisteminde Özlü İplik Üretimi

OE-Rotor eğirme sisteminde temel prensip, makineye beslenen elyaf grubunu tek lif halinde açtıktan sonra düzenli bir şekilde tekrar toplayarak iplik formuna getirmektir. Elyaf şeridindeki lifler, hava akımıyla taşınmaktadır. Lifler iç gerilmelerden kurtulmuş şekilde serbest olan iplik açık ucuna bağlanmaktadır. Bu şekilde rotorun dönmesiyle meydana gelen büküm yardımıyla iplik elde edilmekte ve bobinlere sarılmaktadır.

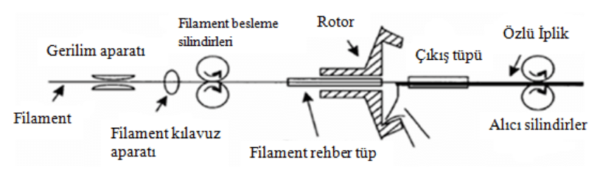

OE-rotor makineleri, elastik ve elastik olmayan özlü iplik uygulamaları için kolaylıkla modifiye edilebilmektedir. Şekil 1.1′ de open-end rotor sisteminin rotor içerisine filament iplik beslenecek şekilde modifiye edilmiş hali şematik olarak verilmiştir. Filament iplik bobinden gerilimölçer ve rehber vasıtasıyla filament besleyici silindirlerine iletilmekte, daha sonra filament rehber tüpten geçip emiş sayesinde rotor içine serbestçe ulaşmaktadır. Rotor çıkışında çıkış tüpü (doffing tüp) ve sarma silindirleri yardımıyla kesikli liflerle birleşmiş özlü iplik yapısı ortaya çıkmaktadır. Filament rehber tüp, içi boş rotor milinin serbestçe dönen ekseni boyunca yerleştirilmiştir. Filament besleme silindirleri, geniş aralıklı sabit besleme hızlarında pozitif olarak iplikleri besleyebilmektedir.

Özlü open-end rotor ipliği üretiminde polyester, viskon, aramid, cam, elastan, metal v.s. gibi çeşitli hammaddeler kullanılabilmektedir. Alternatif olarak bir open-end ipliği veya kesikli elyaf ipliği de beslenebilir. Böylece ipliğe daha yüksek mukavemet, daha iyi aşınma direnci, antistatik özellikler, renk veya materyal karışımı veya diğer moda efektleri kazandırılabilmektedir.

Rieter OE-Rotor (Rotona) iplikçilik sisteminde diğer rotor kompozit yapılarda olduğu gibi bir çekirdek iplik (elastik yada elastik olmayan) özel bir alet ve rehber tüpe doğru beslenir. Rotor içerisinde çekirdek iplik, rehber tüp bitişi ile çıkarıcı düze (doffing nozzle) arasında kaplanarak rotor yivi içinde özlü ipliğe dönüştürülür (Şekil 1.2).

Friksiyon Eğirme Sisteminde Özlü İplik Üretimi

Friksiyon eğirmenin prensibi, 1973 yılında Avusturya’ da Dr. Ernst Fehrer tarafından open-end eğirmeciliğinden yola çıkılarak ortaya konulmuştur. Friksiyon eğirmenin temel prensibi, lif/hava karışımının deliklerle donatılmış friksiyon silindiri yüzeyine üflenmesi ve bu yüzeyin altında emme yönünde bir hava akımının oluşturulmasıdır. Makineye birden fazla sayıda beslenen bantların tek lif haline gelinceye kadar açılması, hızlı bir şekilde dönen açma silindiri ile gerçekleştirilmektedir. Tek lif haline gelmiş liflerin açma silindirlerinden ayrılması, merkezkaç kuvveti sayesinde gerçekleşmektedir ve lifler oluşturulan hava akımı vasıtası ile bir kanal içerisinden iki adet friksiyon silindiri arasındaki yerleştirme alanına gönderilmektedir.

Daha sonra lifler aynı yönde dönen bu eğirme silindirlerinin üst yüzeyinde mekanik bir yuvarlanma hareketi ile büküm almaktadır. Delikli eğirme silindirlerinin içerisinden besleme havasının emilmesi bu işlemi desteklemektedir. Bu şekilde büküm alan lifler aynı bölgeye dışarıdan verilen bir ipliğin açık ucuna dâhil olarak iplik şeklinde 250 m/dk’ya varabilen çıkış hızıyla çekilerek sarım tertibatı yardımı ile bobin şeklinde sarılırlar. İstenen büküm miktarı tambur devirlerine ve emilen havanın yoğunluğuna bağlı olarak ayarlanabilmektedir.

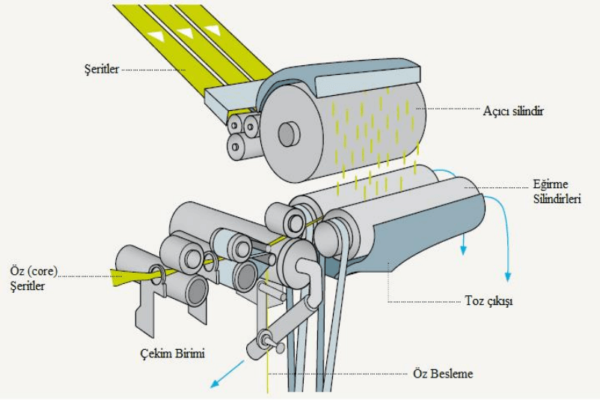

Friksiyon iplikçilik sistemi; %100’lere varan oranlarda geri kazanılmış lif kullanımına imkân vermesi ve yüksek üretim hızıyla, özellikle kalın numaralı iplik üretiminde başarı kazanmıştır. Dref iplik makineleri (Dref 2000, Dref 3000) bu iplikçilik sistemine göre üretim yapan ve ticari olarak kabul görmüş makinelerdir. Dref-2000 temel olarak kalın ipliklerin (orta uzundan uzun kesikli liflere kadar) ve geri kazanılmış ipliklerin üretilmesine uygundur. Dref 3000 özlü iplik eğirme makinesinde üretilen iplikler yapı olarak günümüz konvansiyonel ipliklerinden çok farklıdır.

Elde edilen yapı katmanlı iplik yapısı olup, katmanları iplik içerisindeki oranları geniş bir aralıkta değişebilmektedir. Bu sistemde üretilen iplikler merkez ve örtü olarak adlandırılan iki ana kısımdan oluşmaktadır. Çekim sistemine beslenen lifler ile filament iplik (besleme yapılırsa) ipliğin merkez kısmını, açıcı silindire beslenen lifler ise örtü kısmını oluşturmaktadır. Yüksek üretim hızlarına ilave olarak Dref friksiyon eğirmenin en önemli avantajı birden çok çekirdek tipinin beslenebilmesi ve bu çekirdeklerin tamamıyla kaplanabilmesidir. Şekil 1.3′ de Dref 3000 makinesinde özlü iplik üretimi görülmektedir.

Vortex Eğirme Sisteminde Özlü İplik Üretimi

Hava jetli iplik üretim sisteminin yeni bir versiyonu olarak karşımıza çıkan MVS (Murata Vortex Spinner) sistemi, sağladığı yer, enerji tasarrufu ve sunduğu yüksek üretim hızı ile yeni iplikçilik sistemleri arasında gelecek vaat eden bir sistem olarak dikkat çekmektedir. Murata Firması, MVS sistemini ilk kez 1997 yılında tanıtmıştır. Firma bugüne kadar MVS 851, MVS 810, MVS 861, MVS 870 şeklinde dört farklı model vortex iplik eğirme makinesi geliştirmiştir. MVS iplik eğirme makinelerinde, 4 silindirli ve apronlu bir çekim sistemi bulunmaktadır. Hammadde ikinci ya da üçüncü pasaj cer şeridi formunda makineye beslenmektedir.

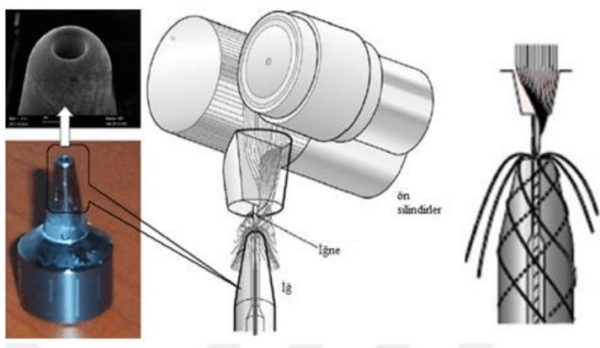

Vortex eğirmede, çekim sistemi ön silindirlerinden çıkan lifler, düze tarafından oluşturulan hava emişi yardımıyla bir geçiş kanalı içerisine çekilmektedir. Geçiş kanalı düze bloğu ve iğne tutucudan oluşmaktadır. İğne tutucu belirli bir açıyla boylamasına uzanan bir rehber yüzeye ve içi oyuk iğ içerisine doğru yönlenmiş, dışarı doğru çıkan kılavuz bir iğneye sahiptir. Geçiş kanalını müteakip lifler içi oyuk iğ içerisine emilirler. Bu esnada lifler, içi oyuk iğ girişinde farklı yönlerden belirli bir açıyla verilen sıkıştırılmış havanın oluşturduğu kuvvet ile döndürme etkisine girerler. Döndürme hareketi ile oluşan büküm, yukarıya doğru kayma eğilimindedir. İğne tutucudan dışarı doğru sarkan iğne, bükümün yukarıya doğru kaymasını engellemektedir. Böylece bazı liflerin üst kısımları çekim sistemi çıkış silindirlerinin kıstırma çizgisinden ayrılmakta ve açık tutulmaktadır.

Liflerin ön uçları iğneden sonra içi oyuk iğ içerisine girerek üretilen vortex ipliğinin merkez kısmını oluşturmaktadır. Liflerin takip eden uçları ise ön silindirden sonra hava akımının döndürme etkisiyle iyice açılarak iğ üzerine bükülmektedirler. Bu lifler, daha sonra çekirdek lifler üzerine spiral biçimde sarılarak vortex iplik yapısını oluşturmaktadırlar. Üretilen vortex ipliği temizleme ünitesinden geçtikten sonra bobin halinde sarılmaktadır.

Vortex sistemi ile özlü iplik üretiminde, çekirdek bileşeni olarak tek veya çok filamentli ya da kesikli liflerden üretilen iplikler kullanılabilir. Polyester, naylon, karbon ve cam gibi ipliklerin yanı sıra elastan filamentleri de çekirdek bileşen olarak kullanmak mümkündür.

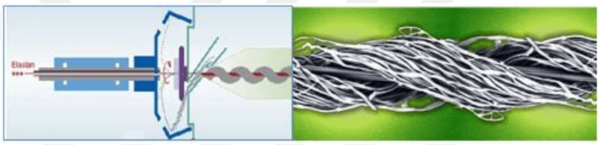

Vortex makinesinde, elastan içerikli özlü iplik üretmek için elastanı belirli bir gerginlik altında jet içine besleyecek özel bir düzenek gerekmektedir (Şekil 1.5).

Jetin tam ortasına beslenen elastan merkezde kalacak şekilde sargı lifleri ile tamamen sarılmaktadır. Sistemde, sargı liflerinin yüksek hava akımı sayesinde elastan üzerine dolanmaları sağlandığından, merkezdeki elastan büküm almamaktadır. Bu nedenle, öz ipliğin burulma kuvveti altında zarar görmesinden kaynaklanan problemler vortex öz ipliklerde görülmemektedir.

Ring Eğirme Metodu İle Özlü İplik Üretimi

Kesik elyaf iplikçilikte iplik özellikleri, lif özellikleri ve lifin iplik yapısı içinde konumlanması şeklinde belirtilebilecek iki temel faktöre dayanmaktadır. Liflerin konumlanması temelde kullanılan eğirme teknolojisi ile ilişkilidir. Dünyada kesik elyaf iplik üretiminde en yaygın kullanılan eğirme teknolojisi, ring eğirme teknolojisidir. Ring eğirme teknolojisi üzerinde, lif özelliklerinden daha fazla istifade edebilmek için yapılan iyileştirme çalışmalarının sonunda siro ve kompakt gibi esası ring eğirme olan metotlar ortaya çıkmıştır.

Klasik Ring Eğirme Metodu İle Özlü İplik Üretimi

Ring eğirme sisteminde özlü iplik üretimi, prensip olarak bir çekirdek materyal üzerine doğal veya kimyasal liflerin sarılmasıyla, özlü iplik üretimine dayanmaktadır. Kısa stapel lifler ile öz iplik, çekim sisteminin ön silindir çiftinin kıstırma noktasında birbirleri ile birleşmektedirler.

Kompakt Eğirme Metodu İle Özlü İplik Üretimi

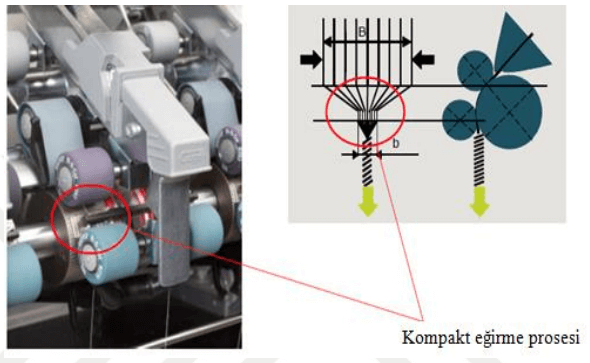

Eğirme üçgeninin kısmen ve hatta tamamen ortadan kaldırılmasına yönelik yapılan çalışmaların sonunda, “kompakt eğirme sistemi” olarak adlandırılan yeni bir eğirme sistemi geliştirilmiş olup, bu sistem ilk olarak, 1995 ITMA’da Rieter firması tarafından tanıtılmıştır. Sistemde üretilen iplikler ise “yoğunlaştırılmış, sıkıştırılmış, tüysüz veya kompakt iplik” olarak anılmaktadır.

Kompakt iplikçilik sisteminde; eğirme üçgeninin hemen hemen ortadan kaldırılarak, kenar liflerinin iplik yapısına entegre olması neticesinde dikkate değer şekilde gelişmiş bir iplik yapısı elde edilmektedir. Kompakt iplikçilik sistemiyle üretilen ipliklerde yüksek mukavemet, düşük tüylülük ve iyileştirilmiş düzgünsüzlük değerleri elde edilebilmektedir. Kompakt eğirme yöntemi, hem uzun, hem de kısa stapel iplik eğirmeciliğinde kullanılabilmektedir.

Günümüzde kompakt ring iplik makineleri için farklı konstrüksiyonlara sahip sistemler bulunmaktadır. Bu sistemler farklı üretici firmalar tarafından geliştirilmiş olmasına rağmen, aslında temel çalışma prensipleri aynıdır ve ana çekim bölgesinden sonra, iplik oluşum bölgesinden önce elyaf demetinin yoğunlaştırılması esasına dayanmaktadır (Şekil 1.9). Böylece, eğirme üçgeninin mümkün olduğunca küçültülmesi ve lif uçlarının olabildiğince iplik yapısına katılması amaçlanmaktadır.

Kompakt özlü ipliklerinin üretiminde, fitilden gelen kısa stapel lifler ile filament, çekim sisteminin ön silindir çiftinin kıstırma noktasında birbirleri ile birleşmektedir. Filamentin çekim sistemine beslenebilmesi için ring iplik eğirme makinesine ilave bir besleme tertibatı (V-yivli kılavuz) ilave edilmektedir.

Siro-Spun Eğirme Metodu İle Özlü İplik Üretimi

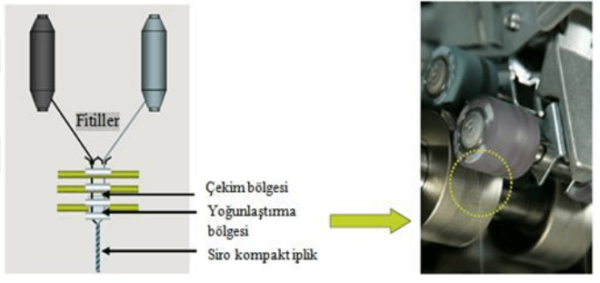

Siro eğirme sistemi, özellikle uzun stapel liflerle çalışmaya uygun bir sistemdir. Bu proses katlama ve büküm aşamalarını ortadan kaldırarak, üretimde tasarruf sağlamak amacıyla geliştirilmiştir. Siro-spun eğirme metodunda, modifiye ring iplik makinasına aynı anda iki adet fitil beslenmeke ve bu fitiller aynı anda çekim sisteminden geçirilerek iki katlı iplik üretimi sağlanmaktadır.

Sistemde özlü ipliğin üretimi de tek bir adımda gerçekleşmektedir. Çekime uğrayıp ön çekim silindirine gelen fitillerin arasına merkez ipliği beslenmekte ve ön çekim silindirini terk eden merkez ipliği ve lifler bilezik ve kopça yardımıyla büküm alarak kopsa sarılmaktadır.

Siro-kompakt eğirme sisteminde iki ayrı fitil birbirine paralel halde beslenmektedir. Ön ve ana çekim, klasik 3 silindir çift apronlu çekim sistemlerindeki gibi yapılmaktadır. Delikli tamburun içinde, emiş sistemi ile bir hava akımı oluşturulmaktadır. Delikli tamburun üzerindeki açıklık boyunca liflerin yoğunlaştırılması sağlanmaktadır (Şekil 1.10). Siro-kompakt özlü iplik üretimi, siro kompakt eğirme sisteminde çekime uğrayıp ön çekim silindirine gelen fitiller arasına merkez ipliği beslenerek gerçekleştirilmektedir.