Tekstilde Klasik Baskı Yöntemleri

Tekstil, insanoğlunun doğanın zorlu koşullarından kendini koruma amacı ile doğada bulduğu dokunmaya uygun çeşitli doğal lif içeren ürünlerden tasarladığı dokunmuş kumaşlar şeklinde oluşmuştur. İlerleyen dönemlerde insan, bu ürünleri doğadan elde ettiği boyalarla renklendirmiştir. Kendini ifade edebilme içgüdüsüyle duygu ve düşüncelerini bu ürünler üzerinde biçimlendirmiştir.

Tekstil ürünleri üzerinde renkli motifler kullanılmak suretiyle oluşturulan bu boyamalara emprime (baskı) denilmektedir. Türk Dil Kurumu verilerine göre emprime, “Değişik renkte boya kullanılarak kumaş üzerine desen ve zemin basma işlemi” olarak tanımlanır (TDK, 2019). Geçmişten günümüze kadar uzanan süreçte bu tanım geçerliğini hala korumaktadır.

Tekstilde kullanılan klasik baskı yöntemlerini 3 ana başlık altında toparlayabiliriz. Bunlar, Çerçeveli Baskılar (Serigrafi, Ahtapot, Film Druck Baskı), Rulo Baskı (Silindir Baskı, Tüp Baskı) ve Rotasyon Baskı (Metraj Baskı) şeklindedir. Klasik baskı yöntemleri tekstil baskı endüstrisinin yapı taşlarıdır. Bu baskıların en önemli özelliği, üretim arttıkça boya ve kimyasal madde maliyetleri azalmaktadır.

1: Çerçeveli (Film) Baskılar

Klasik emprimeciliğin sanayideki ilk adımları Çerçeveli Baskılar ile gerçekleşmiştir. Serigrafi baskı ile başlayan çerçeveli baskı süreci, Karusel Baskılar ile devam etmiştir. Günümüzde en hızlı ve en büyük raportlu çerçeveli baskı çeşidi olan Film Druck Baskı ile son şeklini almıştır.

Demir, ahşap vb. maddelerden oluşturulan dikdörtgen formatta kalıp çerçevelere gerilen sık dokumaların (ipek, sentetik elyaf vb.) üzerine çekilen lak(emülsiyon) ve boya sıyırıcısından oluşan Serigrafi Baskı, çerçeveli baskıların ilk örneklerindendir.

El ile manuel olarak uygulanan bu baskı yöntemi geliştirilerek, çoğaltılmış ve mekanik döner kollu Ahtapot (Karusel) Baskı makineleri oluşturulmuştur. Ahtapot baskının hız ve çerçeve büyüklüğü gibi eksik yönleri, çerçeveli baskıların sanayi tipi olan son türevi Film Druck Baskı’nın icadına neden teşkil etmiştir.

Serigrafi Baskı

Serigrafi baskının pek çok eş anlamlı ismi mevcuttur. El baskıcılığı, şablon baskı, ipek baskı ve elek baskı en bilinenleridir. Tekstil sanayiinde, grafik sanatında ve özgün baskı sanatında kullanılan bir baskı yöntemidir.

Serigrafi İngilizcede “Silk Screen”, Fransızcada “Serigraphie”, Almancada ise “Siebdruck” olarak adlandırılır. Bizim dilimizde ise ticari olarak “Serigrafi”, sanat ortamında ise “Özgün Baskı” isimleri ile kullanılmaktadır.

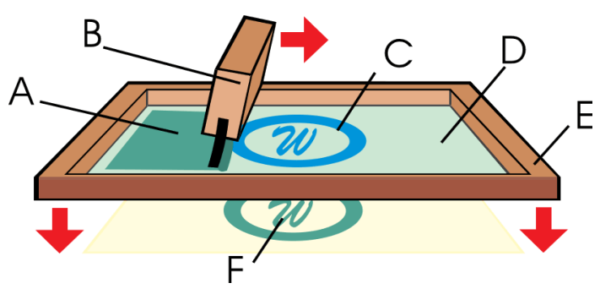

Serigrafi baskının teknik detaylarına değindiğimizde bize yardımcı olması açısından aşağıdaki görselden yararlanabiliriz (Şekil 2.1)

Harflerin açıklamasında, A boyayı, B ucu kauçuk boya sıyırıcı rakleyi, C desenin tek renk görüntüsünü, D boya geçmeyecek alanın emülsiyon kaplamasını, E kalıp çerçevesini, F basılan görüntüyü ifade eder.

Gaze: Çerçeveli baskılar için oluşturulan şablonlarda çerçeveye gerilerek kullanılan gözenekli, polyamid, polyester ve ipek gibi liflerden oluşturulmuş elek bezi.

Mesh: 1 inch² alana düşen gaze bezi gözeneklerini ifade eder.

Lap: Deseni oluşturuan motif veya motiflerin tonlu olmayıp, net ve keskin alan ile oluşturulmasıdır.

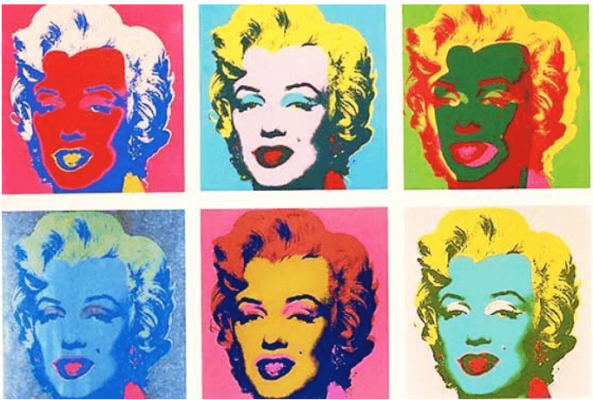

Birçok sanatçı serigrafi baskı tekniği ile sanat eserleri oluşturmuştur. Serigrafi baskı tekniğinin sanat ile ilişkisinin en etkileyici örneklerinden biri Pop Art sanat akımının en önemli ve bilinen temsilcilerinden Andy Warhol’dur. Andy Warhol çeşitli baskı teknikleri kullanarak birçok eser ortaya koymuştur; ipek baskı tekniğiyle canvas üzerine sentetik polimer boya ile oluşturduğu Turquoise Marilyn tablosu en popüler olanlarındandır (Şekil 2.3.).

Serigrafi baskı tekniği ile oluşturduğu aynı görüntünün birden çok renkli ve karşıt varyasyonları, Warhol’un XX. yüzyıl tüketim toplumuna yaptığı bir eleştiri olarak yorumlanabilir.

Ahtapot (Karusel) Serigraf Baskı

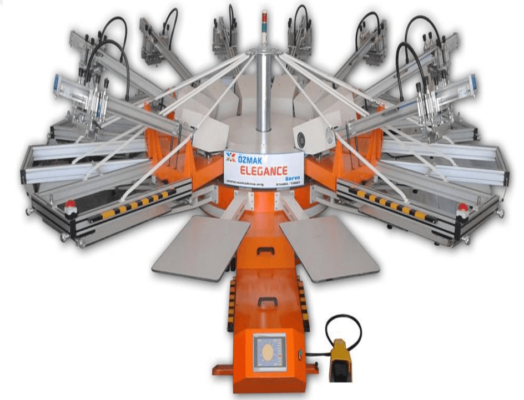

Manuel el baskıcılığı prensibine göre geliştirilerek; manuel, yarı ve tam otomatik döner tip baskı makineleri ile yapılan baskılara Ahtapot (karusel) Baskı denilmektedir. Günümüzde bu baskı makinelerini genellikle orta ölçekli işletmeler kullanmaktadır. Bunun nedeni, sanayiide kullanılan diğer baskı makinesi çeşitlerine göre makine satın alma maliyetinin düşük olmasıdır. Diğer baskı çeşitlerinde kullanılan boya grupları ile baskı yapabilme kabiliyetine sahip olmasının yanında, pigment boyalar baskı sonrası sabitleme (fiksaj) ve yıkama işlemi gerektirmediğinden dolayı en yaygın kullanılan baskı yöntemidir.

Bölgesel (parça) baskı için günümüzde kullanılan en yaygın makinelerdendir. Makine üretiminin Türkiye’de yapılabiliyor olması da makinenin fiyatı açısından tekstil baskı işletmelerine avantaj sağlamaktadır (Şekil 2.4.).

Renk adedini belirleyen faktör makinenin kol sayısıdır. Ahtapot baskı ile 1 renkten 18 renge kadar baskı yapılabilmektedir. Yaygın olarak kullanılan tabla baskı ölçüleri 40×60, 50×70 ve 60×80 olduğundan, dikili veya dikilmeye hazır tişört ve daha küçük tekstil ürünlerini basmak için kullanılmaktadır. Kalıp yapımı ve rakle seçimi serigrafi ile benzerdir ve desenin özelliğine göre belirlenmesi gerekmektedir.

Bu makinelerin çalışma prensibini kısaca özetlemek gerekirse; baskı işlem sırasındaki ilk adım, tablanın üzerine mamulün kaymasını önlemek adına yapışkan sprey sürülmesi ile başlar (Şekil 2.5.). Mamul, orta çizgi ve aksları göz önünde bulundurularak düzgünce sprey sürülmüş tablanın üzerine yerleştirilir. Devamında sırasıyla desenin kaç renkten oluştuğuyla doğru orantılı olarak tabla bir sonraki kalıp çerçevenin alt hizasına ilerler. Şablon kumaşın üzerine oturur ve boya ile beslenen çerçevenin içindeki rakle hareket edip sıyırma işlemi ile boyamayı gerçekleştirir.

Makine sistemini oluşturan baskı kalıplarındaki bu işlem sırasıyla gerçekleşip sona erdiğinde ise baskı esnasında kullanılan boya çeşidine göre, baskı sonrası işlemler gerçekleştirilir ve böylece kumaş dikim işlemi için hazır hale gelmiş olur.

Film Druck Baskı

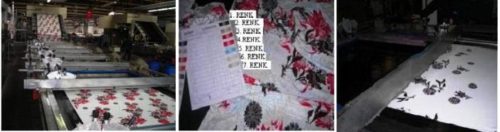

El kalıp baskıcılığının tam olarak otomatikleştirilmiş, diğer çerçeve kalıplı baskı sistemlerine göre daha büyük kalıp ölçülerinde ve daha hızlı üretim yapabilen, sanayiye uyarlanan baskı makine sisteminin adı Film Druck’tur.

Tam otomatik film druck baskı makinelerinde kumaş blankete yapışık olarak hareket eder, şablonların yeri sabittir. Baskıdan sonra kumaş, makinenin arkasındaki kurutma bölmesine girer. Bu yöntem, metrelerce uzunluktaki kumaş rulosuna açık en halindeyken uygulanabilir. Otomatik film druck baskı, ticari yöntem olarak daha üretken olan rotasyon baskı yüzünden önemi azalmış bir yöntemdir. Fakat özellikle büyük raportlu desenlerde önemini korumaktadır. Bunun yanında, düşük metrajlardaki çok renkli baskılarda önemli bir yöntemdir.

Blanket: Film Druck, Rotasyon ve Dijital baskı makinelerinde kumaşın üzerine yapışarak hareket ettiği kauçuk malzeme.

Tek desenden 500-1.000 metrelik çok renkli partilere kadar uygundur. Film druck baskı tekniği ile basılan baskılar rulo baskılardan daha canlıdır. Çünkü düz şablonlu baskıda baskı patı daha yüzeyseldir. Rulo baskıda ise baskı patı kumaşın daha derinliğine nüfuz etmiştir.

Bu ayrım, bir dereceye kadar baskıların hangi teknik ile basıldığının tespitine yarar. Rulo baskıda arka yüze pat geçişi daha fazladır. Film druck şablonlu baskılarda makine genişliği izin veriyorsa iki dar en kumaş yan yana basılabilir. Film druck baskı, yarı kesikli bir işlemdir. Buna rağmen çok kullanılan bir baskı sistemidir.

Film Druck baskı makinelerinin diğer klasik emprime baskı çeşitlerine göre avantaj ve dezavantajları mevcuttur.

Film Druck baskının avantajları

- Renk canlılığının en yüksek olduğu klasik baskı türüdür,

- Tramlı hassas desenlerde daha başarılıdır,

- Büyük raportlu desenlerin basılması mümkündür,

- Şablon maliyeti daha düşüktür,

- Şablon yıkama işlemi için özel bir makine gerektirmez,

- Şablon üretimi daha kolaydır,

- Baskı ayarı ve kalıp değişimi daha kolaydır,

- Şablonların yıkanması için özel teçhizat gerektirmez.

- Doku sıklığı yüksek gaze bezi kullanılarak çok net kontürler elde edilebilir,

- Geniş blanketli makinelerde iki kumaş yan yana basılabilir.

Film Druck baskının dezavantajları

- Üretim şekli kesikli gerçekleştiğinden, üretim diğer endüstriyel rotatif klasik baskı türlerine göre daha düşüktür,

- Kapladığı alan diğer baskı türlerine göre daha fazladır,

- Baskı maliyeti daha yüksektir; bunun başlıca sebebi üretim hızıdır,

- Yatırım maliyeti rulo baskıya göre daha yüksek, rotasyon baskıya göre ise daha düşüktür,

- Kumaş boyuna paralel çizgi motifleri içeren desenlerde, çizgilerin kırıksız basılmasına elverişli değildir.

2: Rulo Baskı (Tüp Baskı)

Rulo baskı, emprime endüstrisinin en eski sanayi tipi mekanik baskı yöntemidir. Yüksek metrajlı baskı yapabilen diğer (Rotasyon ve Film Druck) baskı makinelerine göre en büyük artısı, tüp kumaşlara da baskı yapabilmesidir. Bu yüzden de emprime sanayindeki bilinen adı Tüp Baskı’dır (Şekil 2.8.).

Tüp Kumaş: Örgü makinesinden çıkan kumaşın ilk halidir, örgü kumaşlar genellikle apre işlemlerinin daha stabil yapılabilmesi nedeniyle kesilerek açık en haline getirilir.

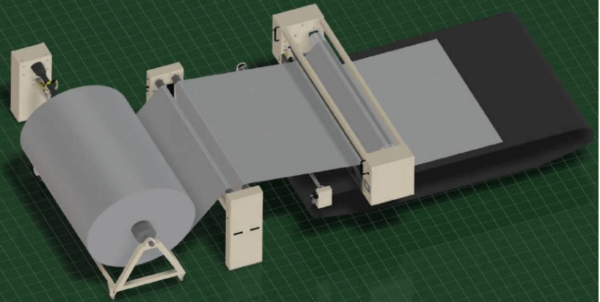

Rulo baskı; sistem olarak rotasyon ve film druck baskıdan farklıdır. Rulo baskıda basılacak yerleri oyuk gravürler halinde bulunan bakır bir silindir üzerine aktarılan baskı patının kumaşa baskısı prensibi vardır. Rulo baskı, makine maliyeti olarak rotasyon, film druck makineleri ile kıyaslandığında en düşük maliyetli makinedir. Türkiye’de üretiliyor olması da, rulo baskı üzerine yatırımları kolaylaştırmaktadır.

Rulo baskı yöntemi; derin bir baskı yöntemidir, açık en veya tüp halindeki kumaşlar işlenmiş oyuk desen silindirleri ile presör arasından geçirilir. Silindirlerin işlenmiş oyuk kısımlarına fırça ile boya taşınır. Fazla boyar madde ise rakle denen bıçakla sıyrılır. Desen silindirleri üzerindeki oyuk kısımlardaki boyar madde kumaşa basılır ve daha sonra kurutma işlemi yapılır. Rulo baskıda amaç, keskin baskılar elde etmektir.

Rulo baskı; çift taraflı baskı yapılabilmesi, yüksek üretim, keskin kenarlar elde edilmesi, hassas motifler yapılabilmesi açısından önemli bir baskı yöntemidir. Yüksek üretim hızında çizgili ve 48 cm’ye kadar raport boyu olan desenler için piyasada işletmeler tarafından uygulanabilmektedir. En yaygın 43 cm raport boyu; yani silindir çapı 43 cm olan baskı makineleri kullanılmaktadır. Renk canlılığı film druck baskıda daha fazladır. Çünkü film druck baskıda yüzeysel bir baskı patı aktarımı vardır. Rulo baskıda, basınç nedeniyle boya ezilir, kumaş içine daha nüfuz etmiş baskılar elde edilir. Rulo baskı, tüp örme kumaş baskısında tek alternatiftir.

Rulo baskının, hız ve tüp kumaşlara baskı yapabilmesi bakımından artıları olsa da özellikle silindir çapı ve maliyet bakımından da olumsuz yanları mevcuttur.

Rulo baskının avantajları

- Rulo baskının üretim hızı diğer klasik baskı çeşitlerine göre daha yüksektir,

- Grave edilmiş silindirlerin kullanım ömürleri, rotasyon ve film druck baskı şablonlarına göre daha uzundur,

Grave Etmek: Baskı şablonunun üzerine deseni işleyebilmek için şablonun üzerindeki lakı oymak veya yakma işlemidir.

- Keskin kenarlardan oluşan desenlerde daha başarılıdır,

- Makine sistemi Türkiye’de üretilebildiği için diğer baskı çeşitlerine göre yatırım maliyeti daha düşüktür,

- Yüksek metrajlı baskılardaki baskı maliyeti diğer baskı çeşitlerine göre çok daha düşüktür,

- Tüp kumaşa baskı yapabilen tek klasik baskı türüdür,

- Makinenin kurulum alanı gereksinimi diğer baskı makine çeşitlerine göre daha düşüktür,

- Silindir stokları için gerekli alan diğer baskı çeşitlerine göre daha düşüktür.

Rulo baskının dezavantajları

- Renk verimliliği rotasyon ve film druck baskı tekniklerine göre daha düşüktür,

- Desen raport boyu, silindirin çapından dolayı sınırlıdır ve rakiplerine göre düşüktür,

- Silindirlerin oluşum maliyeti diğer baskı çeşitlerine göre çok daha yüksektir,

- Desen değişikliği esnasında silindirlerin yenileriyle değiştirilmesi süreci rakiplerine göre daha fazla zaman almaktadır,

- Silindirlerin eni maksimum 120 cm olduğundan, geniş enli kumaş baskıları için uygun değildir.

3: Rotasyon (Metraj) Baskı

Rotasyon baskı, özellikle orta ve büyük ölçekli tekstil sanayi işletmelerinin son yarım yüzyılda en çok tercih ettiği klasik emprime baskı yöntemidir. Yüksek metrajlı baskı yapabilen diğer (Rulo ve Film Druck) baskı makinelerine göre en büyük artısı, neredeyse bütün boya grupları (Reaktif, Pigment, Ronjan, Dispers, Asit) ile yüksek metrajlı baskı yapabilme kabiliyetidir. Bu yüzden de emprime sanayindeki bilinen adı Metraj Baskı’dır.

Rotasyon Baskı, çalışma şekli itibari ile film druck makinesinin blanketi ile rulo baskı makinesinin sürekli kesiksiz baskı çalışma prensiplerinin harmanlanmış sentezi olarak yorumlanabilir. Kısaca baskı, geniş kauçuk (blanket) üzerine kesintisiz dönen simetrik açılı deliklerden oluşan nikel silindirin içindeki patlı boyanın kumaşa aktarımı şeklinde gerçekleşir.

Patlı boyanın kumaşa aktarım özelliği bakımından bıçaklı ve manyetik olmak üzere 2 gruba ayrılmaktadırlar. Bıçaklı olan modellerde kabartmalı baskı çeşitleri, manyetik olan modellerde ise tonlu hassas desen çeşitleri daha başarılı yapılabilmektedir. Bu yüzden rotasyon baskı yatırımı yapacak olan sanayi firmaları makine alımı kararı vermeden önce kendi müşteri portföyünün ve hedefledikleri müşteri portföyünün analizini doğru planlayarak yatırım yapmaları gerekmektedir.

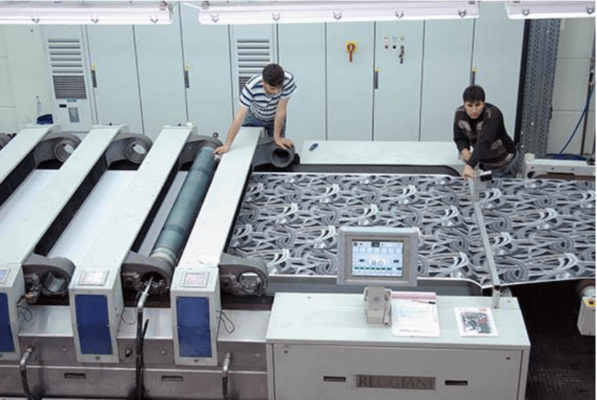

Renk adedi olarak 1’den 24’e kadar seçenek mevcuttur. Makinenin üzerindeki her renk, ilave bir şablon gözü gerektirdiğinden, makinenin uzaması, yer işgal etmesi ve artı maliyet anlamına gelmektedir. Günümüzde pek çok sanayi işletmesinin kullandığı en yaygın rotasyon baskı makine çeşidi 12 renk olarak konfigure edilenidir (Şekil 2.10.).

12 rengin üzeri olan makineler teorik olarak görsellik ve renk çeşitliliği açısından avantajmış gibi görünse de, pratikte 12 rengin üzerindeki desenlerin baskılarında, kalıpların birbirine uyumlatılması işlemi çok zor olduğundan, ayar açmaları yaşanmaktadır; bu durum baskı hatalarına sebep olmakta, dolayısıyla fire olarak işletmeyi zarara uğratmaktadır.

Bu makineler marka ve modellerine göre farklılıklar gösterse de, genel itibariyle pek çoğunda elektronik kontrol panelleri mevcuttur. Bu panellerden baskı hızı (mt/dk), şablon çapı ölçüsü (64cm, 72cm, 81,9cm, 91,4cm, 101,2cm), baskı presi, kurutma bölümü sıcaklığı vs. gibi pek çok özellik makine operatörleri tarafından yönetilebilmektedir.

Bu baskı çeşidi neredeyse bütün boya grupları ile çalışabilme özelliğine sahip olduğundan, desinatörün renk ayrımı çalışmasına başlamadan önce eğer belirtilmediyse netleştirmesi gereken öncelikli bilgi, desenin kumaş kalitesi, renk varyantı ve baskı boya grubu çeşididir.

Rotasyon Baskının Avantajları

- Rotasyon baskının üretim hızı film druck baskıya göre çok daha yüksektir,

- Rotasyon baskı şablonları, film druck baskı şablonlarına göre daha uzun ömürlüdür,

- Yüksek metrajlı baskılardaki baskı maliyeti, film druck baskıya göre daha düşüktür,

- Rulo baskıya göre daha büyük raportlu baskılar yapabilme kabiliyetine sahiptir,

- Şablon üretim maliyeti rulo baskıya göre daha uygundur,

- Rotasyon baskının maliyeti, film druck baskıya göre daha düşüktür,

- Renk verimliliği olarak rulo baskıdan daha başarılıdır,

- Geniş enli kumaşlara baskı yapabilme kabiliyeti en iyi olan baskı çeşididir.

Rotasyon Baskının Dezavantajları

- Renk verimliliği film druck baskıya göre daha düşüktür,

- Desen raport boyu, silindirin çapından dolayı sınırlıdır ve film druck baskıya göre düşüktür,

- Şablonların oluşum maliyeti film druck baskıya göre daha yüksektir,

- Desen değişikliği esnasında silindirlerin yenileriyle değiştirilmesi süreci film druck baskıya göre daha fazla zaman almaktadır,

- Makinenin kurulum alanı gereksinimi diğer baskı çeşitlerine göre daha fazladır,

- Klasik emprime baskı çeşitleri arasında yatırım maliyeti en yüksek olan makine çeşididir,

- Tüp kumaşa baskı yapılamaz,

- Desen değişimleri esnasında şablon ve rakle yıkamaları için ilave makine gereksinimi vardır,

- Şablon değişimi ve baskı ayarı film druck baskıya göre daha zordur

Tekstilde Dijital Baskı Teknolojisi

1991 yılında Hannover ITMA fuarında sergilenerek tekstil emprime sektörüne dahil olan, hızla geliştirilerek ilk zamanlardaki saatlik 1 mt (TruColor 1123) hızdan, günümüzde saatlik 4500 mt (MS Lario) hıza ulaşan, tekstil kumaşına doğrudan baskı veya kağıttan transfer yöntemi ile aktarılabilen yeni emprime baskı teknolojisinin adı Dijital Baskı’dır.

Çok Geçişli (Multi-Pass, Scanning) Dijital Baskı

Taşıyıcı üzerine yerleştirilmiş Inkjet baskı kafalarının sağa ve sola hareket ederek, nozzle’lardan sıvı haldeki mürekkebin elektronik devreler vasıtasıyla kumaşın üzerine püskürtülen damlacıkların kumaşa temas etmesiyle oluşturduğu görüntüye Çok Geçişli (Multi-Pass, Scanning) Dijital Baskı denilmeketedir (Şekil 2.42., Şekil 2.43.).

Tekstil sektöründe kullanılan ilk dijital baskı, Scanning yöntemi ile olmuştur. Günümüzde, baskı kafası, modeli, adedi ve diğer özelliklerine göre hızı 580m²/saat’e ulaşabilmektedir. 81 adet baskı kafasına (Konica Minolta Nassenger 10) kadar olan çeşitleri vardır.

Çok Geçişli Dijital Baskı’larda baskı esnasında kumaş sabittir. Baskı kafalarının taşıyıcısı sola ve sağa doğru hareket eder. Kafa taşıyıcısı sağa veya solun sonuna geldiğinde kumaş bir adım ileri gider ve desen oluşur. Özetle yatay şeritler halinde oluşturulan desen çoklu geçişler ile elde edilmektedir. Çoklu geçişlere verilen isim Pass (Geçiş)’tır (Şekil 2.42.).

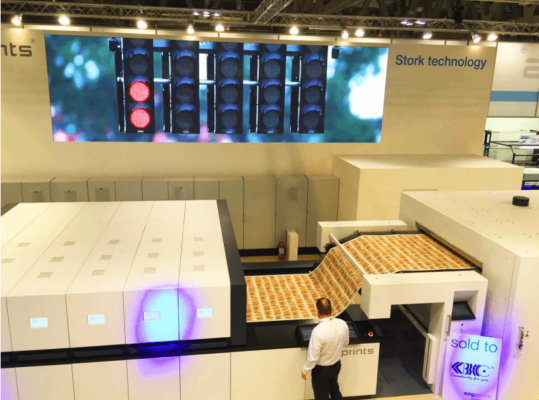

Tek Geçişli (Single-Pass) Dijital Baskı

Tek Geçişli (single-pass) Dijital Baskı, daha yüksek netlikte ve daha hızlı baskı yapılmasını sağlayan en son geliştirilen dijital baskı tekniğidir. Hızlı ve yüksek kalitede baskı yapabilmesi, kullanılan çok sayıdaki kafadan kaynaklanmaktadır.

Çok geçişli baskıda, görüntü pass adı verilen çoklu geçişli katmanlardan oluşturulurmaktadır; bu nedenle katmanların yüzde yüz eşleşmesi gerekmektedir. En küçük bir ayarsızlıkta görüntü netliğini kaybedip bozulabilmektedir. Tek geçişli bir dijital baskıda ise pass ortadan kalkar ve tüm görüntü tek bir basışta oluşturulur; böylece en iyi keskinlik elde edilmiş olur.

Çok Geçişli yöntemde, kafaların sağa ve sola hareket ederek görüntüyü oluşturuyor olması teknolojik gelişmeyi hız bakımından frenlemekteydi. Çok geçişli yeni makinelerde geliştirilmesi gereken hız parametresi, kafa nozzle sayılarının ve makine kafa sayısının arttırılması ile sağlanmaya çalışıldı. Fakat özellikle kafa sayısının çoğaltılması, pek çok kafanın birbiri ile sürekli senkronize çalışması ve sürekli kalibrasyon yapılması gerekliliğini doğurdu. Bu durum da baskı netliğini etkileyip hassas netlik gerektiren işlerin basılamaması veya çok zor basılması anlamına gelmekteydi. Kafaların sabit hale getirilmesi ile single pass teknolojisinde bu dezavantajların hepsi ortadan kaldırıldı ve bir anda en yüksek hıza sahip scanning makinesine göre 5-10 kat daha fazla hız elde edilmiş oldu.

Dijital Baskı ile Rotasyon Baskının Karşılaştırılması

Geleneksel tekstil baskısı ile dijital tekstil baskı yöntemlerinin birbirlerine karşı avantaj ve dezavantajları vardır. Dijital baskı yeni bir teknoloji olduğu için getirdiği yenilikleri göz önünde bulundurarak çok daha başarılı gibi görünse de yapabildiklerinin yanında yapamadıkları da var. Bu yüzden dijital baskının ve geleneksel baskının avantaj ve dezavantajlarını ayrıntılı incelemek gerekmektedir.

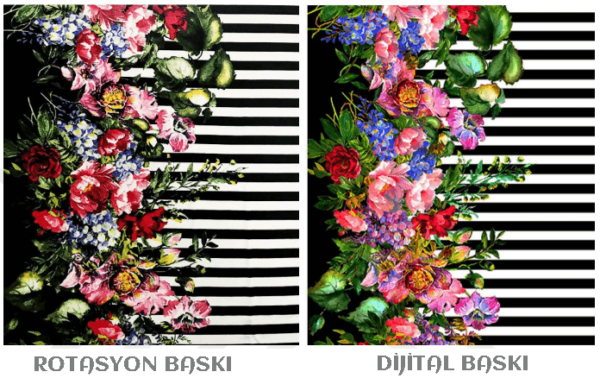

Dijital baskının en önemli avantajı renk sınırının olmaması ve baskı görüntüsünün tasarıma çok yakın gerçekleştirilebilmesidir. Geleneksel baskılarda ise baskı çeşidine göre değişmekle birlikte renk ayrımı ve kalıp sınırı vardır; görüntünün çok renkli veya efekt yoğunluğunun bulunması durumunda tasarımdan uzaklaşması anlamına gelebilmektedir. Örnek çalışma olarak, çok renkli bir desenin hem dijital makinede hem de rotasyon yöntemiyle aynı kumaş kalitesi üzerine basılmış ve scan edilerek yan yana yerleştirilmiş karşılaştırmalı görüntüleri bu farkı açıkça ortaya koymaktadır (Şekil 2.95.).

Dijital Tekstil Baskıların Avantajları

- Renk sınırı yoktur,

- Yarım tonlu desenlerde, tram büyüklüğü insan gözünün çıplak gözle algılayabileceğinden daha küçük oluşturulabildiği için görsel gerçeklik çok daha başarılıdır,

- Boyut (raport) sınırı yoktur,

- Şablon kullanılmaz,

- Daha az üretim firesi verilir,

- Laboratuvar yatırımına ihtiyaç duyulmaz,

- Laboratuvar personeli gideri yoktur,

- Boya mutfağı yatırımına ihtiyaç duyulmaz,

- Boya mutfağı personeli gideri yoktur,

- Gravür (şablon) dairesi yatırımına ihtiyaç duyulmaz,

- Gravür dairesi personel gideri yoktur,

- Şablon stoğu için gerekli olan büyük bir depo alanına ihtiyaç yoktur,

- İlk sipariş ön hazırlık süreci daha kısadır,

- Fazladan boya sarfiyatı yoktur, ihtiyaç duyulduğu oranda boya tüketimi gerçekleşir,

- Desen çalışmaları daha hızlı yapılır,

- Varyant çalışmaları daha hızlı gerçekleşir,

- Koleksiyon oluşturma maliyeti çok daha düşüktür

Geleneksel Tekstil Baskıların Avantajları

- Yüksek metrajlı siparişlerde fiyat daha düşüktür,

- Daha düşük ilk yatırım maliyeti,

- Daha yüksek üretim miktarı (single pass hariç),

- Daha düşük yıllık bakım maliyeti (dijital baskı kafa maliyetleri),

- Pat, boya ile karıştırılıp sadece desenin oluştuğu alana uygulanıp geri kalan boş alanlara uygulanmadığı için, stampa yapma riski daha düşüktür,

- Görüntü fiziksel baskı ile oluştuğu için kumaş ön hazırlık süreci hassasiyeti dijital baskıya göre daha düşüktür,

- Boyalı koyu renk zeminli kumaşlar üzeri, daha açık renklerde metraj olarak aşındırma veya pigment boya grupları ile baskı yapılabilir,

- Sim ve Glitter baskı yapılabilir

T.C.

İSTANBUL AREL ÜNİVERSİTESİ

SOSYAL BİLİMLER ENSTİTÜSÜ

Moda ve Tekstil Tasarımı Ana Sanat Dalı Programı

YÜKSEK LİSANS TEZİ

Esen YILDIZ

135170109

PDF Detaylı kaynak: https://tez.yok.gov.tr/UlusalTezMerkezi/TezGoster?key=vjszP7PzV0HebcjFEvDfwKWTbEEK2YFS8WXv-zbRoOLKiKZxoLKQgj6M_HdmLtc-